建筑底板大体积混凝土综合施工技术应用研究

刘心忠

(福建经帆市政园林工程有限公司,福建 闽侯 350100)

与普通混凝土施工技术相比,大体积混凝土浇筑量大、体积大、水化热反应大等特点,造成水化热难以控制,容易出现大体积混凝土温度裂缝,从而对建筑结构安全、稳定产生威胁。因此,在建筑底板大体积混凝土施工中,应通过优化混凝土配合比、加强施工过程控制和养护管理等措施预防混凝土温度裂缝的产生。

1 项目概况

本工程为厦门某综合体建筑工程项目,项目总建筑面积为20.5万m2,由3栋建筑组成。其中,主楼地上建筑21层,裙楼地上建筑13层,地下3层。本工程基准标高为-0.2m,基础底板顶部标高为-22.8m,底板最深区域标高为-25.2m。基础底板为筏板基础,混凝土强度设计等级为 C40。根据工程设计,底板混凝土采用混凝土掺入膨胀纤维抗裂防水剂的方式增强底板防水能力。

本工程中,底板混凝土浇筑量为2.2万m3,一次浇筑量大,质量要求高,混凝土泵送垂直落差达 25m,施工现场泵送管路系统布设难度较大;首先,基坑周围紧邻已有建筑,施工空间狭小。施工期间处于秋季,混凝土入模温度控制难度大;其次,为满足混凝土浇筑要求,施工单位组织协调 4个搅拌站预拌混凝土,混凝土运输和协调难度大;再者,底板钢筋厚度大,分区多,混凝土振捣作业难度大;最后,为提高底板混凝土防水抗渗能力,需在混凝土中掺入膨胀纤维抗裂防水剂,但经试验研究,掺入防水剂后会影响混凝土泵送性能,因此,应加强施工组织优化和过程管理,切实保障混凝土浇筑顺利施工。

2 施工部署

2.1 总体部署

为满足混凝土浇筑施工要求,本工程采用商品混凝土搅拌方式,经车辆运输至施工现场。混凝土运输共计配置4台车载泵和4台汽车泵。混凝土浇筑由中心向四周长边方向推进,采取分层方式浇筑。为避免因混凝土堵管造成浇筑中断,每台汽车泵配备 1条备用注浆管,以便于及时更换注浆管。经工程量计算,本工程混凝土浇筑共需35辆,为防止道路堵塞和车辆损坏意外发生,施工单位备用5辆混凝土运输车,共计40辆。

2.2 混凝土配合比试验

根据《普通混凝土配合比设计规范》(JGJ55-2001)及相关馄饨施工技术要求,开展混凝土配合比试配工作(如表1所示)。为降低材料质量对混凝土性能的影响,应加强对原料种类的选择与质量控制。本工程中,选用一级粉煤灰,其细度满足国家现行技术要求,具有良好的活性,与外加剂相容性良好。选用HCSA-Z型膨胀纤维抗裂防水剂,掺入量为8%,与胶凝材料相容性良好。

表1:混凝土配合比试验参数

为保证混凝土入模温度满足施工技术要求,本工程主要采取措施包括:粗细骨料并加设防护棚;使用温水拌制混凝土,保证混凝土入模温度;混凝土运输车辆加设覆盖层,避免混凝土运输过程中温度下降过快。现场施工人员使用红外检测仪对混凝土温度进行测量和记录。

3 施工组织

3.1 施工组织安排

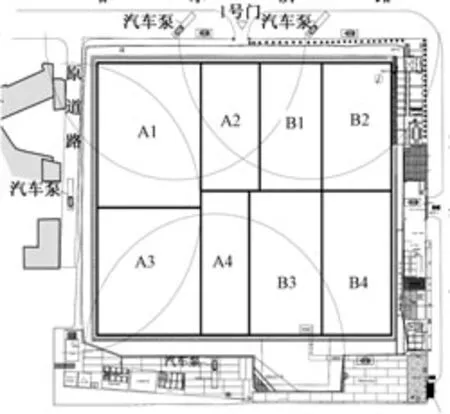

根据混凝土配合比试验结果,由4个混凝土搅拌站保证混凝土供应,4个搅拌桩使用同一配合比,确保混凝土拌制质量一致。为了加强混凝土搅拌质量控制,施工单位排专人到施工现场进行跟踪、管理和监督,确保混凝土拌制质量,同时,根据道路交通状况,对车辆运输路线进行优化,避开拥堵路段,并由搅拌站及时汇报车辆发出情况,以便于施工现场调度安排。施工现场设置2个入口和2个出口(如图1所示),并安排专人统一指挥车辆,保证施工现场管理秩序。

3.2 大体积混凝土施工措施

本工程中,由于泵送量较大,对泵送设备、振捣设备可靠性要求较高,因此,在混凝土施工前,应对相关设备进行检查和维修,确保设备工作状态良好。同时,在泵送前用适量水湿润泵送设备和管路系统,并对管路系统密封性进行检查,确认无误后方可进行泵送浇筑。

图1:建筑工程底板基础结构示意图

混凝土浇筑过程中,应设置至少 2名现场管理人员,对下层混凝土状态进行实施观察,防止混凝土出现冷缝。各浇筑点采用连续浇筑方法,每层浇筑高度为300mm,一次浇筑成型,不设置冷缝。浇筑过程中,应遵循“相同坡度、分层浇筑、循序渐进”的原则,确保混凝土浇筑质量。混凝土振捣时,应从下层逐渐向上层移动,并严格按振捣间隔振捣,避免出现漏振问题。在混凝土初凝前,应沿混凝土顶部和模板外侧进行振捣,起到压实的作用,避免混凝土出现裂缝。

混凝土浇筑完成后,应对顶部混凝土进行抹平处理,待混凝土终凝前应进行二次抹平。在混凝土浇筑过程中,如出现沁水问题,应及时将沁水抽出,防止混凝土含水率过大而影响出现麻面、气鼓等问题。少量沁水可采用海绵方式加以消除。当表面沁水去除后,应使用抹子抹平,确保混凝土密实。

3.3 混凝土养护管理

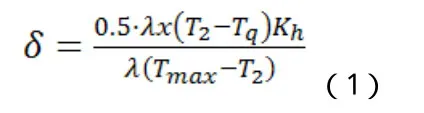

(1)混凝土中心温度计算

根据《大体积混凝土施工规范》(GB 50496-2009)相关公式(如式1),

式中:δ为保温层厚度(m);

λx为保温材料导热系数,泡沫板取0.038W/Mk;

T2为混凝土表面温度,取29℃;

Tq为环境温度,取10℃;

Kh为传热修正系数,取1.3;

λ为混凝土导热系数,取2.33 W/Mk;

Tmax为混凝土中心温度,取51.64。

根据本工程实际情况,计算得出保温层厚度为0.02m,保温材料为塑料薄膜和单层泡沫板。混凝土养护时间为底板混凝土浇筑完成且部分混凝土初凝后即可覆盖养护,应避免混凝土全面初凝后养护,以免环境温度对混凝土影响较大,导致混凝土表面温差与中心温差过大而引起温度裂缝。混凝土养护管理主要分为两个阶段,第一阶段为混凝土初凝后7d,主要以监测 和控制混凝土内部温度为主,必要时采用循环水降温的方法,避免混凝土升温过快;第二阶段为龄期7d~14d,该阶段主要是加强混凝土保温和养护,避免混凝土降温过快。当混凝土强度达到设计值的50%后,混凝土中心温度、表面温度与大气温差小于20℃时可拆除混凝土覆盖物。

3.4 混凝土温度监测

本工程中,采用无线测温仪器进行混凝土温度监测。根据分区、分段原则,本工程共计设置72个测温点和3个大气温度测温点。在养护管理第一阶段,每2h观测记录一次混凝土温度数据和大气温度数据。第二阶段,每 4h观测一次温度,龄期 14d后,每 6h观测一次温度数据。所有的混凝土温度监测点应进行编号,详细记录混凝土中心温度数据,并绘制混凝土中心、表面温度曲线,以便于及时掌握混凝土温度变化情况,及时调试养护管理策略,降低混凝土水化热对混凝土结构的影响。

3.5 试块留置

根据《大体积混凝土施工规范》(GB 50496-2009)相关要求,大体积混凝土每浇筑1000m3,应设置试块,以便于检测和掌握混凝土强度变化情况。本工程中,施工单位每浇筑800m3设置一组试块,每组3块,试块尺寸为150mm× 150mm × 150mm,养护条件与底板大体积混凝土养护条件一致,相对湿度保持在90%以上,养护期为28d。

4 底板大体积混凝土施工质量控制

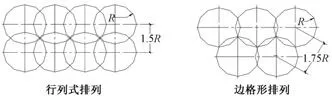

在混凝土施工前,应组织协调搅拌站、劳务班组、技术部门分析项目施工难点、重点问题,并借助BIM信息模型进行三维动态展示,以直观展示方式取代传统的图纸展示方式,切实提高技术交底质量和效率。同时,针对核心筒区域浇筑施工时,应在核心筒两侧对称下料,同步振捣,严禁一侧混凝土浇筑到顶,否则可能引起核心筒预埋管线、预埋件、模板发生位移,进而影响核心筒施工质量。此外,在混凝土振捣时,应遵循“快插慢拔”的原则,上次混凝土振捣插入下层深度应控制在 50mm左右,预防和控制混凝土冷缝的产生。振捣器行走时应均匀排列,可采用“行列式”或“交错式”方式移动(如图2所示),但严禁将两种方式混用,以免产生漏振。混凝土振捣完成后应进行二次振捣,混凝土终凝前应进行二次抹压,以消除混凝土表面裂缝。

图2:振捣器行走方式示意图

5 结语

本工程中,根据混凝土抗渗等级设计要求,在混凝土加入适量的碰撞纤维抗裂防水剂,并通过配合比试验方式确定混凝土配合比,通过施工组织设计优化,实现车辆、搅拌站和施工现场的有效衔接,浇筑过程中,通过加强混凝土浇筑、振捣、养护管理和温度监测,有效预防了混凝土裂缝问题产生,保证了建筑底板大体积混凝土施工质量。