基于Ansys Fluent及正交试验的90°弯管冲蚀影响因素分析

鲁剑啸

摘 要:管道系统在物料运输过程中,受固体颗粒的冲蚀,常导致管道弯头失效。应用Ansys Fluent软件进行90°弯管冲蚀模拟,得出入口流速、颗粒质量流量、颗粒粒径、管道直径、弯径比均会影响90°弯管冲蚀率。采用正交试验方法分析得到冲蚀影响因素主次顺序为:入口流速>颗粒质量流量>弯径比>管道直径>颗粒粒径;通过方差分析得出,入口流速、颗粒质量流量对弯管冲蚀率的影响高度显著,入口流速、颗粒质量流量、颗粒粒径间交互作用不显著。

关 键 词:弯管;冲蚀率;交互作用;正交试验

中图分类号:TG 174.1 文献标识码: A 文章编号: 1671-0460(2019)09-2102-05

Abstract: The pipe elbow is often damaged due to the erosion of solid particles during material transportation.The Ansys Fluent software was used to simulate the 90° elbow erosion.It was found that inlet velocity,particle mass flow rate, particle diameter, pipe diameter and ratio of bending radius to diameter all affected the erosion rate of 90° elbow.By orthogonal experiment, it was concluded that the primary and secondary order factors of various erosion influencing factors were as follows: inlet velocity>particle mass flow rate> ratio of bending radius to diameter> pipe diameter>particle diameter. Through the analysis of variance, it was concluded that the effect of inlet velocity and particle mass flow rate was significant, and the interaction between inlet velocity, particle mass flow rate and particle diameter was not significant.

Key words: Elbow; Erosion rate; Interaction; Orthogonal experiment

管道系统在油品输送、油气田开发过程中应用广泛,但是在管道输送过程中,管道内的流动介质会对管道内壁不断冲刷腐蚀,弯头处流体流向的改变更是加剧了冲蚀破坏程度。

国内外学者對弯头冲蚀进行了大量研究,彭文山等[1]研究颗粒流速、流量及粒径大小对于弯管冲蚀率的影响,研究表明,在一定范围内,弯管最大冲蚀率随颗粒流速与颗粒流量的增加而增大,但并不完全随着颗粒粒径的增加而增大;孙宗琳[2]、许留云等[3]研究管道流速、颗粒质量流量、颗粒直径、弯径比对90°弯管的流场分布及磨损情况,研究表明,进口流速、颗粒直径、颗粒质量流量、弯径比的变化均会影响管道冲蚀率;徐磊[4]、梁光川[5]、胡炳涛[6]等研究流速、压力、管径、弯径比对弯头的冲蚀破坏,研究表明如上因素都会对管道的冲蚀破坏有影响;闫宏伟等[7]研究油气管道弯头影响因素,得到入口速度和质量流量对油气冲蚀率有正向促进作用。

综上,以往研究大都为单因素模拟,没有考虑到不同因素对冲蚀率的影响程度,且没有考虑到变量间交互作用对冲蚀率的影响。基于此,本文针对90°弯管进行液固两相流数值模拟研究,应用ANSYS fluent软件研究入口流速、颗粒直径、颗粒质量流量、弯径比、管道直径各种因素与弯管冲蚀率的关系, 采用正交试验方法分析各种因素对弯管冲蚀率影响程度的主次顺序。

1 90°弯管冲蚀数值模拟

1.1 物理模型

根据输油管道系统管径规格表,选取公称直径D=50、65、80 mm,弯径比分别为1.5、2、2.5的90°弯管进行建模,为保证管内流体充分发展,取进出口长度L1=L2=12D,见图1所示。采用“古钱币”形式进行网格划分,见图2所示。为简化计算,连续相介质取为水,离散相介质取为沙粒,入口类型设为速度入口,出口类型设为自由出流,连续相采用标准k-ε湍流模型,离散相采用DPM模型,DPM模型中冲蚀率公式[8]为:

1.2 数值模拟结果分析

1.2.1 流体速度对冲蚀率的影响

在管道直径80 mm,弯管弯径比2.5,颗粒直径100μm,颗粒质量流量为0.1、0.2、0.3 kg/s工况下,弯管入口流速分别为1、1.5、2、2.5、3 m/s时,得到流速与弯管冲蚀率的关系,见图3所示。

由图3可知,进口流速增加时,弯管最大冲蚀率随之增加,并呈指数分布。保持进口流速不变,增大颗粒质量流量时,最大冲蚀率随之增加。

1.2.2 颗粒质量流量对冲蚀率的影响

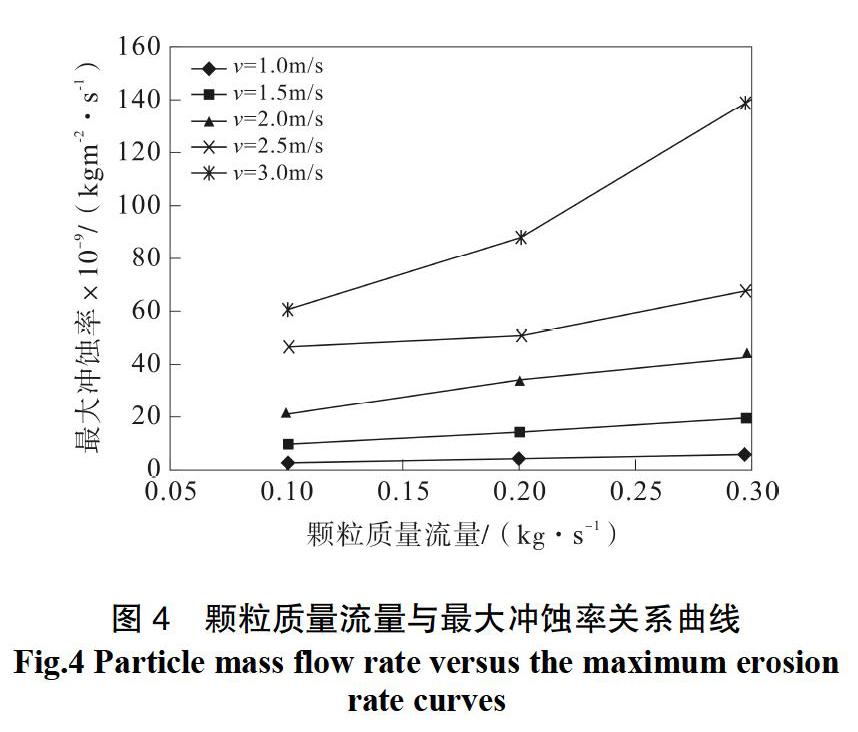

在管道直径80 mm,弯管弯径比2.5,颗粒直径50μm,流体速度为1、1.5、2、2.5、3 m/s工况下,颗粒质量流量分别为0.1、2、0.3 kg/s时,得到颗粒质量流量与弯管冲蚀率的关系,见图4所示。

由图4可知,颗粒质量流量增加时,冲蚀率随之增加,速度为1、1.5、2 m/s时,质量流量与冲蚀率的增长呈线性关系,速度为2.5、3 m/s时,质量流量与冲蚀率的增长呈指数关系。

1.2.3 颗粒粒径对冲蚀率的影响

在管道直径为80 mm,弯管弯径比为2.5,流体速度为1、1.5、2、2.5、3 m/s,颗粒直径为50、100、150 μm工况下,得到颗粒直径与弯管冲蚀率的关系,见图5所示。

由图5可知,颗粒粒径不变,流速增加时,冲蚀率增加;流速不变,颗粒粒径增加时,冲蚀率发生变化,具体如下:

①颗粒质量流量为0.1 kg/s时,随颗粒粒径增加,冲蚀率随之减小;

②颗粒质量流量为0.2 kg/s时,随颗粒粒径增加,冲蚀率先减小后增大,颗粒粒径为100 μm时,冲蚀率数值最小;

③颗粒质量流量为0.3 kg/s时,当流速v≤1.5 m/s时,随颗粒粒径增加,冲蚀率先减小后增大,v≥2 m/s时,随颗粒粒径增加,冲蚀率减小。

由此可知,颗粒粒径、颗粒质量流量、流速三者间可能存在交互作用。

1.2.4 管道弯径比对冲蚀率的影响

在管道直径为80 mm,颗粒直径为100μm,颗粒质量流量0.1 kg/s,流体速度为1、1.5、2、2.5、3 m/s,弯径比为1.5、2、2.5工况下,得到弯径比与弯管冲蚀率的关系,见图6所示。

由图6可知,随弯径比增加,冲蚀率呈现先减小后增大趋势,速度v≥2 m/s时,冲蚀率随弯径比变化较大,当v≤1.5 m/s时,冲蚀率随弯径比变化不大,当弯径比R/D=2时,冲蚀率得最小值;当管道弯径比不变时,随流速增加,冲蚀率随之增加。

1.2.5 弯管直径对冲蚀率的影响

在颗粒直径为100μm,颗粒质量流量0.1 kg/s,弯径比为2,流体速度为1、1.5、2、2.5、3 m/s,弯管直径为50、65、80μm工况下,得到管道直径与弯管冲蚀率的关系,见图7所示。

由图7可知,随管径增加,弯管冲蚀率呈现先增加后减小趋势,D =65μm时,冲蚀率最大,D =80μm时,冲蚀率最小。

2 正交试验设计与讨论

2.1 试验因素水平确定

通过以上单因素模拟分析发现,90°弯管冲蚀率与入口流速A、颗粒质量流量B、颗粒粒径C、管道直径D、弯径比E直接相关,故本实验对如上因素进行正交设计,选取5因素3水平试验方案,见表1所示。考虑到AB、AC、BC间可能存在交互作用,根据正交实验设计原则,选择L27(313)表[9-13]比较合适,本实验正交表安排如表2所示,其中第10、12列为误差列,表2中没有显示。

2.2 正交试验结果分析

根据表2的极差结果得出,试验各影响因素的主次顺序为A>B>AB1>AB2>E>D>C>BC1>BC2>AC2>AC1,即入口流速影响最大。因为交互作用较多,需通过方差分析来全面分析试验结果,见表3所示。从表3看出,因素A、B对试验结果的影响高度显著,交互作用对试验结果影响不显著。

综上分析,在本实验条件下,试验较优组合取为A1B1C2D3E3,但较优组合没有在表3的试验中出现过,故根据较优组合进行模拟,模拟得到冲蚀率值为1.96×10-9 kg·m-2·s-1,见图8所示。

3 结 论

(1)不同因素变化对弯管冲蚀的影响效果不同,90°弯管冲蚀影响因素有:入口流速、颗粒质量流量、颗粒粒径、管道直径、弯径比;各影响因素的主次顺序为:入口流速>颗粒质量流量>弯径比>管道直径>颗粒粒径。

(2)对于90°弯管冲蚀,分析了入口流速、颗粒质量流量、颗粒粒径间的交互作用,方差分果显示:交互作用不显著,不具有统计学意义。

(3)试验条件下,本次试验设计最优组合为A1B1C2D3E3,模拟得到90°弯管的最大冲蚀率为1.96×10-9 kg·m-2·s-1。

参考文献:

[1]彭文山,曹学文. 固体颗粒对液/固两相流弯管冲蚀作用分析[J]. 中国腐蚀与防护学报,2015,35(06):556-562.

[2]孙宗琳,邢振华,张孟昀,段鹏飞,吴玉国. 输油管道90°弯管冲蚀磨损数值模拟研究[J]. 辽宁石油化工大学学报,2018,38(02):47-51.

[3]许留云,胡泷艺,李翔. 90°弯管冲蚀磨损的数值模拟研究[J]. 当代化工,2016,45(09):2240-2243.

[4]徐磊. 基于ANSYS的输油管道弯头冲蚀分析与优化[J]. 油气田地面工程,2016,35(09):6-9.

[5] 梁光川,聂畅,刘奇,何莎,李明,陈定朝. 基于FLUENT的输油管道弯头冲蚀分析[J]. 腐蚀与防护,2013,34(09):822-824,830.

[6] 胡炳涛,朱荣涛,李超永,王贤. 弯管冲蚀失效模拟研究及影响因素分析[J]. 常州大学学报(自然科学版),2019,31(02):27-34.

[7] 闫宏伟,崔子梓,焦彪彪,汪洋. 油气管道弯头冲蚀仿真研究及影响因素分析[J]. 热加工工艺,2018,47(06):93-97,102.

[8] SHAN S N,JAIN S.Coiled tubing erosion during hydraulic fracturing slurry flow[J]. Wear,2008,264:279-290.

[9] 杨锐,王建春,张咏梅,钱伟. 正交试验法优化妇舒保凝胶中大黄和虎杖的提取工艺[J]. 西北药学杂志,2013,28(4):342-345.

[10]刘振学,黄仁和,田爱民. 试验设计与数据处理[M]. 北京:化学工业出版社,2005,4.

[11]李帥,武文芳,孙琼会,连明磊,雷以柱,石开仪. 粉煤灰制备矿物聚合材料正交实验研究[J]. 无机盐工业,2018,50(12):68-70,74.

[12]王欣,张建新,黄晓燕,彭鑫华,聂路. 丰年虫油的超声波辅助提取工艺[J]. 食品科学,2012,33(08):121-125.

[13]顾文欢,刘月田. 稠油油藏鱼骨井蒸汽吞吐注采参数正交优化设计[J]. 油气井测试,2012,21(04):4-6+75.