C5加氢单元运行中存在的问题及解决措施

王亚勤 祁文博

摘 要:2015年8月镇海炼化120×104 t/a焦化汽油与非芳汽油混合油加氢装置增上C5加氢预加氢单元,对预加氢单元工艺特点进行了简单介绍。预加氢单元增加后,多次出现催化剂活性下降现象,通过比较分析,指出循环氢中硫化氢含量高是导致催化剂活性下降的主要原因,通过优化工况,实现了C5加氢单元长周期运行。

关 键 词:C5抽余液;加氢;催化剂

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2019)09-2112-04

Abstract: In August 2015, a C5 hydrogenation unit was added to the 1.20×106 t/a coking gasoline and non-aromatic gasoline mixed oil hydrogenation unit of Zhenhai refinery. The process characteristics of the pre-hydrogenation unit were briefly introduced in this paper. After the pre-hydrogenation unit was added, the catalyst activity decreased frequently. Through comparison and analysis, it was concluded that the high concentration of hydrogen sulfide in circulating hydrogen was the main reason for the decrease of catalyst activity. by optimizing the operating conditions, long-term operation of C5 hydrogenation unit was realized.

Key words: C5 raffinate; Hydrogenation; Catalyst

根据镇海炼化分公司总平衡的规划,需要回炼金海晨光C5抽余液作为乙烯原料。在通常情况下,工业C5抽余液中的烯烃含量较高,同时还含有二烯烃以及硫等杂质,如将C5抽余液直接作为蒸汽裂解制乙烯的原料,烯烃会在裂解炉中发生聚合、环化、缩合和结焦反应。因此,需先对裂解C5进行加氢处理,分离后获得的产物再作为乙烯装置裂解原料[1-4]。

2010年10月Ⅱ套非芳加氫装置(简称Ⅱ非芳)开始处理非芳、金海晨光C5抽余液混合原料,加氢后产品作为120×104 t/a焦化汽油与非芳汽油混合油加氢装置(简称Ⅱ加氢)原料。

2015年8月Ⅱ加氢增加原料预处理系统(简称预加氢单元),主要用于加工金海晨光C5抽余液和非芳原料,经过预加氢单元的反应产物(简称预反产物)作为原料与焦化汽油混合后进入Ⅱ加氢一段反应器(R201)及二段反应器(R202)再进行加氢,加氢后精制石脑油能满足乙烯裂解装置原料的要求。

2015年11月底预加氢单元投产后,正常运行不足3个月便出现预加氢反应器催化剂活性下降的现象。2016年10月对预加氢反应器进行换剂,正常运行2个月左右又出现催化剂活性下降现象,经过不断的比较分析,找出了导致催化剂活性下降的主要影响因素,实现了预加氢单元长周期运行。

1 C5加氢预处理单元工艺特点

1.1 反应原理简介[1]

C5抽余液加氢制备乙烯裂解料要经过两个步骤,第一是将其中的二烯烃加氢使其成为单烯烃;第二是将单烯烃加氢成为烷烃,加氢后的烷烃再送去作蒸汽裂解原料。本研究是将步骤一中的二烯烃加氢成为单烯烃。以1,4-戊二烯为例,反应式如下:

C5H8 + H2 → C5H10

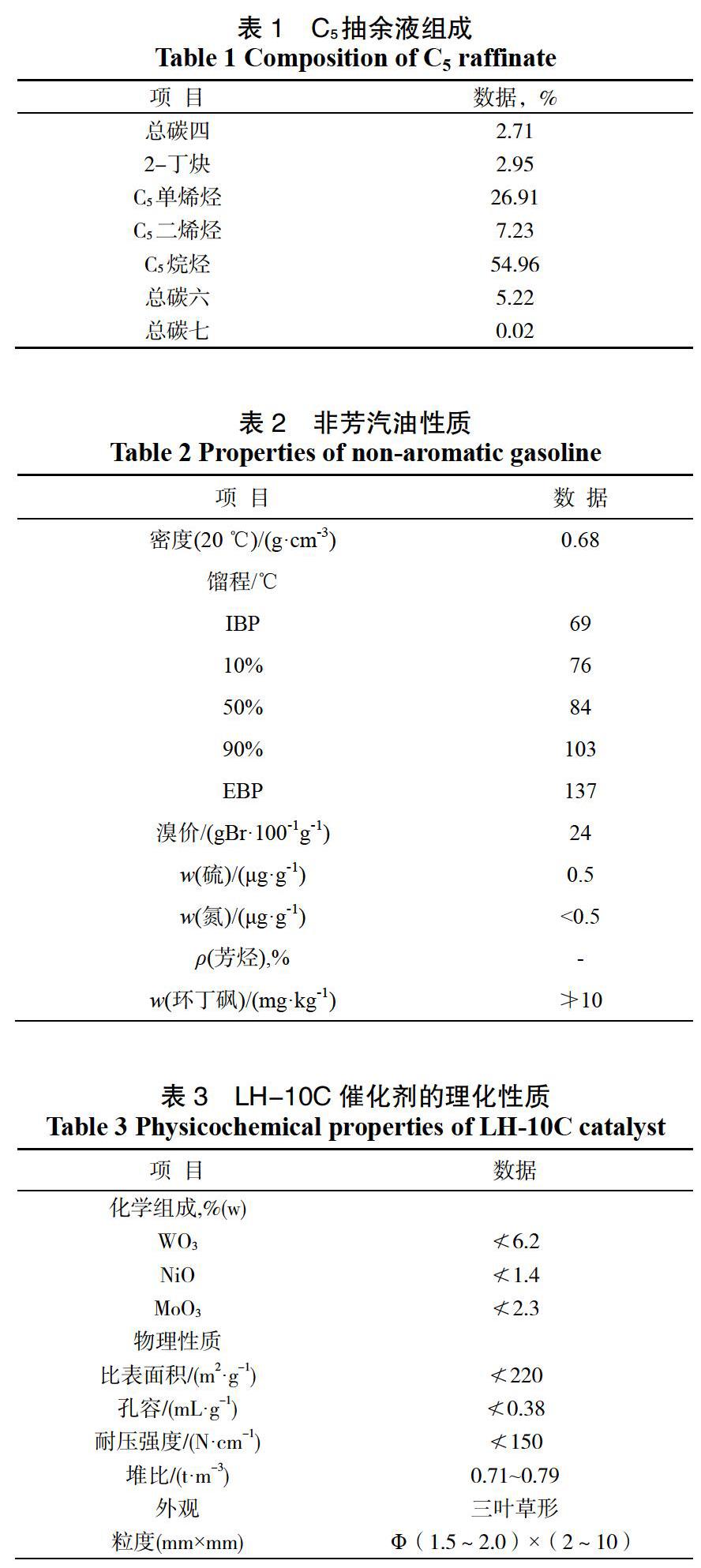

1.2 原料性质

原料性质见表1及表2,催化剂LH-10C的理化性质见表3。

1.3 预加氢单元工艺流程

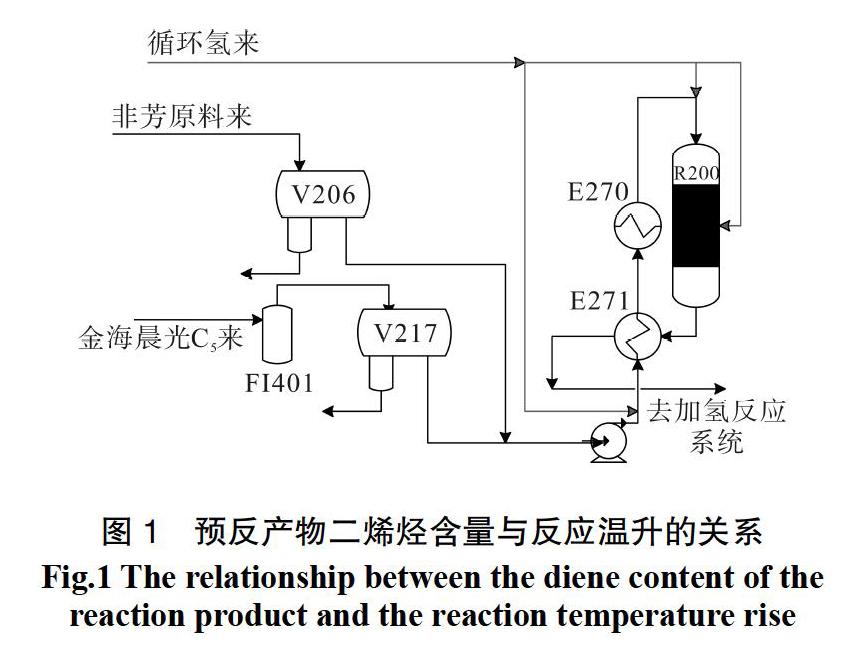

自装置外来的金海晨光C5抽余液经原料脱水器、原料缓冲罐脱水后与非芳汽油按一定比例混合后进入预加氢进料泵(P205)增压至5.6 MPa,泵出口原料与循环氢混合后进入预加氢进料换热器(E271),与预反产物换热后经预加氢进料加热器(E270)加热后进入预加氢反应器(R200)。预加氢反应器设置两个催化剂床层,反应器入口及床层间设有注冷氢设施,急冷氢来自Ⅱ加氢循环氢压缩机(C202)出口循环氢, 如图1。

2 运行周期中存在问题及原因分析

2.1 C5抽余液含有DMF及TBC

预加氢单元催化剂出现活性下降后,第一时间对原料及循环氢采样分析,从常规的化验分析项目的分析结果来看,与以往相比无明显差别。但C5抽余液偶有明水较多且水层呈橙色或橙红色,由C5抽余液供料单位金海晨光公司了解到,上游加工工艺中注有溶剂DMF(二甲基甲酰胺)及阻聚剂TBC(对叔丁基邻苯二酚),两者均易溶于水。中国石化大连(抚顺)石油化工研究院(简称FRIPP)针对DMF及TBC对预加氢单元影响进行了小试实验,小试结果表明,两者对催化剂活性有抑制作用,故对C5抽余液增加了DMF及TBC控制指标。

为避免C5抽余液带水,金海晨光公司对C5抽余液罐底增设循环冷却设施,降低C5抽余液中的饱和水,并在换罐前将底部10 t左右的物料压至其他罐,防止罐底沉降水带至预加氢单元。采取如上措施后,从C5抽余液采样外观检查来看,未见明水。此外,在2018年4月Ⅱ加氢装置大修期间又增上了C5抽余液脱水罐V217。

2.2 循环氢中CO+CO2含量高

循环氢中的CO+CO2对含镍催化剂的加氢脱硫活性具有强烈的副作用,CO和CO2与氢气在催化剂活性中心发生竞争吸附,影响加氢活性中心的利用,CO与催化剂中金属组分形成有毒的、易挥发的羟基化合物而造成催化剂的腐蚀,降低了催化剂的活性。一般对Co、Mo催化剂来说,循环氢中1 000 mL/m3的CO含量对催化剂活性的影响相当于反应温度降低5~6 ℃,CO每增加100 mL/m3,脱硫率下降10%左右[5]。由于CO在循环氢中将逐渐累积,CO含量越高,对催化剂活性影响越大。当预加氢单元温升大幅下降时,对循环氢中CO+CO2加样分析,分析结果为90 mL/m3左右,采取冷高分顶连续排废氢操作,控制循环氢中的CO+CO2含量<50 mL/m3,从预加氢单元的温升来看,影响不大,主要原因是装置平时生产中为保证循环氢纯度,冷高分顶不定期排放废氢,循环氢中累积的CO+CO2含量基本不大于100 mL/m3,对催化剂活性尚不造成明显影响。

2.3 循环氢中的硫化氢含量高

预加氢单元增上前,Ⅱ加氢装置循环氢中硫化氢含量控制在500 mL/m3左右。预加氢单元与Ⅱ加氢反应系统共用循环氢,而Ⅱ加氢的焦化汽油加氢一直以来工况稳定,未出现催化剂活性异常下降现象。但自预加氢单元增加后,换剂前后均出现催化剂活性下降现象,通过与Ⅱ非芳加氢装置工况进行比较分析,两者之前区别最大的为氢源,原Ⅱ非芳加氢装置采用膜氢,正常情况下膜氢中硫化氢含量<1 mL/m3,由此推断可能是循环氢中的高硫化氢含量对预加氢单元催化剂活性有影响,通过提高循环氢脱硫塔贫液量降低循环氢中硫化氢含量<30 mL/m3。

通过2016年10月至2018年4月预加氢单元运行工况来看,只要控制循环氢中硫化氢低于30 mL/m3,即使长时间不排废氢,循环氢中CO+CO2持续高达80 mL/m3以上,预加氢单元催化剂活性仍然正常。另外,2018年Ⅱ加氢装置检修时预加氢单元进行了换剂,开工一段时间后,6月出现R200温升异常下降,预反产物二烯烃未完全饱和,主要是因为Ⅶ加氢装置胺液再生塔调整操作不及时导致贫液中硫化氢含量略有上升,将循环氢脱硫塔T203贫液量由10 t/h逐渐提高至13 t/h,预加氢反应器上下床层总温升由3.5 ℃左右明显上升至16 ℃左右,如图2。

3 三种催化剂在C5加氢工业应用上的比较

最初加工C5抽余液的Ⅱ非芳装置采用某石化企业生产的BWS-21催化剂和某催化剂有限公司生产的JBP-32加氢脱硅剂,自2010年至2015年8月Ⅱ非芳装置整体运行平稳,仅2012年6月催化剂出现暂时性失活,主要原因为膜氢中硫化氢含量异常上升。

2015年8月预加氢单元增加后,反应器R200内装填的催化剂为镇海炼化其它装置卸出的催化剂FBU-28,加工C5抽余液的前2个月,预反产物二烯烃含量为0,随着催化剂活性下降,反应器总温升下降,预反产物二烯烃含量越来越高,满足不了工艺指标后于2016年10月更换为LH-10C催化剂。FBU-28催化剂及LH-10C催化剂均为FRIPP研制开发。以上三种催化剂BWS-21、FBU-28及LH-10C使用的工艺条件见表4。

4 结 论

(1)在影響预加氢单元催化剂活性的因素中,循环氢中硫化氢含量高为主要影响因素。循环氢中的高浓度硫化氢(>1 000 mL/m3)对焦化汽油加氢催化剂活性无影响,但对低温C5加氢的催化剂活性有抑制作用。

(2)BWS-21、FBU-28及LH-10C三种催化剂均实现了C5加氢的工业应用,从实际生产工况来看,氢源中的硫化氢含量高对用于低温加氢的催化剂活性有抑制作用。

(3)从2016年10月预加氢单元换剂后,截止2018年4月份装置检修,该运行周期内催化剂活性良好。2018年7月C5抽余液掺炼量最高至8 t/h,达到了预加氢单元设计最高加工量。结合高C5掺炼量期间装置运行工况,预加氢单元可以实现长周期运行。

参考文献:

[1]徐彤,艾抚宾,乔凯,等. C5抽余油与非芳烃汽油混合加氢工艺技术研究与工业应用[J].石油炼制与化工,2017,48(4):48-51.

[2]吕龙刚,王宗宝,梁顺琴,等.裂解碳五馏分加氢生产乙烯裂解原料的研究[J].石化技术与应用,2014, 32 (4): 307-309.

[3]贾建军. 乙烯装置混合碳五的综合利用[J]. 乙烯工业,2006,18 ( 3) : 25-27.

[4]王俊荣. 裂解碳五馏分开发应用研究[J]. 石油化工应用,2008,27 ( 4) : 16-18.

[5]孟庆学,安金海,王象会,等. 浅析氢气中CO含量对汽油加氢装置催化剂的影响[J]. 天津化工,2015, 29 (4): 33-35.