基于故障树分析的发动机转子卡滞故障分析

李慈应 叶静 李姝霖

摘 要:本文介绍了某航空发动机出厂验收试验过程中的燃气发生器转子卡滞故障及其解决措施。通过分解检查,并结合故障树分析及复查,明确了故障的具体原因,制定了合理可行的解决方案并最终经过了试验验证。

关键词:涡轴发动机;燃气发生器;转子卡滞;故障树

中图分类号:V263 文献标识码: A 文章编号:1671-2064(2019)16-0000-00

故障树分析法,简称为FTA,又称为失效树分析法,是一种以故障树为工具,分析系统发生故障的各种途径,对系统的安全性或可靠性进行评价的一种图形演绎方法[1]。FTA已被国内外公认为是一种对复杂系统进行安全性和可靠性分析的一种好方法[2]。

本文针对某型航空发动机在试车过程中发生燃气发生器转子卡滞故障,通过故障树分析,结合分解检查等工作查明了故障产生的具体原因,提出了技术解决措施,贯彻措施后进行了试验验证,最终排除了故障。

1故障现象

某型涡轴发动机1038号机进行首次工厂试车磨合阶段结束后正常停车,燃气发生器转子余转时间较正常停车时间减少6s,试车员扳转燃气发生器转子发现转子卡滞。待发动机冷却后返装配中心分解检查发现迷宫式封严套筒涂层存在部分刮磨痕迹,深度0.066mm,其余部位未见异常。更换迷宫式封严套筒后进行验收试车,磨合阶段结束后正常停车,仍然发生转子卡滞现象。

随后,对该型发动机1039号机及1041号机进行首次工厂试车,发生与1038号机相同的故障,返装配中心分解检查后,燃气发生器单元体发现迷宫式封严套筒涂层存在刮磨痕迹,鼓筒轴上与涂层配合部位篦齿有涂层粘附,分解检查其它单元体,无异常现象,因此将故障问题定位至鼓筒轴篦齿与迷宫式封严套筒存在刮磨。

2故障分析

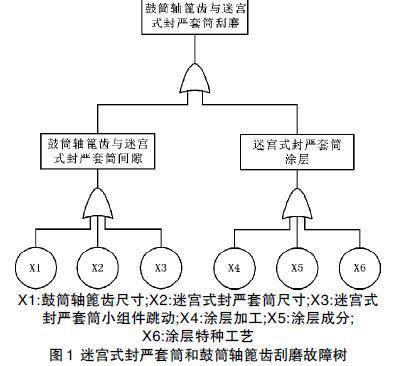

2.1故障树

本文采用故障树分析方法进行故障分析。根据故障现象建立故障树如图1所示。

X1:鼓筒轴篦齿尺寸;X2:迷宫式封严套筒尺寸;X3:迷宫式封严套筒小组件跳动;X4:涂层加工;X5:涂层成分;X6:涂层特种工艺

初步分析推测,由于鼓筒轴及迷宫封严套筒所在位置离前后轴承距离相对较大,加上迷宫封严套筒以悬臂方式安装,在热态较易发生变形,因此二者配合处可能发生刮磨现象,导致转子卡滞。

2.2故障排查

本文根据故障树,通过分解检查、与样件对比、工艺复查、理化分析等手段进行故障排查。

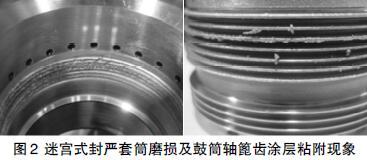

燃气发生器单元体分解至零组件状态,检查迷宫式封严套筒涂层整圈严重磨损,最大深度约0.70mm,甚至磨损至钢基;鼓筒轴后端7道篦齿齿尖有磨损痕迹,篦齿侧面有涂层粘附,篦齿齿槽及齿尖有颗粒状涂层粘附(具体情况见图2);燃气涡轮导向器、燃气涡轮叶片和自由涡轮导向器叶身均有涂层粘附。

2.2.1鼓筒軸篦齿尺寸检查

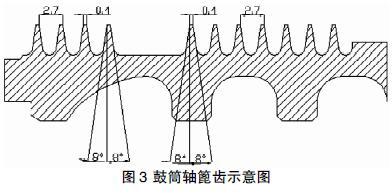

按照鼓筒轴篦齿的图样要求即图3,对比测量了国产件和样件,结果见表1。

从表1测量结果看以看出,3件国产件测量结果均符合设计图要求,但与样件相比国产鼓筒轴篦齿齿尖较宽,1038号机为(0.54~0.59)mm,1037号机为(0.49~0.54)mm,1037号机为(0.44~0.50)mm,而样机新件为(0.26~0.375)mm。工艺规程中规定了篦齿宽度为0.25 +0.15 -0.07mm,而国产鼓筒轴篦齿宽度为0.4自由公差。

2.2.2迷宫式封严套筒有关尺寸检查

为对比国产迷宫封严套筒与样机新件和科研批的差异,计量样机新件,国产12-2批新件,1039故障件,1005科研批试验件各一件。经对比可知,样机新件Φ4气孔内壁孔口倒圆角0.2-0.3,国产件孔口无明显倒圆角(如图4)。其它尺寸国产件与样机新件无明显差异。具体情况见下表2。

2.2.3转、静子各部位跳动

按要求对转、静子各部位跳动进行了检查,结果均符合要求,各部位的跳动值均在控制要求内,无超差,可以排除因转子跳动超差偏磨的因素。

2.2.4迷宫式封严套筒的涂层加工质量复查

复查入库的8件迷宫式封严套筒喷涂原始记录,8件零件喷涂前金相显微试验,喷涂后超声波检查以及尺寸和外观检查均合格,其中有3件首次喷涂后超声波检查不合格曾进行返修。返修采用车削加工去除原有涂层,车削后保证壁厚及相关尺寸要求,并重新喷涂。

经复查,涂层加工过程受控,质量符合标准要求。

2.2.5涂层成分分析

对1039号机、1005号机及样机件迷宫式封严套筒涂层进行了对比分析,经分析可知,国产件迷宫式封严套筒涂层成分与样机件涂层成分一致,涂层材料为底层NiAl20%+面层AlSi6%。另外,经外观检查,国产件涂层部位呈金属白亮色,样机新件涂层部位呈浅棕色,从涂层颜色分析,样机新件进行了铬酸盐处理。

2.2.6涂层特种工艺分析

经涂层冶金质量分析可知,1005、1039以及样机涂层孔隙率及未熔颗粒一致,孔隙率及未熔颗粒均小于2%,未熔颗粒最大尺寸小于5μm;1005与样机涂层显微硬度相当(HV0.1:27~40),1039显微硬度相对较高(HV0.1:33~62),分析认为显微硬度的差异与工作时间和工作温度有关。

经涂层冶金质量分析可知,涂层质量与样机相当,未见明显差异,符合技术条件要求。

2.2.7小结

根据故障树,通过对问题的定位分析,以及国产件与样机件的差异对比,国产件迷宫式封严套筒、鼓筒轴有以下差异:

迷宫式封严套筒:在涂层成分分析时,发现国产件涂层部位呈金属白亮色,样机新件涂层部位呈浅棕色,分析后可知样件涂层部位有经过铬酸盐处理。

鼓筒轴篦齿尺寸:国产件篦齿宽度0.4自由公差;样机件篦齿宽度在0.26~0.375范围内。

3故障机理分析

综合分析认为,造成转子卡滞模式为:试车过程中,未经铬酸盐表面处理的涂层抗磨损与抗粘结性能差,迷宫式封严套筒涂层与鼓筒轴篦齿产生磨损,在篦齿上形成粘接,进一步加剧涂层磨损及鼓筒轴篦齿的粘附堆积,进而刮磨部位的温度不断升高,产生熔化现象,在篦齿两侧形成大量的粘附物,使篦齿的宽度增加,厚度加大,迷宫式封严套筒与鼓筒轴间隙逐渐较小甚至消失,导致发动机停车过程中,转子转动速度不断减小,转子余转时间减少,出现卡滞现象。

分解检查并进行相关的质量复查后,对故障原因进行了定位和机理分析,根据该分析工厂进行了验证试车及问题复现,最终表明本次故障由以下几个因素综合形成:

(1)未经铬酸盐处理的迷宫式封严套筒在试车过程中鼓筒轴篦齿容易发生粘结。

(2)鼓筒轴篦齿齿尖宽度尺寸较宽,使篦齿和涂层间摩擦阻力增大,加剧涂层磨损。

(3)迷宫式封严套筒和鼓筒轴配合单边间隙偏下差,以及国产化小组件跳动较混装批略大,减少转静子之间的间隙,加大异常磨损的机率。

4排故措施及试验验证

针对转子卡滞的原因,制定了以下4条措施:

(1)更改迷宫式封严套筒进行铬酸盐处理。

(2)更改鼓筒轴篦齿齿尖宽度,尺寸按0.40 -0.15mm。

(3)迷宫式封严套筒按設计要求对Ф4内孔进行R0.2~0.3倒角。

(4)迷宫式封严套筒与鼓筒轴篦齿单边间隙按0.12~0.145控制,最小间隙不小于0.12。

按上述技术措施执行,1005号发动机换装涂层经铬酸盐处理的迷宫式封严套筒进行了10小时验证时试车及分解检查无异常,9台份该型国产化发动机工厂试车过程中未发现转子卡滞现象,分解检查迷宫式封严套筒涂层部位轻微磨损(属正常磨损),鼓筒轴篦齿上无粘附物,故障排除。

5结语

本文通过故障树分析,应用分解检查、与样件对比、工艺复查、理化分析等手段,查明了转子卡滞故障的主要原因在于迷宫式封严套筒未进行铬酸盐处理及鼓筒轴篦齿齿尖宽度尺寸较宽。针对这些原因分别提出了合理的解决方案,经试验验证,方案可行,排除了故障。

参考文献

[1] 周海京等.故障模式、影响及危害性分析与故障树分析[M].北京:航空工业出版社,2003.

[2] 史定华等.故障树分析技术方法和理论[M].北京师范大学出版社,1993.

收稿日期:2019-07-25

作者简介:李慈应(1988—),男,福建泰宁人,硕士研究生,主管设计师,工程师,研究方向:发动机总体结构设计。