自走式水稻育秧播种机性能优化设计

缪磊 黄毅成 黄康伦 陈勇

摘 要:采取理论研究、规律探索与实验验证相结合的方式,针对某型号多功能自走式水稻育秧播种机,在不改变装备主要用途和基础结构的前提下,通过研制基于气力吸附的软质秧盘无重叠连续拼摆盘技术,优化设计秧盘输送装置、播种铺土装置、动力驱动装置、行走控制系统等功能模块,实现装备高程度复式作业,进一步减少了秧盘壅堵现象,提升了育秧播种稳定性,实现机具性能优化。

关键词:育秧播种机;自走式;多功能;优化设计

中图分类号 S223文献标识码 A文章编号 1007-7731(2019)19-0089-03

Performance Optimization Design of a Self-propelled Rice Seedling Seeder

Miu Lei1 et al.

Abstract:By means of combining theoretical research,law exploration and experimental verification,aiming at a certain type of multi-functional self-propelled rice seedling seeder,without changing the main use and infrastructure of the equipment,this paper optimizes the design of seedling tray by developing a soft seedling tray non-overlapping continuous tilting tray technology based on pneumatic adsorption. Functional modules such as conveying device,seeding and paving device,power drive device and walking control system can realize high-level compound operation of equipment,further reduce the backup phenomenon of seedling tray,improve seeding stability and optimize the performance of seedling raising and seeding machine.

Key words:Seedling seeder;Self-propelled;Multi-function;Optimum design

1 引言

实践表明,育秧环节的好坏直接影响水稻的栽插质量和返青分蘖能力,决定着水稻产量。目前我国水稻育秧方式主要采用的是以人工为主的人工育秧模式和以育秧流水线装备为基础的流水线育秧模式,但都存在一定弊端。主要表现为:集成化程度低,育秧流水线主要集成铺底土、播种、覆土环节[1],其他环节需通过人工或辅助装备实现育秧,需外部提供电源;物资投入多,为便于搬运、摆盘,多选用硬质秧盘,一次性投入多,且需要空间储存秧盘;作业效率低,分段式的作业方式,需大量人工投入,调查显示,1 hm2秧田流水线及人工模式播种育秧分别需人工225个、645个;秧苗素质不稳定,由于人工参与环节较多,导致产生播种不均匀、土体种子移位、秧盘变形等現象。本文在某型号育秧机前期设计基础上,对装备基础功能模块进行设计优化,进一步提升其装备性能,形成具有自主知识产权的高效复式、多功能水稻育秧装备。

2 原装备结构及工作原理

2.1 基本结构 自走式水稻育秧播种机[2]主要由6个工作模块构成,装备能够实现秧盘的喂入、铺底土、播种、覆土、盘输出、盘下滑、盘摆放7道工序一次完成,其基本结构如图1。

1.操作台板 2.整体播种铺土装置 3.秧盘输送摆落装置

4.履带行走装置 5.减速传动装置 6.动力装置

2.2 工作原理

2.1.1 操作台板 集成操纵手柄、控制面板、秧盘叠放平台等,机具工作时,由人工将秧盘拼放于秧盘输送装置,横向放置2张/排。

2.1.2 整体播种铺土装置 集成多仓种土箱、铺覆土装置、播种器等,秧盘在输送过程中完成铺底土、播种、覆土,播种量5挡可调。

2.1.3 秧盘输送摆落装置 集成刮覆土装置、链轮传动装置、秧盘摆落装置等,实现秧盘从喂入到摊放的输送功能,将秧盘连续平整的摊放在秧板上。

2.1.4 减速传动装置 集成主动轴、输出轴,动力换挡及转向机构等,输出轴共3根,分别给履带行走装置、秧盘输送装置、播种铺土装置提供动力。

2.1.5 电机及控制系统 实现行走驱动电机,铺土电机、播种电机、覆土电机、传输带电机等之间的动作逻辑关系及内部控制算法调节。

3 优化设计

3.1 自动拼摆盘装置 针对秧盘人工喂入环节,研制了基于气力吸附的软质秧盘无重叠连续拼盘摆放技术,实现秧盘自动喂入,解决了软质秧盘摆盘易垄叠、拼盘易间断等问题。通过对原操作台板部位进行改进,机构包括秧盘吸附提升装置、喂盘摆杆机构、间隙性供气系统等。工作时,首先吸附提升装置将秧盘提升到摆杆取盘位置,再由摆杆机构实现喂盘,气流供给控制系统由微型吸泵及多路管道构成,依据提升、摆杆装置动作规律控制柔性吸附皮嘴气流供给(图2)。

3.2 播种铺土稳定装置 播种铺土均匀性、轴辊运转稳定性等机具性能直接影响着育秧质量。对装备各工作模块进行改进及优化设计,解决播种铺土过程中播种均匀性低、轴辊易振颤、土体易堵塞等难题。

3.2.1 电机及控制系统优化 如图3所示,采用行波型旋转超声电机[3]作为播种铺土轴的驱动装置,通过碟簧向定、转子提供预压力,利用碟簧的零刚度特性,使预压力保持稳定,使电机平稳输出,大幅提高播种铺土作业稳定性。

3.2.2 整体播种铺土装置优化

3.2.2.1 防堵塞设计 如图4所示,在底土仓、覆土仓中设计加装碎土装置,包括碎土轴、双头螺柱,双头螺柱按一定的间距通过双螺母背紧在碎土轴上,相邻的螺柱交错设置为90°,露出端起到碎土作用。当泥土(基质)太潮湿或长期积压,导致凝结成块状,通过碎土装置将块状打碎有利于铺土均匀;并在播种箱两侧加装电磁激振装置,产生激励力防止种子和基质在排出时出现拥堵现象。

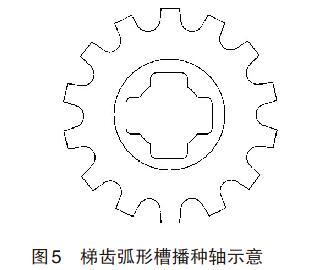

3.2.2.2 播种器优化设计 如图5所示,选用结构简单、调整方便、通用性好的外槽轮排种器,为克服槽轮转动过程中对种子流形成的带动层,槽轮凹凸形成的脉动[4]等现象影响,设计了一种梯齿弧形槽轮播种轴,采用一体化轴平行梯形齿条结构设计,梯形齿条有14组,梯形齿距、齿宽分别为齿高的1.2~1.4倍、1.4~2倍,弧形槽两边与梯形齿相切;改进后播种器具有播种均匀、对种子损伤小等优点,种子破损率≤0.8%。

3.3 接地仿形装置 如图6所示,为实现秧盘无间隙、无震颤摊放,对秧盘输送摆落装置进行改进。采用多铰接平行四杆单自由度仿形机构,AA、AB、BB构成的平行四杆机构绕A、B铰接处转动,根据机构运动的特点,刚性连接在AB上的输送摆落装置随着地势的起伏,在仿形过程中始终作上、下的平行运动,使接地胶体部分入土角始终不变且贴地运行,实现无级角度接地仿形,利于秧苗出苗整齐。

4 总结

针对上代机型试验、应用中遇到的实际问题,对各工作模块进行针对性改进及性能优化。通过试验和实际应用,优化后的装备各项性能指标均达到设计要求。装备集成水稻育秧关键环节技术,一次性完成自动喂盘、铺底土、播种、覆土、铺盘等多道工序,实现自走、自播、自铺连续作业功能,大幅提升了水稻种植的“运、育、栽、管”机械化水平,填补了行业空白。

参考文献

[1]周海波,馬旭,姚亚利.水稻秧盘育秧播种技术与装备的研究现状及发展趋势[J].农业工程学报,2008,24(4):301-306.

[2]金亦富,生昕,李振岩等.2B-4A型自走式育秧机设计与试验[J].中国农机化学报,2016,36(6):15-18.

[3]龚俊杰,沈丽佳.一种创新型行波型旋转超声电机,中国:104868782A[P],2015-08-26.

[4]余泳昌,李明枝,刘晓文.外槽轮排种器结构的改进[J].河南农业大学学报,2016,36(1):85-88.

(责编:汪新国)