萃取精馏分离乙酸乙酯-乙醇的分析与优化

李朋广,高瑞昶,刘欣然

(天津大学 化工学院,天津 300350)

乙酸乙酯(EA)是一种重要且用途广泛的精细化工产品,是工业上的重要溶剂,广泛用于制备人造香精、清漆、涂料和人造纤维等[1]。采用乙酸乙醇酯化法生产EA,分离时会遇到乙醇和EA的共沸问题。常压下EA沸点为77 ℃,乙醇沸点为78 ℃,二者共沸点为71.8 ℃,其中EA含量为

69.6%(w)[1]。目前,可采用萃取[2]、渗透蒸发[3]、特殊精馏[4-5]等手段来得到高纯的EA产品,其中,萃取精馏因具有产品纯度高、处理效率高等优点而备受关注。张剑锋等[6]采用N,N-二甲基甲酰胺(DMF)和二甲基亚砜(DMSO)间歇萃取精馏分离了EA和乙醇。Zhang等[7]研究了以DMF为萃取剂来减压间歇萃取精馏分离EA和乙醇。陈义洋等[8]采用追赶法模拟了以DMF为萃取剂时此二元共沸物的减压间歇萃取精馏过程,并通过实验验证了所建数学模型的可行性。李群生等[9]研究了以离子液体为萃取剂的连续精馏过程。而研究以连续萃取精馏分离EA和乙醇的文献很少。

本工作通过对萃取剂的筛选,选择了DMSO为萃取剂,通过Aspen Plus模拟软件研究了EA和乙醇分离的连续萃取精馏过程及最佳条件,以期为工业应用提供指导。

1 萃取剂的筛选

1.1 汽液平衡相图分析

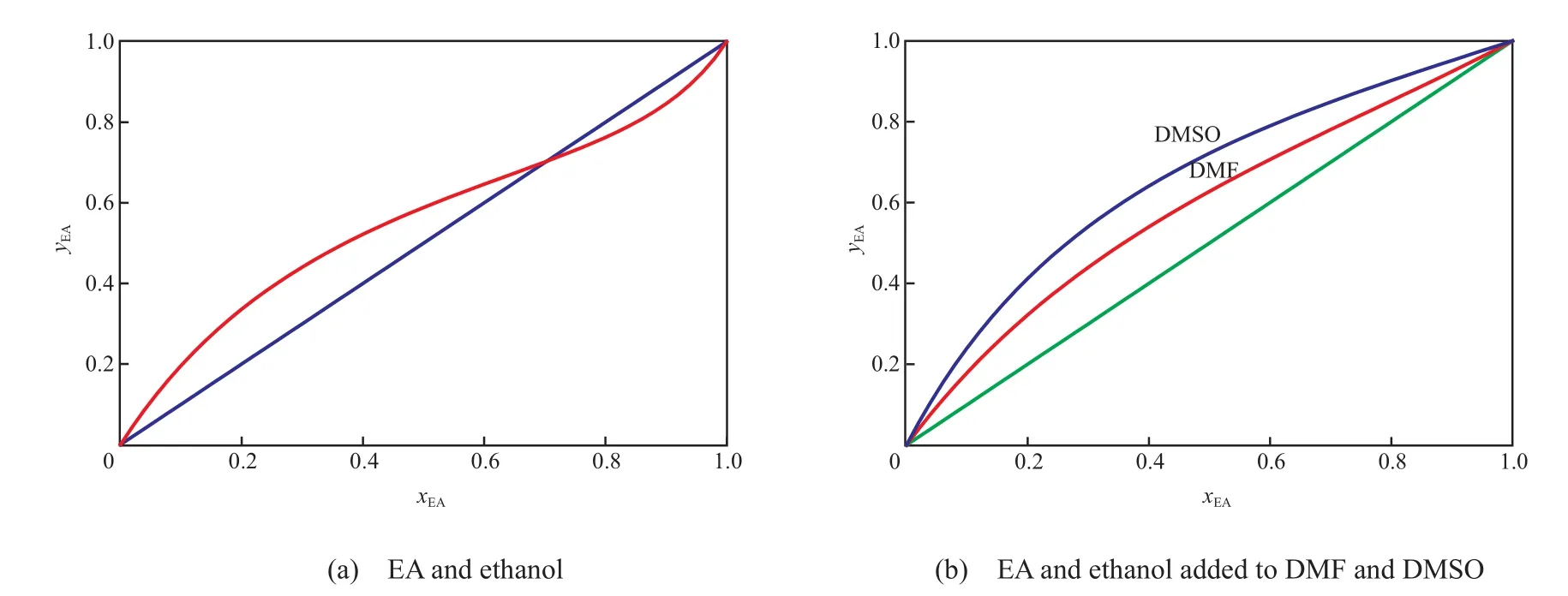

萃取精馏分离EA和乙醇物系的常用萃取剂有DMF和DMSO等。通过Aspen Plus软件进行模拟,选用NRTL模型,模拟的汽液平衡相图见图1。

图1 汽液平衡相图Fig.1 Vapor-liquid equilibrium phase diagram.EA:ethyl acetate;DMF:N,N-dimethylformamide;DMSO:dimethyl sulfoxide;yEA:mass fraction of EA in the vapor phase;xEA:mass fraction of EA in liquid phase.

图1a为EA与乙醇的汽液平衡相图,可以看到有一个共沸点,EA与乙醇的共沸组成和共沸温度与文献[6]中相同,说明了模拟结果的准确性。图1b为溶剂比为1时分别加入DMF和DMSO的EA和乙醇汽液平衡相图,可以看出加入萃取剂后共沸点消失,说明DMF和DMSO的加入可有效打破共沸;DMSO平衡线比DMF平衡线更偏离对角线,说明相对于DMF,DMSO的加入可使EA和乙醇物系的相对挥发度更大,即DMSO效果要好于DMF。因此,常规精馏无法分离的EA和乙醇,在加入萃取剂后可有效打破共沸,且DMSO效果更好,沸点更合适,溶解性极好,因此,选择DMSO为萃取剂。

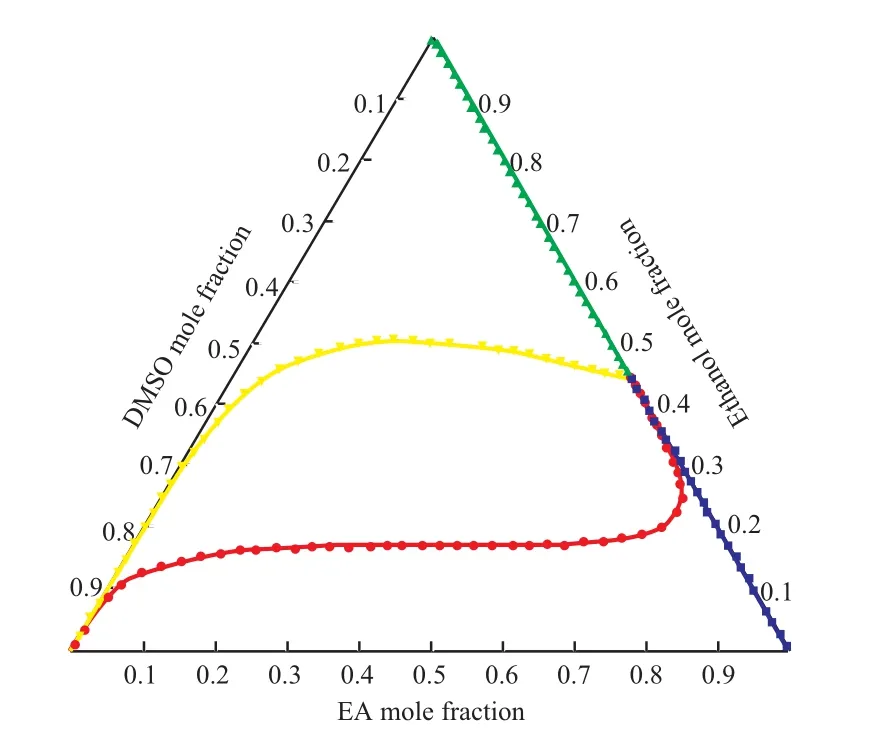

1.2 剩余曲线分析

采用Aspen Plus软件绘制了EA-乙醇-DMSO在常压下的剩余曲线,分析以DMSO为萃取剂的萃取精馏过程,见图2。由图2可知,不稳定节点只有EA和乙醇的共沸点,且剩余曲线都由这一共沸点出发指向萃取剂DMSO处,没有精馏边界的存在,这意味着塔顶会得到EA,塔釜为乙醇和DMSO。因此,以DMSO为萃取剂的萃取精馏过程可行。

图2 EA-乙醇-DMSO物系的剩余曲线Fig.2 Residual graph of EA-ethanol-DMSO system.

2 间歇萃取精馏实验验证和过程模拟

2.1 间歇萃取精馏实验验证

采用自制的实验室小试填料精馏塔(理论板数约为25)进行验证性实验,验证以DMSO为萃取剂分离EA和乙醇的可行性。实验步骤为:1)将EA和乙醇(分析纯,元立化工有限公司)配制成质量比为7∶3的溶液,倒入塔釜,进行全回流操作,全回流时间为1 h;2)以15 mL/min的速率加入萃取剂DMSO,以回流比为3采出,每隔5 min测定塔顶采出组分;3)当塔顶EA纯度(质量分数,下同)达到最大值并开始下降时停止实验。实验结果表明,塔顶EA纯度最高可达0.914,说明DMSO可有效打破共沸,萃取精馏可行。

2.2 间歇萃取精馏过程模拟

采用Aspen Plus软件Batch Modeler模块对EA和乙醇的萃取精馏过程进行了模拟。模拟选定与间歇实验相同条件,塔板数为25块,回流比为3,使用盘管加热,加热介质温度设定为130 ℃。图3a为不加萃取剂下的普通精馏过程。由图3a可知,普通精馏下,塔顶EA纯度最高为0.69,达到共沸物下标准组成,这与预期的结果相同。图3b和图3c分别为在第2块塔板上加入DMF或DMSO萃取剂时,塔顶EA纯度变化曲线。由图3b和图3c可知,在相同条件下,以DMSO为萃取剂时,塔顶可得到更高纯度的EA,说明以DMSO为萃取剂的效果更好。

图3 塔顶EA纯度变化Fig.3 Curves of EA mass fraction at the top of the distillation.

3 连续萃取精馏过程的模拟

3.1 连续萃取精馏模型的建立

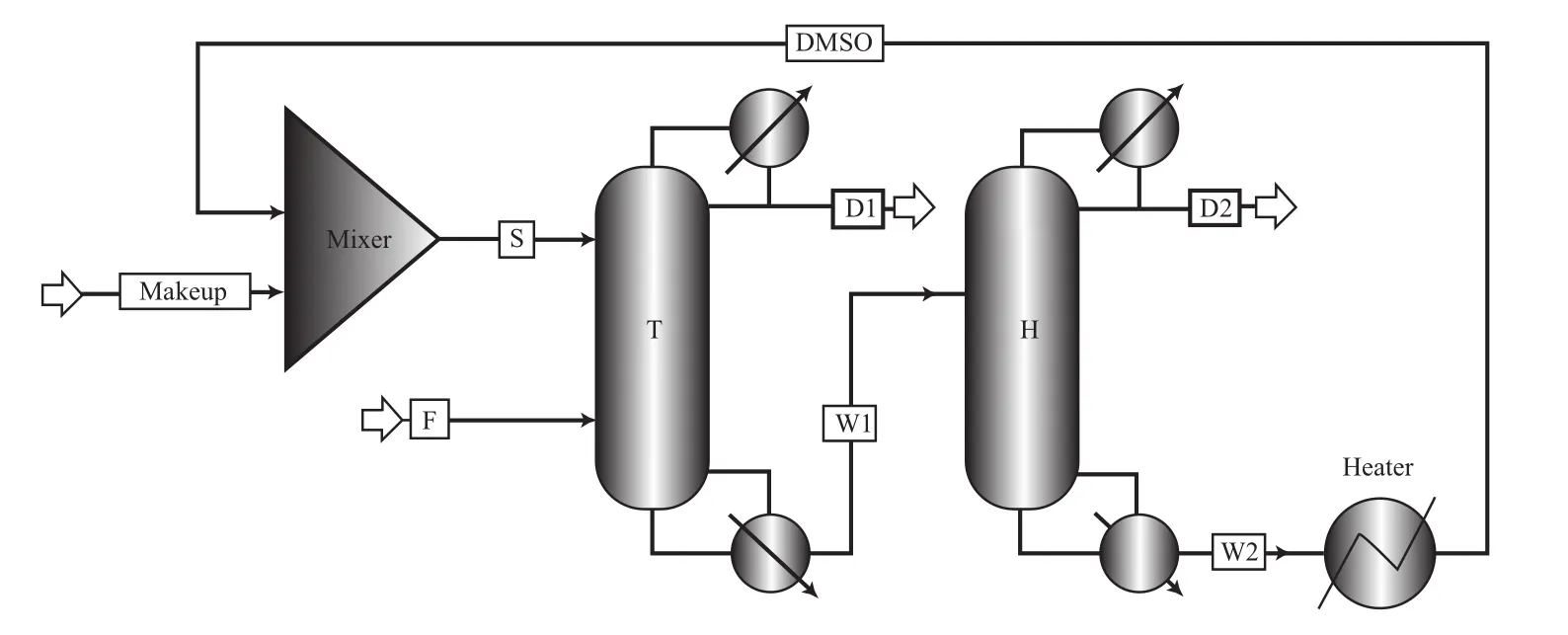

图4为采用Aspen Plus软件建立的EA和乙醇连续萃取精馏模拟流程。由图4可知,将原料加入萃取精馏(T)塔精馏,塔顶产品(D1)为高纯度EA,塔釜产品主要为乙醇和DMSO;塔釜物流(W1)进入溶剂回收(H)塔,由于乙醇和DMSO相对挥发度较大,H塔塔顶产品(D2)为纯度较高的乙醇,塔釜可得到高纯度的DMSO,塔釜物流(W2)再循环到T塔加以利用,由于过程中会在H和T两塔塔顶损失少量DMSO,为了保持平衡,需要补充萃取剂。

根据经验及实验过程设置T,H塔的初始参数进行连续萃取精馏过程模拟。T塔:萃取剂进料量800 kg/h,塔板数30,馏出比0.7,质量回流比3,原料进料板数20,萃取剂进料板数10;H塔:塔板数10,进料板数5,质量回流比1。设定原料组成为30%(w)乙醇和70%(w)EA,进料量1 000 kg/h,20 ℃,0.1 MPa。在以上初始参数条件下,D1为93.4%(w)EA,D2为84.67%(w)乙醇,而经过H塔精馏得到的W2中萃取剂DMSO含量高达99.99%(w),可循环利用。因此,连续萃取精馏过程可行。

3.2 过程优化

为了得到更高纯度的EA和乙醇,采用Aspen Plus软件中灵敏度分析功能,对工艺流程的各指标进行优化。固定T塔馏出比为0.7,考察其他指标;采取的策略为逐个因素优化,每次确定其他因素不变,考察其中一个因素的变化对产品纯度的影响。

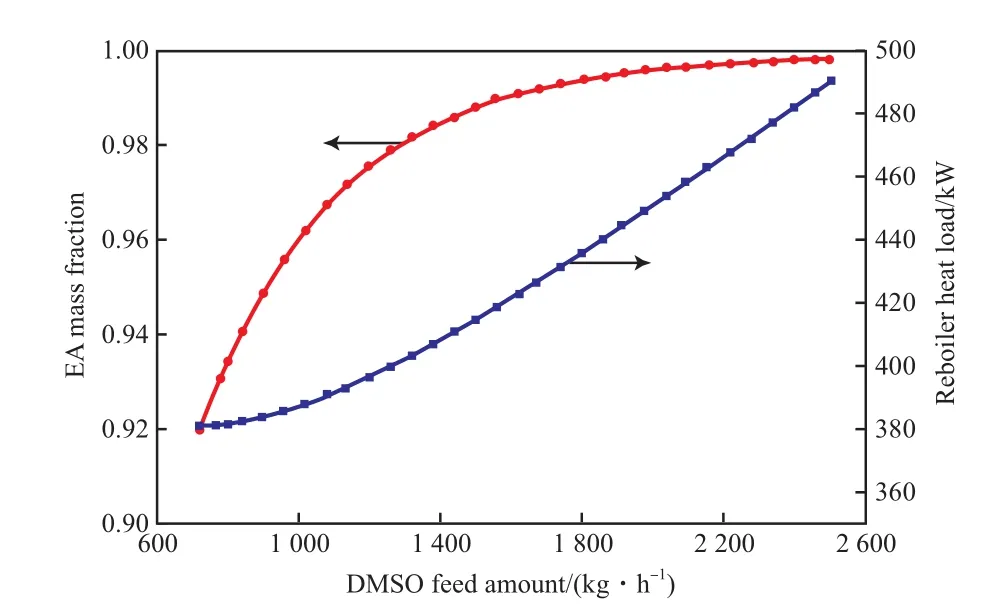

3.2.1 DMSO进料量的优化

在原料进料量一定的情况下,优化DMSO的进料量,即考察溶剂比的影响。图5为DMSO进料量对EA纯度及再沸器热负荷影响。由图5可知,EA纯度随着DMSO加入量的增加而增加,但增加速度逐渐减缓,在DMSO加入量为1 600 kg/h时,EA纯度可达0.99;同时看到再沸器热负荷随着DMSO加入量的增加也是不断增加的,在DMSO加入量为700~1 000 kg/h时增加较缓慢,之后再沸器热负荷迅速增加。综合考虑EA纯度及再沸器热负荷增加产生的经济影响,确定DMSO进料量为1 600 kg/h。

3.2.2 理论塔板数的优化

图6为T塔理论塔板数对EA纯度的影响。

图4 EA和乙醇连续萃取精馏模拟流程Fig.4 EA and ethanol continuous extraction distillation simulation process.T:extractive distillation column;H:solvent recovery column;F:feedstock;S:solvent;D1:top product of extractive distillation column;W1:extractive distillation column kettle products;D2:top product of solvent recovery column;W2:solvent recovery column kettle products.

图5 DMSO进料量对EA纯度及再沸器热负荷的影响Fig.5 Effect of DMSO feed on EA mass fraction and reboiler heat load.Conditions:raw material 30%(w) ethanol+70%(w) EA,feed amount 1 000 kg/h,20 ℃,0.1 MPa.

图6 T塔理论塔板数对EA纯度的影响Fig.6 Effect of theoretical plate number on the extractive distillation column on EA mass fraction.Conditions:T column re fl ux ratio 3,raw material feed position 20th plate,solvent feed position 10th plate.

由图6可知,在理论塔板数为30块时,EA纯度达到了0.99,之后随着塔板数增加,EA纯度几乎不再变化,同时考虑到塔板数增加会使造价增加,因此最终选择T塔理论塔板数为30块板。在以上确定的参数条件下模拟,通过H塔的乙醇初始含量仅为84.67%(w),最终可得到99.96%(w)的乙醇,H塔理论塔板数仍确定为10块。

3.2.3 质量回流比的优化

图7为T塔质量回流比对EA纯度及再沸器热负荷的影响。

图7 T塔质量回流比对EA纯度及再沸器热负荷的影响Fig.7 Effect of re fl ux ratio of T column on EA mass fraction and reboiler heat load.Conditions:T column theoretical plate number 30,raw material feed position 20th plate,solvent feed position 10th plate.

由图7可知,EA纯度随质量回流比的增加呈先增加后减小趋势,这是因为当质量回流比过大时,回流的EA增加,而萃取剂进料量不变,在一定区域内会造成溶剂比减小的现象,使EA纯度减小。因此,选择质量回流比为0.9(峰值)较适宜。

图8为H塔质量回流比对乙醇含量的影响。由图8可知,乙醇含量与H塔质量回流比呈正相关趋势,在质量回流比大于0.6后增加缓慢。因此,选择质量回流比为0.6较适宜。

3.2.4 进料位置的优化

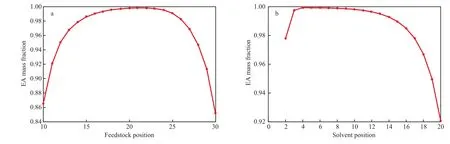

图9为T塔原料进料位置及萃取剂进料位置对EA纯度的影响。由图9可知,EA纯度随原料进料板数和萃取剂进料板数的增加都呈先增大后减小趋势,分别在塔板位置为21和5时达到最大。因此,确定原料进料位置为第21块板,萃取剂进料位置为第5块板,此时塔顶EA纯度高达0.999 3。

图8 H塔质量回流比对乙醇含量的影响Fig.8 Effect of re fl ux ratio of H column on ethanol concentration.Conditions:H column theoretical plate number 10,raw material feed position 5th plate.

图9 T塔原料进料位置(a)和萃取剂进料位置(b)对EA纯度的影响Fig.9 Effect of the feedstock position(a) and the solvent position(b) on EA mass fraction in T column.Conditions:T column theoretical plate number 30,re fl ux ratio 0.9.

图10为H塔原料进料位置对乙醇含量的影响。由图10可知,曲线上乙醇含量存在着一个峰值,此时原料进料板数为5。因此,选择原料进料位置为第5块塔板较适宜。

图10 H塔原料进料位置对乙醇含量的影响Fig.10 Effect of feedstock position on ethanol mass fraction in H column.Conditions:H column theoretical plate number 10,re fl ux ratio 0.6.

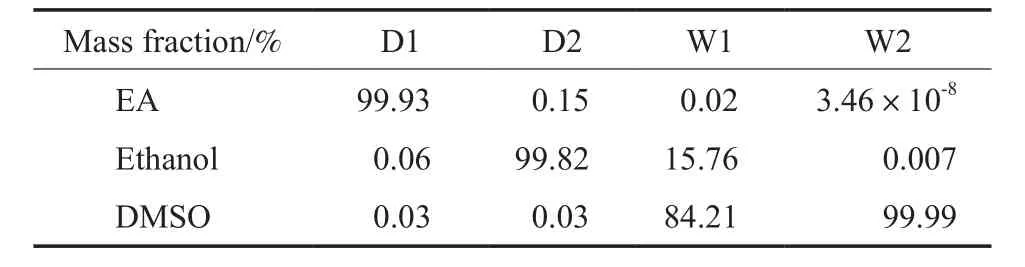

3.3 优化结果

综上所述,确定在参数优化次序下的最优操作参数。T塔:萃取剂进料量1 600 kg/h,塔板数30,馏出比0.7,质量回流比0.9,原料进料位置第21块板,萃取剂进料位置第5块板;H塔:塔板数10,进料位置第5块板,质量回流比0.6。优化后的结果见表1。

表1 优化后的结果Table 1 Optimized results

4 结论

1)通过萃取剂筛选和剩余曲线分析,初步确定了DMSO为最适宜萃取精馏的萃取剂,再通过间歇萃取精馏实验,验证了以DMSO为萃取剂进行EA和乙醇物系的萃取精馏是可行的。

2)通过连续精馏过程的模拟找到了最佳的操作条件为:原料组成为30%(w)乙醇、70%(w)EA,进料量为1 000 kg/h,DMSO进料量为1 600 kg/h,T塔塔板数为30,质量回流比为0.9,原料进料位置为第21块板,萃取剂进料位置为第5块板,H塔塔板数为10,质量回流比为0.6,进料位置为第5块板。可得到EA纯度为0.999 3和乙醇含量为99.82%(w)的产品,且萃取剂DMSO可循环使用,为实验和工业上提供一定指导。