基于VxWorks的复杂飞行器模拟平台设计

(中国运载火箭技术研究院,北京 100076)

0 引言

地面测试是航天飞行器型号研制中的重要环节,对于发现系统缺陷、验证系统设计以及检验产品性能等都起着重要的作用[1]。飞行器上综合电子系统是整个飞行器的顶层调度系统,负责飞行器任务调度及数据管理,通过与各系统间的软硬件接口交互,实现飞行器内部信息共享、功能集成及资源重组优化,完成飞行器任务管理、通信管理、时统管理、能源管理、信号采集及传输等[2]。通过构建飞行器模拟平台,可实现基于综合电子系统的整个飞行器软硬件接口试验验证、整器状态下匹配测试及模飞测试等。由于综合电子系统与器上其他系统接口复杂,如RS422、LVDS、1553B、OC、模拟量采集、开关量采集、温度量采集接口等,测试不仅需包含上述电气接口,还需包含综合电子系统遥控、遥测、数传、时序等软件接口,这就对飞行器模拟平台的测试覆盖性提出了很高要求。

目前,搭建针对综合电子系统的测试平台往往采用通用化的设计,以便能够适应不同型号任务的需求,但这也导致了难以实现对系统全部功能的测试。文献[3]提出了一种可重构扩展的模块化通用测试方案,利用转换层降低模块间耦合性,可快速适应不同需求和硬件架构,但仅实现了对电气接口的测试,难以针对具体任务进行测试。文献[4]提出了针对卫星进行自动化测试方法,在目前卫星测试软件的基础上,改进了卫星的自动测试执行单元,并对卫星的故障判别系统进行了初步研究。文献[5]、文献[6]提出了通用卫星测试系统设计方法,采用分布式的设计方法实现测试系统的软硬件架构,提高了卫星测试软件的通用性和灵活性,但测试自动化程度较低,测试人需承担的工作量较大。文献[7]、文献[8]针对卫星姿轨控分系统地面测试设备进行了软件设计,通过动态地读取配置文件实现对各个功能模块的快速重构,使该测试软件能够满足不同卫星的测试需求,但高通用化的软件设计也导致了针对具体任务的测试覆盖性较低。

为了实现飞行器电气软硬件接口的全面测试,本文设计并实现了一种基于VxWorks的复杂飞行器模拟平台,实现不同飞行剖面下飞行器上综合电子系统与外系统间的信息交互的地面平行演练,并通过地面实验验证了飞行器模拟平台的接口正确性。

1 总体架构设计

根据任务需求,复杂飞行器模拟平台由主控机、模拟器两部分组成。其中,模拟器由CPCI工控机多个功能模块组成,通过与综合电子系统相连模拟外系统软硬件接口;模拟器通过以太网与主控机相连,接收测试序列并反馈测试数据。飞行器模拟平台总体架构如图1所示。

图1 总体架构设计

模拟器通过RS422模块实现与综合电子系统之间的RS422通信,RS422接口工作在全双工模式,其传输速率为16 384 bps、8 192 bps、4 096 bps三档可调,通过多功能1553B模块同时模拟多个远程终端,通过OC指令模块输出共计80路OC门信号,脉冲宽度为80 ms,通过模拟量输出模块实现电压模拟量的输出,通过程控阻值电阻实现温度模拟量的输出[9],通过继电器实现开关量的输出。

主控机通过以太网络与CPCI工控机进行通信,负责对每次测试所用的测试脚本进行编辑,并注入到CPCI工控机中,在测试过程中对综合电子系统的状态进行实时监控,对接收到的数据进行判读和显示,在测试完成后生成相应的测试报告。由于CPCI工控机难以满足LVDS接口的传输速率需求,由主控计算机搭载LVDS功能模块实现与综合电子系统之间的LVDS通信,实现了两类LVDS接口的信息传输,高速LVDS信号传输速率为12.5 Mbps、25 Mbps和50 Mbps,低速LVDS接口信号传输速率为1 835 008 bps和917 504 bps。

下面分别通过硬件方案设计、软件方案设计介绍飞行器模拟平台方案。

2 硬件方案设计

复杂飞行器模拟平台硬件部分主要包括运行Windows操作系统的主控机、运行VxWorks操作系统的模拟器以及信号调理箱。模拟器通过信号调理箱连接或直接连接综合电子系统,模拟其它外系统与综合电子系统之间的信息传输;通过以太网络与上位机进行交互,接收测试序列并反馈测试数据,硬件架构如图2所示。

图2 硬件方案设计

其中模拟器选择两台标准3U CPCI工控机箱通过总线级联板卡进行级联,通过该板卡用户可以使用一台CPCI机箱直接控制另一台CPCI机箱,实现对机箱内LVDS模块、1553B模块、模拟量输出模块等功能模块的控制调度。

LVDS模块提供20路LVDS差分输出接口和20路LVDS差分采集接口,高速数字隔离器件(带宽100 Mb/s)实现输入输出信号和FPGA 接口信号的隔离功能,增强系统的抗干扰能力;支持DMA读写功能,50 Mhz系统时钟实测最大读带宽130 MB/s,写带宽84 MB/s。

1553B模块基于多功能1553B板卡实现,同时模拟外系统的19个远程终端,对通过1553B总线完成的遥测数据获取、数传数据获取、注数转发、任务管理、特征状态字查询、关键数据备份与恢复、内存下卸等功能进行验证。

模拟量输出模块采用OPA4131NA芯片实现,能够实现144通道12位DA输出,每通道更新速率不低于200 kHz,采用高速数字隔离器对模拟电路和逻辑电路进行隔离,保护模拟器免受现场异常信号的破坏[10]。

信号调理箱根据综合电子系统输入输出信号特性,提供通道的前后端电气隔离功能,避免测试设备出现短路、掉电等异常现象时对综合电子系统产生不利影响,完成模拟量的输出;同时将OC输出模块进行驱动能力放大,将综合电子系统输出的OC指令转换为TTL电平,完成OC指令的输入输出;通过开关量输出调理电路,将OC输出模块输出的信号调理成开关量信号。

主控机搭载LVDS板卡,实现与综合电子系统进行LVDS接口的通信;通过以太网络与模拟器进行通信,负责对每次测试所用的测试脚本进行编辑,并注入到模拟器中,在测试过程中对综合电子系统的状态进行实时监控,对接收到的数据进行判读和显示,在测试完成后生成相应的测试报告。

3 软件方案设计

为了对综合电子系统进行高可靠性、高实时性的测试,在模拟器上采用VxWorks 6.6操作系统,在Windriver Workbench 3.0开发环境下,通过调用各功能板卡的板级支持包,完成底层接口的开发和调试。模拟器软件主要分为两个部分:

1)板卡封装调用:在VxWorks操作系统下对各功能板卡封装成的库函数进行调用,实现RS422、LVDS、1553B总线、OC门和模拟量输出等接口。

2)测试流程执行:对上位机软件下发的测试流程进行解析,依靠实时执行引擎运行测试流程,通过实时底层仪器驱动,驱动功能板卡完成相应的测试流程,最后将运行信息和过程数据实时回传给上位机。

图3 软件方案设计

主控机采用Windows操作系统,将视图与模型分离,基于WPF完成软件界面编写和优化,利用其数据绑定特性将视图层与逻辑层分离,实现了低耦合高可重用性的Model-View-ViewModel架构,通过以太网络与实现对模拟器的任务管理和状态监控。主控机软件主要分为4个部分:

1)测试平台自检:主控机软件预设自检流程,模拟器与自检箱相连,开机后,上位机驱动下位机执行自检流程;也可以对自检流程进行配置和修改,手动对各个接口进行检测。

2)器地回路闭环验证:针对飞行任务过程中的遥测采集、数传数据和遥控注数等重点功能,进行器地闭环回路的验证。以遥测采集过程为例,主控机软件首先驱动下位机进行向综合电子系统发送遥测数据,综合电子系统将遥测数据打包后传给模拟器,模拟器将数据透传给主控机,上位机对发送的数据和收到的数据进行对比,从而判断综合电子系统遥测采集功能是否正常。

3)飞行时序模拟:针对飞行过程中的一段飞行时序,上位机软件将其编辑成测试序列,注入下位机执行后返回运行结果数据,上位机对序列中每条指令执行的正确性进行判断,对综合电子系统飞行过程中时序执行是否正常进行验证。

4)数据处理:对测试过程中的数据进行采集,在测试过程中实时对数据进行处理,同时对数据进行二次组帧向测发控系统通过以太网络进行转发,测试完成后生成测试报告。

主控机通过TCP协议向模拟器发送命令,每条命令包含命令ID、板卡号、通道号、数据类型、数据内容五部分。对于发送周期较长或对实时性要求不高的数据,其发送由主控机控制。模拟器识别到该类数据的命令ID后,在相应的板卡通道上发送主控机传输的数据;对于发送周期较短或对实时性要求较高的数据,其发送由模拟器自行控制,主控机可以对其进行数据更新,模拟器识别到该类数据的命令ID后,更新对应寄存器中的数据,待下个发送周期时再发送更新后的数据,以免影响当前周期的数据发送。模拟器将执行结果通过UDP发送给主控机,其中包含发送的数据内容、板卡号通道号和发送时间等相关信息。主控机收到数据后进行判读,并实时显示在软件界面上。

图4 软件初始化界面

4 实验结果与分析

根据上述软硬件设计方案,在工控机上基于VxWorks操作系统完成接口数据收发,主控计算机基于WPF完成人机交互,设计了复杂飞行器模拟平台,对综合电子系统进行实验验证。

4.1 遥测采集功能验证

飞行器模拟平台模拟外系统向综合电子系统发送遥测源包,综合电子系统将遥测源包组成遥测帧后发回到等效器中,等效器将发送和收回的数据进行对比,从而判断综合电子系统遥测采集功能的正确性。

图5 遥测采集功能验证

遥测采集功能验证过程中,等效器读取预先存储在.dat文件中的遥测源包数据,分别将其通过RS422接口和1553B总线注入到综合电子系统中;等效器通过RS422接口接收综合电子系统调度后组建的遥测帧,帧同步码、帧计数、校验和等经判读均符合通信协议的要求,收回的遥测帧中数据与发送的遥测源包中数据一致,经验证了综合电子系统遥测采集功能符合要求;同时模拟平台将遥测源包添加时间码后转发到测发控子系统,便于进行后续数据解析和判读。

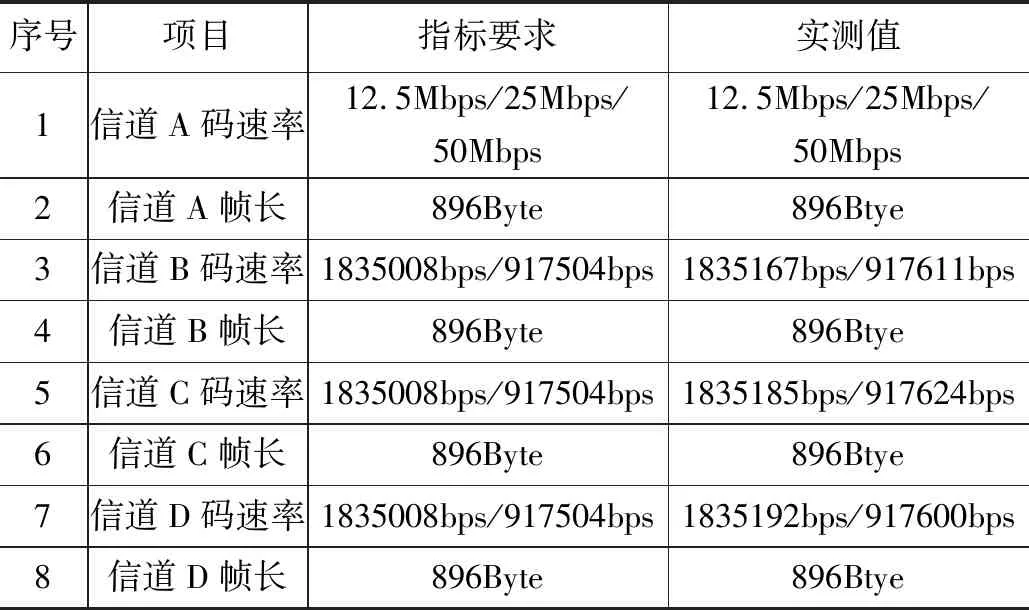

表1 遥测采集功能验证结果

4.2 数传数据功能验证

飞行器模拟平台模拟外系统向综合电子系统发送数传源包,综合电子系统将数传源包组成数传帧后发回到等效器中,等效器将发送和收回的数据进行对比,从而判断综合电子系统数传数据功能的正确性。

图6 数传数据功能验证

数传数据功能验证过程与遥测采集类似,数传源包通过RS422接口、LVDS接口和1553B总线注入到等效器中,等效器通过LVDS接口接收数传帧,经验证综合电子系统数传数据功能运行正常;数传数据进行拼包后添加时间码,发往测发控系统进行数据解析和判读。

表2 数传数据功能验证结果

4.3 遥控注数功能模拟

飞行器模拟平台模拟外系统向综合电子系统发送遥控指令(包括直接OC指令和遥控注数帧),综合电子系统解析遥控指令后,向等效器发送间接指令和遥控注数指令,等效器将发送的指令和收回的指令进行对比,从而判断综合电子系统遥控注数功能的正确性。

图7 遥控注数功能验证

遥控注数功能验证时通过主控计算机界面选择本次测试的遥控指令,根据指令类型不同等效器向综合电子系统通过OC门发送直接指令或通过RS422接口发送遥控注数包,接收综合电子系统发回的遥控指令并进行解析,经验证综合电子系统遥控注数功能符合通信协议的要求。

表3 遥控注数功能验证结果

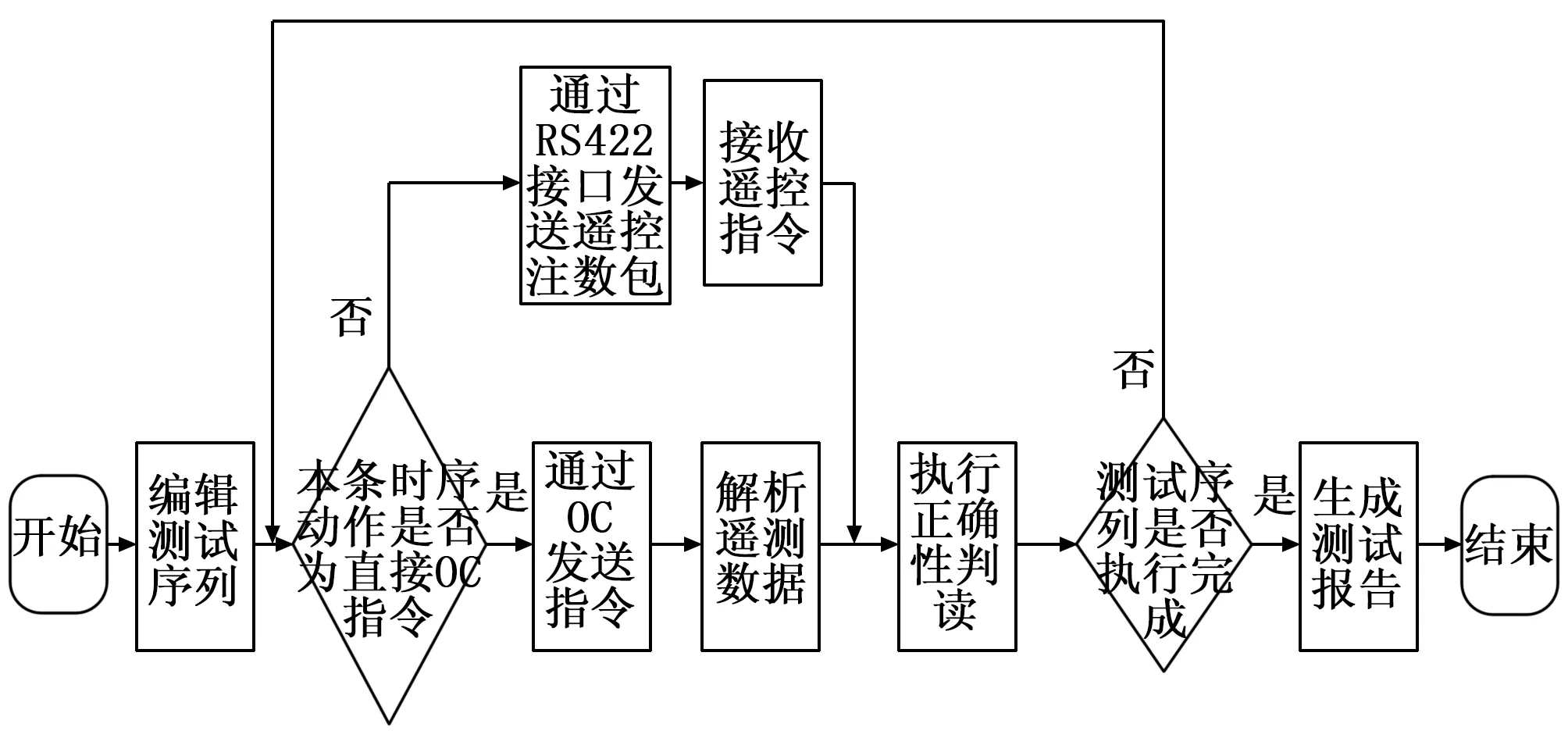

4.4 飞行时序模拟

飞行器模拟平台按照通信协议及程控任务和时序管理要求,模拟外系统在飞行过程中与综合电子系统之间的信息交互,同时监视综合电子系统的状态,实时显示从综合电子系统收到的指令并进行判读。上位机软件默认状态下进行整个飞行时序的模拟,同时具备对飞行时序中时序动作进行编排的能力,对于单条时序动作,还能够对其触发条件和时间延迟进行修改。

在飞行时序模拟的过程中,首先通过等效器对本次测试的测试序列进行编辑,在飞行时序的基础上针对本次测试内容进行时序动作的增删和修改;等效器按照测试序列中预定的时间向综合电子系统发送相应指令,包括直接OC指令和通过RS422接口发送的遥控注数包;等效器对综合电子系统是否正确接收并执行了遥控指令进行监测,对于直接OC指令,解析遥测数据从而判断是否正确接收并执行了直接OC指令;对于通过RS422发送的遥控包,综合电子系统是否飞行时序中的约定通过RS422接口、1553B总线或OC门电路发出了对应的遥控指令,并记录收到这些遥控指令的时间,若综合电子系统正确执行了这些遥控指令并且延时在预期范围内,判定本条时序动作执行成功;依次向下执行测试序列中的每条时序动作,测试序列执行完毕后生成测试报告。

图8 飞行时序模拟

飞行时序模拟验证选取了15条相邻的飞行时序动作,按照飞行任务剖面中的时间间隔设置其触发时间。在某一条时序动作到达预定的触发时间时,等效器发送相应的遥控指令,并判断综合电子系统响应的正确性,若执行正确则继续向下执行,直到执行完整个测试序列。其它时序段测试效果与类似,均按要求完成指令响应,模拟平台完成了飞行时序中软硬件接口的模拟,满足设计要求。

5 结论

本文基于VxWorks系统设计了复杂飞行器模拟平台,主控机完成人机交互,并将测试任务注入到模拟器中,模拟器对测试任务解析执行,并将执行结果送回到主控机中。经过试验验证,得到以下结论:

1)模拟平台基于综合电子系统,通过RS422、LVDS和1553B等电气接口,实现了对飞行器遥测采集、数传数据、遥控注数等功能的验证。验证过程中模拟平台同时作为数据的发送端和接收端,对器地回路进行了闭环验证;

2)按照飞行器飞行时序剖面的要求,模拟飞行器上的软硬件接口,对综合电子系统在飞行过程中的运行状态进行了验证,进而完成了对飞行时序的模拟;

3)系统采用通用化及模块化设计思路,便于后续进行功能扩展;人机交互界面简单,自动化程度高,在保证了测试覆盖性的同时,提高了测试过程的实时性。