氯氢处理工艺自动化控制改造与运行

唐 婷

(广西柳化氯碱有限公司,广西柳州545600)

离子膜电解系统在浓缩、脱盐、净化以及电化合成方面具有极高的技术优势,被广泛地应用于放射性废水处理、工业用水制备、电镀废液回收等领域,特别是在氯碱工业中的应用效果最为显著。但传统的氯氢处理的压力调节远远不能满足离子膜电解系统的正常运行要求。手动调节操作容易导致氯氢压力大幅波动,无法保证离子膜电解槽压力压差,会极大地影响离子膜烧碱的安全性和平稳性。以2万t/a烧碱能力系统改造为例进行论述。

1 氯气系统自动控制优化

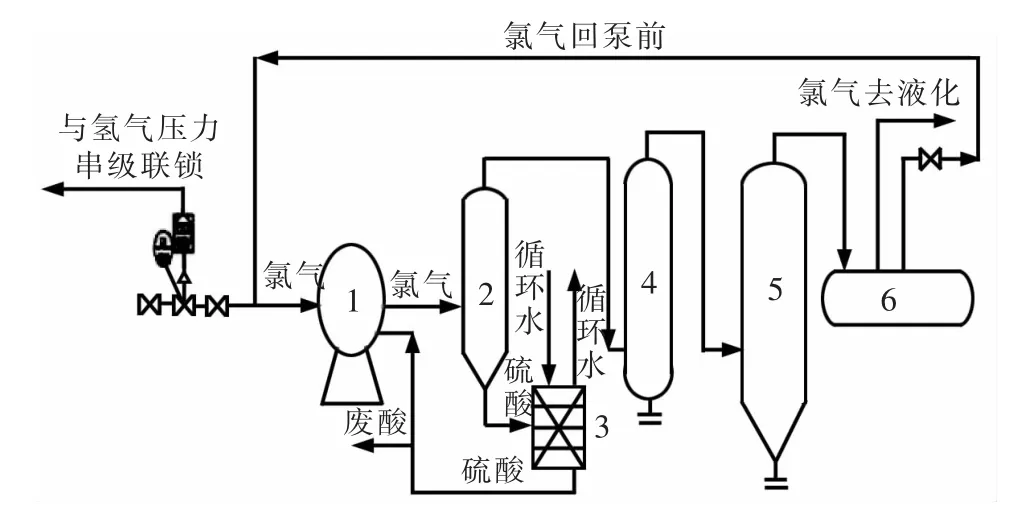

原氯气处理工艺流程示意图见图1。

1.1 原氯氢系统存在的问题

图1 原氯气处理工艺流程示意图

(1)离子膜电解槽的安全规范将总管压力控制在 0~3 kPa,氯气、氢气总管压差控制在 4.8~5.2 kPa。原工艺采用回流一定氯气的办法调解电解槽氯气压力,对回流阀门的手动操作频繁、缺乏及时性和稳定性,会造成电解氯、氢压力频繁发生波动,导致压差不稳,很容易达到或超过电解槽氯氢总管的压力限值而造成运行停止。

(2)氯气泵在实际生产过程中容易因低压配电故障而突然跳车,这种氯气泵紧急跳停现象往往伴有对系统的严重倒压,对电解槽离子膜损害极大。

(3)外电网闪烁会造成电解整流器的紧急跳闸,电解系统氯氢总管自控阀会紧急停车,氯氢泵抽空力大增,若不及时打开对空阀,容易导致氯氢泄漏,发生人员中毒事故。

1.2 氢气系统优化

(1)进行氯气回流阀的自动调节改造。在氯气分配台增加氯气回流自控调节阀,并根据运行需要进行阀门优化。例如将自控阀DN80升级为自控回流阀DN32。在原系统中,氯气后系统输送压力大于0.11 MPa,而电解系统氯气总管压力不能超过3 kPa,这就导致前后压力相差较大。使用原有的自控阀时即便阀门开度很小,也会出现系统压力明显升高的问题。特别是在氯气温度较高的条件下,回流阀门只能维持在不足5%的极小范围内,这就导致氯气干燥系统无法完成泵酸的换酸操作,必须增加一道降电流操作才能进行换泵酸操作,效率大为降低。但在阀门进行优化后,运行实践表明,在18 kA的电流运行条件下,氯气泵的前进口阀开度能达到80%左右,回流阀开度可达到30%~40%,能实现稳定的回流调节,可正常进行换酸,并保证系统压力的平稳。

(2)设置双向联锁,保证系统的平稳运行。氯气泵紧急跳闸或电解整流器紧急跳闸会对生产造成极为不利的影响。因此,对氯气以及整流器工艺安全进行优化改造是十分必要的。常见的双向联锁优化措施为:a.增加双向联锁,氯气泵停,联锁整流器停,全线联锁停车措施;b.增加整流器或电解槽装置工艺停车、联锁氯气泵停。通过上述联锁工艺优化后,可以实现紧急停车状态下电解氯气、电解氢气压力与压差的平稳波动。生产运行实践证明,其对电解装置的保护作用是十分突出的,可有效减少氯气泄漏造成的不安全事故。

(3)在氯气泵后增加自动切断阀。自动切断阀可以在氯气泵紧急停车后实现联锁关闭,从而有效防止后系统倒压,避免电解系统反向压差的产生。

(4)在氯气分配台出口增加事故氯气排放管线和阀门。该项措施可以在发生事故或者紧急停车后,将氯气泵后续管线、设备内的氯气引导至事故氯气吸收装置中,从而防止氯气系统发生憋压以及氯气泄漏事故等。

(5)适配DCS远程控制软件。利用DCS远程控制软件实现氯气泵的启动控制,可以减少现场人工操作的工作量,并消除不安全风险因素。

2 氢气系统优化

原工艺系统运行过程中,电解出来的高温湿氢气在经过洗涤后会先后进入氢气泵、水雾捕集器及缓冲罐。其中一部分经过阻火器进入合成工序,另一部分会进入洗涤塔氢气总管保证系统压力稳定。

2.1 原氢气系统存在的问题

(1)氢气使用SZ-3型水循环式泵进行输送,输送压力过低,仅能达到0.02 MPa,和点火自控合成氢气压力要求的0.30~0.05 MPa相差甚远。

(2)采用氢气水封调节压力的氢气处理系统不能满足离子膜压力调节要求。

(3)盐酸合成系统具有较多隐患,例如系统紧急停车,操作不当导致的氢气系统憋压,超出安全水封导致的瞬间泄压,出现电解大正压或者大负压极端情况。

2.2 氢气系统自动化改造措施

(1)升级氢气泵。该系统将原有的SZ-3型氢气泵升级为2BE1-252型水环式真空泵。从而可以保证输送压力达到30~50 kPa,同时配合变频方式控制氢气泵的开启以及实现氢气输送压力的转速调节[1],从而保证氢气输送压力的平稳,增强生产系统的安全性、稳定性,同时减轻岗位劳动强度。

(2)在氢气泵后增加自动切断阀,实现与氢气泵的联锁。氢气泵紧急跳停,则切断阀实现自动关闭,从而防止氢气泵跳车、氢气倒压问题。增加整流器跳停以及氢气泵联锁工艺安全装置;增加氯气泵、氢气泵及整流器跳闸,合成炉紧急联锁急停等措施,以此保证氢气系统的安全运行。

(3)架设自控调节阀。该系统在氢气分配总管中增设了ND32氢气回流自控调节阀,型号为PICV1705,从人工操作升级为自动化,减少了操作可能存在的失误和安全隐患,从而可以稳定电解系统的氯氢压力和压差。

(4)加设氢气紧急排放阀。与上文氯气改造措施一般,在氢气系统内增加紧急排放阀PICV1707,可以在合成炉紧急灭炉,氢气系统出现憋压时,通过调节该阀门的开度,排放适量氢气的方式,稳定电解系统运行和氢气系统压力。

3 改造后的工艺运行注意事项

氯氢系统改造后,电解系统氯氢压力、压差问题得到显著改善,且操作方便,安全系数高。但同时也并不能完全排除安全隐患,需要注意以下操作注意事项。

3.1 倒氯气泵

(1)禁止摘除运行中的氯气泵出口切断阀以及氯气回流调节阀,以保证倒用氯气泵时氯气总管压力的稳定。

(2)由DCS远程控制人员与现场人员配合完成倒用氯气泵作业。DCS操作人员负责打开氯气泵出口自动切断阀,在现场人员确认后,再打开氯气自动切断阀前后的手动阀,最后送电开启氯气泵。

(3)确保现场操作时,替换泵与运行泵开阀与关阀幅度一致[2],确保DCS远程控制人员全程使用PICV1703回流阀调节氯气总管压力,保持压力稳定。

(4)完成倒泵作业后,开启运行泵联锁,解除停用氯气泵联锁。

3.2 倒氢气泵

(1)倒氢气泵操作雷同倒氯气泵操作,禁止摘除运行中的氢气泵出口切断阀以及氢气回流调节阀联锁。

(2)现场操作人员在打开倒用氢气泵出口阀时,要尽量平缓小心,防止倒压。DCS操作人员在打开倒用氢气泵自动切断阀后,要立即启动倒用变频氢气泵,由现场人员进行确认。

(3)根据氢气压力逐渐提升倒用泵变频。倒用泵变频达到15~18 Hz时,放慢提升速度,同时缓慢降低运转泵变频。当倒用泵变频稳定运行后,停用氢气泵保证频率为0时,现场操作人员迅速关闭氢气泵出口阀,DCS操作人员立即关闭停用泵的出口自动切断阀,由现场人员确认是否关闭到位,并告知DCS操作人员及调度人员。

(4)在调节变频期间,要始终保持对氢气回流阀的调节操作,确保氢气压力的稳定。

4 结语

离子膜电解槽的推广应用推动了中国氯碱工业的发展。自动化控制对于生产安全以及减少人力成本的作用越发凸显出来。氯氢处理工艺自动化的改造进程需要与时俱进,顺应科技进步以及行业安全稳定发展的需要,因此需要相关人员不断积累生产实践经验,提升改造和操作技能。