高炉本体基础大体积混凝土保供方案

殷学宇,孙健,苗桂坤,李德亮,李云

(1. 山东鲁碧建材有限公司,山东 济南 271100;2. 莱芜鲁碧商品混凝土有限公司,山东 济南 271100;3. 山东易和环保科技有限公司,山东 济南 271100)

1 编制说明

1.1 编制说明

本方案主要为山钢股份莱芜分公司 1# 3800m3高炉基础大体积混凝土的设计、生产、运输、浇筑、混凝土养护及混凝土供应、质量保证等措施内容。根据工程具体情况编制混凝土保供措施,满足该大体积混凝土的正常、顺利供应。

1.2 编制依据

(1)国家有关规范、标准,GB 50496—2018《大体积混凝土施工规范》。

(2)大体积混凝土施工的通常技术参数及要求。

(3)建设单位、施工单位、监理单位的具体要求。

(4)商品混凝土搅拌站的技术力量、生产运输、设备运行等实力情况。

(5)商品混凝土搅拌站的质量、安全管理规定和要求。

2 基本情况

2.1 工程概况

该工程为山钢股份莱芜分公司新旧动能转换项目新建 2×3800m3高炉及其配套的公辅设施项目 1# 3800m3高炉本体基础:(1)高炉筏板基础 6000m3;高炉耐热基墩 980m3;高炉基础圆台基座上部采用极限使用温度为 450℃ 的耐热混凝土,耐热基墩强度等级为 C30。(2)出铁场及风口平台耐热混凝土 1000m3;出铁场铁沟、渣沟耐热混凝土极限使用温度为 700℃,强度等级为 C30。

预计混凝土浇筑时间:10 月 18 日 8:00~10 月 20日 8:00。

2.2 搅拌站情况

搅拌站本部位于南冶,距离高炉工程有 25km,大约 40min 行车时间;新站位于鲁碧水泥厂老区,距离高炉工程 12km,大约 25min 行车时间。初步计划施工时将以新站为主。两站共有 3 台车载泵、4 台车泵、51 辆罐车(其中颜庄站暂定 13 辆罐车),可根据莱钢方向方量多少,可实现罐车调配。本部南冶站有一台 240 搅拌机和一台 180 搅拌机,新站有一台 180 搅拌机,三台混凝土搅拌机全部为先进的混凝土搅拌成套设备,采用强制式搅拌工艺,从计量到皮带转运再到搅拌机搅拌整个过程自动化控制,其中 180 线实际生产能力 110m3/h,240 线实际生产能力 130m3/h。通过以往基础筏板工程施工过程来看一台泵车实际泵送能力为60~80m3/h,6000m3两台泵车需要 37.5~50h。

新站混凝土搅拌系统供电采用采矿生产用电。混凝土生产用水为采矿裸露泉脉,水经沉淀后抽至搅拌站内 200m3蓄水池内,用水量能满足生产需求。骨料仓能储存砂 20000t、石 10000t,且鲁碧自由老区和新区两座矿山,骨料供应满足生产需求,粉料仓能储存散装水泥360t、粉煤灰 150t,粉料储备能满足需求。

3 混凝土搅拌及运输组织

3.1 方案确定

以新站供应为主(距高炉工程 12km),如遇意外情况,则本部站一块供应(距高炉工程 25km),全力保证该大体积混凝土的供应需求。

3.2 混凝土搅拌

3.2.1 生产前准备工作

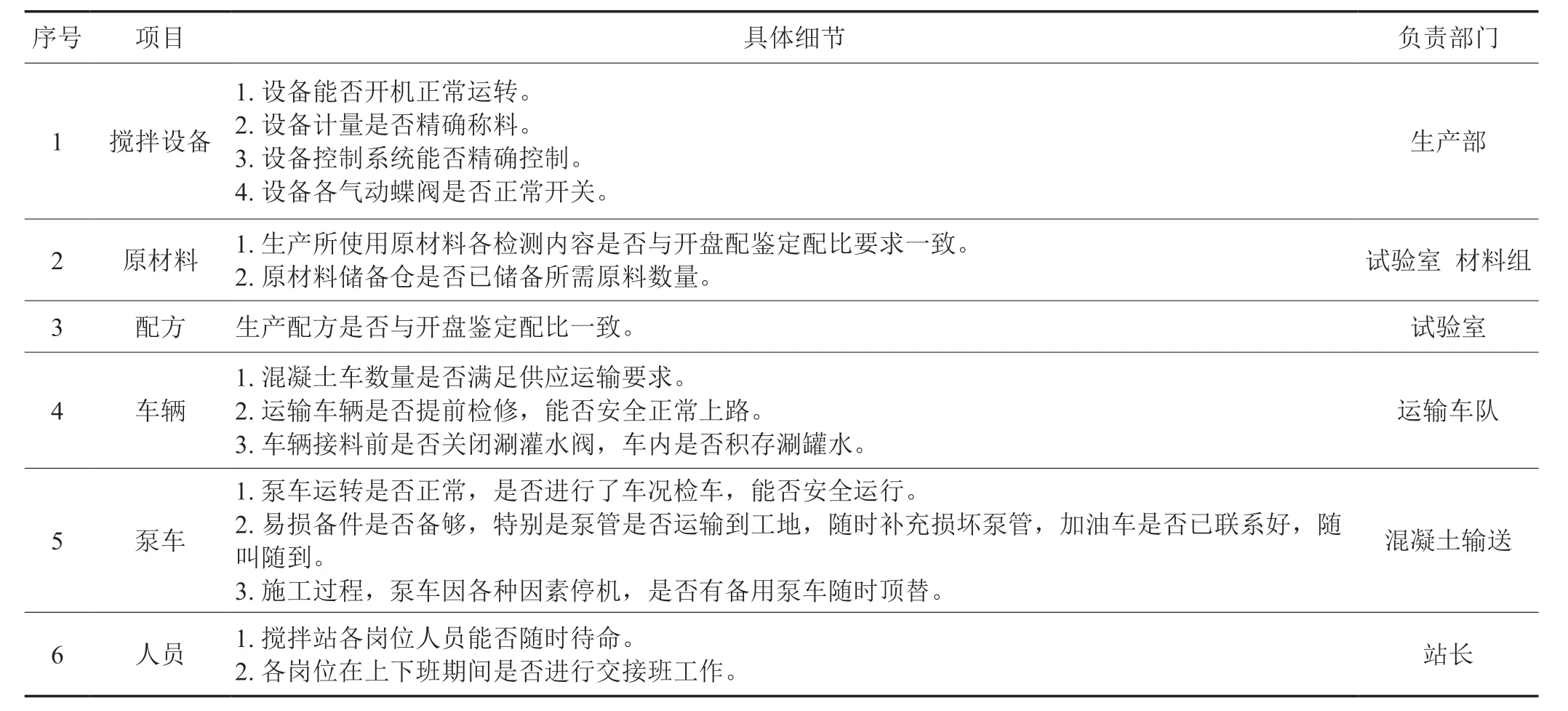

(1)1# 3800m3高炉 6000m3大体积混凝土生产前,做好表 1 所列工作。

3.2.2 开盘鉴定

(1)开盘鉴定很关键,是满足生产质量需求的前提。生产前应对混凝土所用原材料、配合比、计量系统、设备情况、人员安排等情况进行确认,符合生产需求时,方可开盘生产。生产第一盘前,试验员应认真检查生产配合比是否与开盘鉴定配合比一致,物料名称是否准确无误,检查无误后方可监督操作员点击“开始生产”。

(2)搅拌时间设置不低于 30s,卸料时间设置小开门 15s、中开门 10s、大开门 8s,第一盘加上料总共需要 90s,第二盘后每盘生产时间约 60s。

表 1 生产前准备工作方案

(3)生产过程中,试验员和操作员应随时观察主机电流,观察搅拌机下料口状态结合放料直接观察混凝土状态,综合以上方法判断混凝土坍落度,以调整控制坍落度大小,满足工地要求。

(4)生产第一车时,迅速对第一车取样,不可取第一盘,也不可取最后一盘,取样前确定正反转开关,使正转慢慢加速旋转 10~15r,再慢慢降速至反转。试验员应注意观察混凝土从罐车尾部放料簸箕落入取样车时的状态,观察其和易性的好坏,并把取样车迅速推入成型室内,与另一位试验员一起检测混凝土的坍落度和扩展度,并核实与观察结果是否一致,出机坍落度宜控制 210~220mm 之间,扩展度不低于 450mm。将取样混凝土放置在成型池内。在第一车到达工地开始泵送时,再次做取样混凝土的坍落度,试验室主任同工地施工人员一块做正在泵送混凝土坍落度检测,比较混凝土经时状态损失,试验室主任确定第一车混凝土的坍落度是否满足泵送施工的需求。考虑到混凝土状态损失,为满足泵送施工要求混凝土坍落度宜控制在最大220mm,如坍落度过大或过小,应作出及时调整,做好记录,同时通知操作员开始下车生产,提高作业效率。

3.3 混凝土运输

3.3.1 运输量计算

新站到高炉工程距离 12km,15m3混凝土搅拌运输车从接料到从工地返回再次准备接料视为一个作业循环:接料 7~8min,卸料 11~15min,运输/返回各25min,合计用时 68~73min。做到每台泵车工地两车:一车打料,一车等待;路上两车,一车装完料往高炉工地行驶,一车卸完料往搅拌站方向行驶;搅拌站两车,一车接料,一车等待接料。每台泵车 6 辆罐车,使泵车和搅拌机达到满负荷运转,提高泵送效率。两台泵车 1#/2#,发货单奇数车去 1# 泵车,偶数车去 2# 泵车。

3.3.2 运输注意事项

(1)车辆再投入运输作业前,必须全面检查和检修,保证车辆在运行途中不抛锚,如有抛锚事件,罐车司机应及时反馈,做到立刻重新发料,顶替抛锚车辆。

(2)混凝土运输车在返厂后应立即到砂石分离机接料槽涮灌,并将罐内砂石和积水排尽,等待接料。

(3)运输前车队应事先查看运输线路,确定行车线路,如临时改变线路,请施工方和搅拌站做好及时沟通,避免等料或压料现象。

(4)混凝土运输车在运输途中,搅拌低速转动1~4r/min。

(5)混凝土运输车到达工地卸料前,先高速正向转动搅拌筒 1~2min 后再卸料,卸料应由施工方专人负责。

(6)混凝土卸料完毕后,驾驶员应到施工方指定地方将接料口、放料簸箕和接料槽上面粘有的混凝土清洗干净,以免撒料于行车线路上。

4 保供措施

4.1 原材料保证

在施工前,搅拌站各种原材料做到最大库存量,并于原材料厂家提前做好沟通,保证施工期间各原材料不间断进行补充。

(1)水泥:采用强度等级 42.5 低热矿渣硅酸盐水泥。搅拌站 2 个水泥仓(1#/2#)能贮存 360t,用 1# 仓水泥时,2# 仓水泥在等待冷却,以满足水泥入机温度不大于 60℃。水泥由鲁碧本部发货,能够做到随叫随到,不断地补充已经空仓位置,保证该工程水泥的需求量。

(2)石子:采用 5~25mm 连续级配碎石。新站石子料仓最大储存 10000t 石子,如该料仓储满石子,可满足 10000m3混凝土对石子需求量,所以能满足该工程混凝土对石子施工需求,且石子补充由鲁碧本部两座矿山随时供应。

(3)砂子:采用混合砂。搅拌站砂仓,现有砂子20000t,且随着使用,会有源源不断的砂子随时补充,所以能满足该工程混凝土对砂子的需求。

(4)粉煤灰:采用 Ⅱ 级粉煤灰。搅拌站粉煤灰贮存罐能储 150t,材料补充由搅拌站材料员与供应厂家联系,在施工期间不间断补充以满足施工需求。

(5)搅拌用水:采用矿山裸露泉脉。搅拌站水池容量 200m3,如有临时停水事件,鲁碧公司会有两台洒水车不断地从矿坑泉脉中抽水运水,保证混凝土连续生产对水的需求。

(6)外加剂:外加剂采用聚羧酸复合外加剂。新站有 3 个外加剂罐共容纳外加剂 20t,且外加剂厂在本站有生产厂房,随时生产随时补充,能满足该工程混凝土的需要。

4.2 主要设备保证措施

4.2.1 搅拌设备

(1)提前做好搅拌机全套设备的日常检修和维护工作,确保搅拌机全套设备完全正常运行才能开机生产。

(2)对易损件做好补充,不能因缺少备品备件而耽误生产,保证设备出现故障时及时更换。

(3)生产中皮带工要做好日常的加油,维修人员要对生产中的设备随时检查,发现异常情况应立即停机检查,并启用本部南冶站,直至维修完毕后方可开机生产。

(4)新站有两辆 50 装载机,铲斗铲满 5t 骨料,都已检修完毕,正常使用。

4.2.2 混凝土运输车

(1)新站有 15 辆罐车,一台泵车专门配置 6~7台罐车,运输能力满足需求。

(2)在供应混凝土前对车辆进行维修保养一次,备好易损件,车辆必须经全面检查和试车完全正常后才可投入使用。

(3)搅拌站专门制定维修地点,如有维修车辆,随时有备用车辆补充。

4.2.3 混凝土输送泵车

两台 48m 泵车、一台 40m 泵车和一台 52m 泵车,全部维修好,随时待命,根据泵送距离需要可租赁一台62m 泵车随时待命。

4.3 混凝土供应协调

为确保 1# 3800m3高炉本体基础 6000m3大体积混凝土的顺利输送,在供应该混凝土期间,新站其他工程交由南冶本部供应,做到新站全力保供该工程,如新站有意外停机情况,则迅速由南冶本部站全力供应。

5 质量保证措施

5.1 质量目标

混凝土质量合格率 100%,顾客满意度指数大于90%。

5.2 质量保证措施

(1)原材料必须是经检验合格的产品。

材料进场:

1)骨料进场由有试验室人员进行检测,出具检测数据,材料员根据检测数据,判定合格后,方可进场卸料。

2)水泥、粉煤灰进场必须出具合格证明,每批材料抽样检验。

3)外加剂进场前必须进行水泥适应性和减水率等试验,满足要求后才能验收。

4)材料进场后必须分仓分罐存放,并进行标示。

5)必须建立材料进场验收台账。

6)未经检验或检验不合格的材料禁止使用。材料检验标准:

1)骨料:采用 JGJ 52—2006《普通混凝土用砂石质量及检验方法标准》,并符合标准要求。

2)粉煤灰:采用 GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》标准,并符合标准要求。

3)外加剂:采用 GB 8076—2008《混凝土外加剂》标准,并符合标准要求。

4)水泥:采用 GB 175—2007《通用硅酸盐水泥》、GB/T 17671—1999《水泥胶砂强度检验方法(ISO)法》、GB 1344—1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水泥》标准,并符合标准要求。

材料检验由试验员抽样,按相关标准进行检验:

1)砂、石按同产地、同品种≤600m3为一批,每批砂必须进行筛分、含泥量等试验,每批石子必须进行筛分、含泥量、泥块含量、针片状颗粒含量、压碎指标试验。每工作班须检测砂、石含水率两次。

2)水泥以同品种、同批次、同强度等级≤500t 为一批,每批测定其安定性和强度,必要时测定凝结时间和细度。

3)粉煤灰以同产厂、同品种、同等级≤200t 为一批,每批粉煤灰必须测定其细度,需水量比,必要时测定其烧失量和活性指数。

4)外加剂:使用前必须进行水泥适应性和减水率试验。

(2)混凝土配合比设计由搅拌站试验室提供,经公司审核认可后采用。

(3)砂、石上料人员,装载机司机必须确保所上的材料与配合比要求的一致。混凝土搅拌严格按照混凝土配合比的材料用量进行,并经试验员检查无误后确认贮存、使用。每罐混凝土配料必须确保操作程序正确、投料顺序无误、搅拌时间充足。

(4)每班次由试验员在站内进行混凝土检测,每班至少 4 次,根据坍落度的经时损失调整,确保混凝土坍落度控制在允许范围之内,并做好记录。

(5)混凝土在运输工程中防止离析、泌水、砂浆流失等不良现象。

(6)做好混凝土试块的取样、制作、养护工作,由外检人员在搅拌站内按规定取样留样,每个班组最少不少于 6 组,并在混凝土浇筑地点随机抽样两组或者三组,检查混凝土的浇筑质量。

(7)大体积混凝土由于体积大、热量集中等特点,技术部门通过调整矿物掺合料掺量,在保证试件R60 强度合格基础上,降低了水泥用量,并采用高效缓凝减水剂,适当延长凝结时间,以此避免水化热释放峰值集中导致的结构有害裂缝。为了保证新拌混凝土的工作性能,便于施工,混凝土凝结时间调整为初凝时间8~12h,终凝时间 14~18h。

6 安全保证措施

加强预防预测,文明施工。安全第一,预防为主。杜绝一切不利于安全生产、安全运输、安全施工事故的发生。

(1)严格遵守安全操作规程。进行安全教育,树立安全第一的思想,建立健全各类安全管理制度。

(2)搅拌站所有员工都机必须经培训、考试合格后方能上岗操作,特种作业必须持有特种作业证才能上岗操作。

(3)严格按国家安全标准及规范组织生产、运输。

(4)开好班前会,记好交接班记录,并做好安全技术交底,完整记录。

(5)安排安全环保部,监督本站安全生产,车队有专职安全员,监督罐车司机安全运输。

(6)所有员工严禁喝酒上岗,严禁生产中睡岗,私自脱岗,驾驶员严格执行“十不准”制度。

7 劳动力组织安排

高炉基础大体积混凝土施工时鲁碧老区新站生产和试验室人员安排三班作业,搅拌机 24h 不间断生产,做到“人歇机不歇”,保证高炉基础大体积混凝土施工时生产不间断。混凝土运输司机安排两班作业,车辆不间断运输,全力保证混凝土供应不间断。