一种新型集装箱吊具结构的研究

陈俊 苏永彬 张艺明 连厚泉

摘 要:该文通过介绍一种新型的港口岸桥吊臂结构以及与之配套的集装箱结构,解决了当下集装箱吊运过程中的对位环节难度高的问题,并且提出了一种转换结构,在提高对位环节容错率的基础上,降低了海风对岸桥整体的影响。并且对该结构的尺寸关系和受力情况作了简要的说明,最后利用3D打印技术制作出该结构的模型,完成实验。该结构可以降低吊臂与集装箱对位环节自动化的门槛,为港口作业实现全面自动化提供了另一种解决办法。

关键词:港口;岸桥;集装箱;吊臂;自动化

中图分类号:TH21 文献标志码:A

随着物流和交通运输业的发展,加之以经济全球化背景下各国间商品的流通越来越频繁,各大港口的吞吐量均在不断创新高。据统计,2018年沿海港口吞吐量已达到94.4亿吨, 同比增长4.2%,预计2019年也将呈现增长的趋势。港口作为海运和路运的中转站,在全球资源配置中发挥着重要作用,港口建设也成为各沿海国家的重点工程项目之一。

集装箱作为货物运输的重要载体,已成了国际通用的运输方式,港口的作业方式也在向高度自动化发展。包括厦门港、青岛港和上海港在内的众多国内港口都在致力于“无人码头”的建设,并取得了一系列的成果。自动化码头建设是实现港口转型升级、提高核心竞争力和提升港口形象的重要途径。象2017年12月10日投入运营的上海洋山深水港四期自动化码头,是全球规模最大,自动化程度最高的集装箱码头,成为业界标杆。自动化集装箱码头装卸工艺系统主要由码头装卸、堆场装卸和水平运输3个作业环节组成。其中,关于水平运输自动化,目前许多港口已经能利用AGV技术以及无人驾驶技术实现。但是对于码头装卸环节,目前仍无法实现完全的自动化,主要原因在于岸桥与集装箱的对位环节控制难度很大。

集装箱的装卸速度是评估集装箱码头装卸作业效率的重要因素。在作业设备有限的情况下只有提高作业效率才能满足日益增长的港口吞吐量要求。当下虽然自动化集装箱码头岸桥作业的大部分环节可以由设备自动完成, 但是对位环节仍需要作业人员手动控制。一方面,由于海上作业受海风影响大,且岸桥底部吊具与岸桥主体采用柔性的钢丝绳连接,当海风较大时,容易产生晃动,不利于对准。另一方面,由于吊具与集装箱的连接处尺寸较小,导致容错率不高,同樣不利于对集装箱的抓取。因此即使是对于经验丰富的岸桥司机,往往也需要几次尝试才能成功“捕获”到集装箱,虽然当下许多港口开发了岸桥吊装的远程操作方式,但是实用性不高,重点是仍未摆脱人类的干涉,仍未实现完全自动化。

1 系统结构组成

该文提出的吊具结构由2个部分组成,包括捕获固定集装箱的吊臂结构以及吊绳“软”和“硬”切换的转换结构。相应地,为了适应这种结构,该文也提出了一种集装箱结构来与之配套。

1.1 集装箱结构

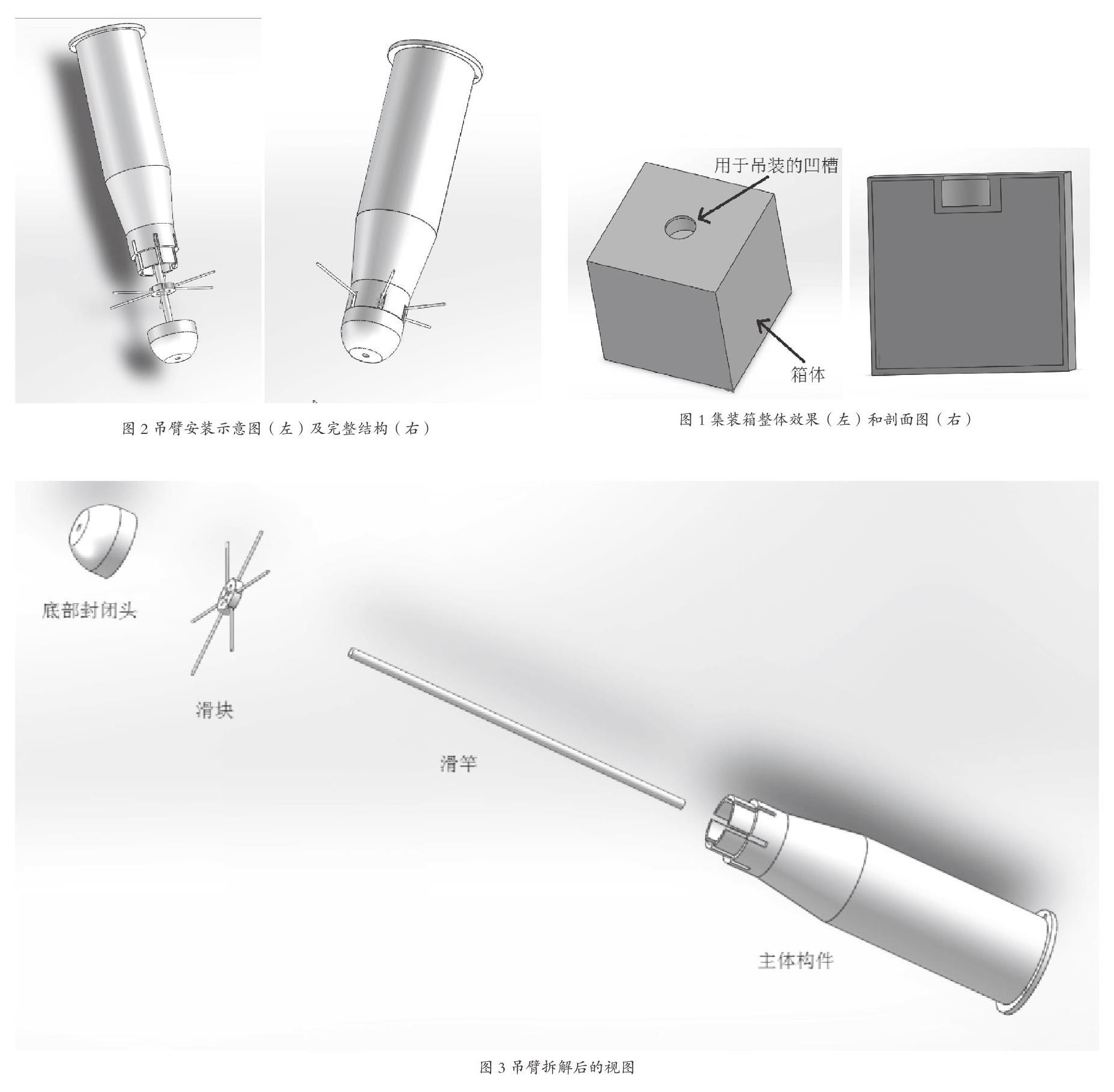

为了适应该文提出的吊具结构,首先提出一种集装箱结构,如图1所示。箱体为正方体或长方体,在箱体顶部中心处有一圆柱状的凹槽,凹槽顶部有一圈“镶边”,可理解为在箱体顶端挖了2个圆柱形的洞,先挖一个直径较小的圆柱形的洞,再在此基础上继续向下挖一个直径略大一点的圆柱形的洞。这个凹槽主要用于吊具与集装箱的固定,吊具插入凹槽中,经过相关操作后,可使集装箱固定在吊具上,进而将集装箱吊起。

通过剖面图可以看出,集装箱结构在为吊臂提供“捕获点”的前提下虽然牺牲了一个圆柱形的空间,但是由于空间较小,因此对集装箱的容积影响在可接受范围。此外由于“捕获点”是内凹的,不会影响箱体外表面的平整性,因此不会影响集装箱的堆叠。

1.2 吊臂结构

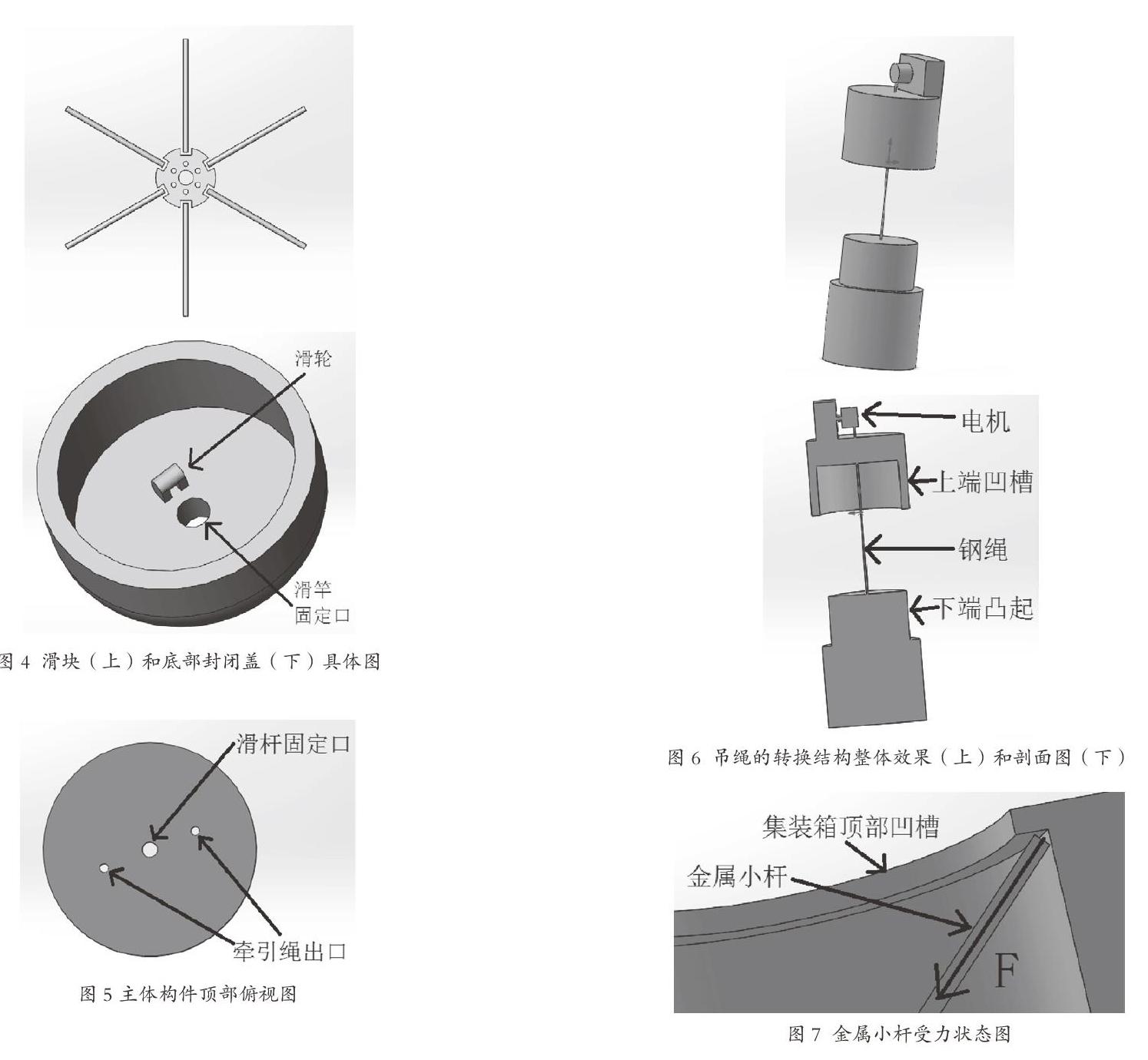

为了加大对集装箱装卸的对位环节的容错率,降低对位操作自动化的门槛,该文提供了一种新型的可横向伸缩的吊臂结构,吊臂主体结构3D模型如图2所示,整体形状为下小上大的筒状结构。下端直径较小,有利于结构插入集装箱顶端的圆柱形凹槽中,上端直径较大,有利于对集装箱的固定,减小其横向晃动。适用于图1所示的集装箱。

拆解后的视图如图3所示。整个吊臂分4个部分,从图3的左上到右下分别是底部封闭头,滑块、滑杆以及主体构件。其中滑块中心有一直径与滑杆相同的小孔,滑块可套入滑杆中,并且在滑杆上滑动。滑块边缘有6根金属小杆,用于支撑集装箱上的凹槽的内壁,固定集装箱。主体末端的设计直径较小,有利于与底部封闭盖契合,并且有6个缝,便于滑块的放入以及对金属小杆进行一定的限位。

滑块上用柔性绳绑住6根金属小杆,如图4(右)所示,使其能够在垂直视图方向沿固定点转动。滑块中心圆孔边缘分布有6个小孔,用于固定金属小杆以及滑块的牵引绳。主体构件顶部视图如图5所示,牵引绳分上下两头,上头穿过主体构件顶部的小孔引出,下头绕过底部一滑轮,使其转向180°,又穿过滑块上的其中一个小孔,从主体构件的另一小孔引出,如此一来,引出的2条绳一收一拉,即可使滑块在滑杆上进行上下滑动。底部封闭盖底端中心有一小孔,其直径与滑杆相同,用于固定金属滑杆。小孔旁有一滑轮,用于滑块牵引绳的“掉头”,如图4(右)所示。

由于主体构件上的6个细长的限位缝限制了滑块在滑杆上的滑动路程,使6根金属小杆在主体构件上呈现“张开”或“收起”的状态。当主体构件顶部与滑块下头相连的牵引绳向外拉,另一根牵引绳向里收时,滑块向底部封闭盖方向滑动,由于限位缝的限制,金属小杆与滑杆的夹角将减小,导致6根金属小杆外端相连构成的圆直径变小,方便吊臂进入集装箱凹槽固定口。相反地,当主体构件顶部与滑块上头相连的牵引绳向外拉,另一根牵引绳向里收时,滑块向主体构件顶部方向滑动,金属小杆与滑杆的夹角将增大,导致6根金属小杆外端相连构成的圆直径变大,6根金属小杆就卡住了集装箱凹槽固定口。因此只需将2根牵引绳绕在一滚轮上并将其固定在大扭力的电动机上,电动机转动时就可以实现一头收,一头拉的效果,实现金属小杆的横向伸缩,进而固定或者松开集装箱。

1.3 转换结构

岸桥主体与吊具之间是采用柔性的吊绳连接的,所以吊具会在海风的影响下摆动,从而给对位环节带来很大的困难。然而吊具的连接线不能采用硬性的结构,象采用硬性结构,海风对集装箱的影响会波及整个岸桥,甚至是驾驶舱。如果能设计一种控制吊绳实现“软”和“硬”的切换的装置,那么上述的2个问题将得到解决。如此一来,在下吊具时,切换到硬性结构,此时吊具上还没有加上集装箱的重量,受海风干扰不大,其晃动范围和受力在可以接受的范围,但是对位的准确率大大提高。在捕获到集装箱后切换到软性结构,这样便可减少海风对整体岸桥的影响。

该文提出的这种转换结构如图6所示,主要包括下端凸起结构、上端凹槽结构、钢绳和电动机。其中凸起的直径比凹槽的直径略小,提高容错率,在电动机转动时,下端凸起上升,与上端凹槽契合,实现吊绳由“软”转“硬”,电动机反转时,凸起下降,与上端凹槽分离,实现由“硬”转“软”。

2 各构件尺寸关系

吊臂结构主要包括4个部分:底部封闭盖,滑块,滑杆以及主体构件,其主要参数定义见表1。

主体构件与底部封闭盖不设计为一体,目的在于方便滑杆和滑块的安装。由于滑块上有6根金属小杆,因此在主体构件底部有6个对应的细长的缝隙。主体构件与底部封闭盖最终应契合在一起,所以应满足关系R1=R3。滑杆穿入滑块中心小孔,使滑块可以在滑杆中滑动,所以应满足关系R2=r2。而滑杆由主体构件顶部圆孔和底部封闭盖中心圆孔固定,所以应满足关系r4=r1=R2。主体构件底部的六个细缝用于限制滑块上的六根金属小杆,所以应满足关系r3<d。假设集装凹槽半径为R(凹槽顶部的“镶边”尺寸较小,可先忽略),则要求有R5>=R,R4<R并且R6比R小的多。在这些尺寸的约束下,吊臂才能顺利安装,并且与集装箱良好地结合,提高容错率。

对于转换结构,下端凸起和上端凹槽的长度应相等,并且为了提高容错率,上端凹槽的半径应比下端凸起的半径稍大。

3 简要受力分析

此结构将集装箱吊起后,集装箱的重力以及其他阻力都将由吊臂上的六根金属小杆承受。图7是金属小杆与集装箱顶部凹槽接触点的剖面图,从图中可以清晰地看到吊起集装箱后金属小杆的位置状态。6根金属小杆顶住凹槽的内壁,凹槽顶部的突出来的“镶边”限制了金属小杆的滑出。金属小杆将集装箱的重力传递到了滑块上,由于6根金属小杆的对称性,滑块受到的横向力相互抵消,只有受到竖直向下的力。滑块上的牵引绳将承受这一竖直向下的力,而牵引绳是由电动机提供拉力的,因此电动机的扭矩要够大,另外牵引绳也要足够牢固。

对于转换结构,它的受力则比较简单,只受到了向下的拉力。但是集装箱吊起后,转换结构需要变“软”,这时如果有海风造成集装箱何吊臂的晃动或者擺动,那么转换结构将需要为其提供摆动的向心力。因此转换结构上的吊绳受力会比吊臂的牵引绳大一些,那么其电动机的扭矩也要相应大一些。

4 实际吊装实验

该次实验将采用3D打印的吊臂结构进行实物测试,其中底部封闭盖、滑块以及主体构件均采用3D打印得到,而滑杆则是由铝合金光轴代替,金属小杆则用大号的绣花针代替,顶部电动机用一个小舵机代替,组装完成后的效果如图8(左)所示。集装箱采用纸箱代替,在上方制作一个圆柱形凹槽,如图8(右)所示。如此一来,控制舵机的转动,即可改变滑块在滑杆上的位置,控制金属小杆的张开或收起,进而使吊臂与箱体固定或者分离,实现预期功能。

该次实验采用STM32F103C8T6作为主控,输出一路PWM控制舵机,周期为20 ms,占空比为1.36 ms和1.90 ms,其中占空比为1.36 ms时金属小杆最大限度地收起,此时可以顺利插入集装箱,占空比为1.90 ms时,金属小杆撑开到与集装箱凹槽的直径相同,此时可以顺利地将集装箱吊起。图9为吊臂插入集装箱凹槽后控制舵机撑开金属小杆,将其吊起的效果图。

5 结论

港口集装箱吊运的对位环节在集装箱吊运过程中非常容易受干扰,也是难度非常大的步骤,这也在很大程度上限制了集装箱吊运自动化的发展。该文通过提出一种新型的岸桥吊臂结构以及与之配套的集装箱结构,大大降低了对位环节的难度。并且通过实际的吊装实验,验证了该方案的可行性。该文提出的吊臂结构和转换结构结合能够大大提高对位环节的容错率,同时转换结构的存在可以减小吊臂硬性结构带来的受海风影响大的问题。如果此结构得到应用,将可以攻破港口作业全自动化的“最后一公里”,促进港口实现完全自动化。

参考文献

[1]贾大山,徐迪.2018年沿海港口发展回顾与2019年展望[J].中国港口,2019(1):4-12.

[2]黄伟,赵德安,刘晓洋.基于机器视觉的港口集装箱卡车防吊方法研究[J/OL].软件导刊:1-5.

[3]程泽坤,刘广红,何继红.洋山港四期全自动化集装箱码头总体布置创新[J].中国港湾建设,2016,36(10):1-7.

[4] 何继红.自动化集装箱码头装卸工艺系统应用现状与展望[J].水运工程,2018(6):199-203.

[5] 韩晓龙,樊加伟.自动化港口AGV调度配置仿真分析[J].重庆交通大学学报(自然科学版),2016,35(5):151-154,164.

[6] 卢靖雯.集装箱码头装卸作业效率影响因素分析[J].珠江水运,2019(1):86-87.

[7]陈斌,潘洋,夏祯捷,等.自动化集装箱码头岸桥远程操控的人因问题[J].集装箱化,2018,29(12):16-18.

[8]何继红.自动化集装箱码头装卸工艺系统应用现状与展望[J].水运工程,2018(6):199-203.