多层共挤吹塑薄膜的后结晶行为对薄膜性能的影响

杨伟 顾静 刘丽娜 钱吉鸣 周钰明 卜小海,3

(1.江阴升辉包装材料有限公司,江苏江阴,214411;2.东南大学化学化工学院,江苏南京,211189;3.南京工程学院材料科学与工程学院,江苏南京,211167)

1. 综述

近年来多层共挤薄膜因其与复合薄膜性能的差异,在食品包装、化学医药、电子技术以及传统的工农业等领域得到了越来越广泛的应用[1-4]。

多层共挤薄膜的生产工艺按冷却方式的不同一般可分为上吹风冷与下吹水冷两种方式。由于冷却方式与冷却程度的不同,薄膜的结晶程度也不同。水冷骤冷的薄膜结晶度远低于相同结构上吹风冷工艺的产品,因此水冷工艺可以获得比风冷工艺更佳的柔软度与更优的透明度。无论是上吹风冷法或下吹水冷法生产的薄膜,成膜后薄膜内部的结晶行为并未完全结束,仍存在一定程度的后结晶。后结晶作用会引起薄膜力学性能及光学性能某些技术指标的改变,如尺寸收缩、雾度增加、力学性能增减等,忽视后结晶过程对薄膜的影响可能会在生产与产品应用过程中造成难以预料的损失[5,6]。

本文通过 DSC法分析了多层共挤薄膜的后结晶变化,并研究了其后结晶行为对产品带一系列性能的影响。

2. 试验部分

2.1 样品

2.1.1 上吹风冷聚酰胺/聚氯乙烯(PA/PE)中阻隔薄膜

上吹风冷聚酰胺/聚氯乙烯(PA/PE)中阻隔薄膜,真空袋产品,7层结构,厚度为70 μ m。

加工工艺为:PE挤出机温度:200℃,205℃,210℃,210℃,215℃;模头温度:220℃。PA挤出机温度:220℃,250℃,250℃,250℃;模头温度:255℃。BUR=1.38,DDR=23.08。

2.1.2 下吹水冷PP/PE透气薄膜

下吹水冷 PP/PE透气薄膜,热成型产品,8层结构,厚度为100 μ m。

加工工艺为:PE挤出机温度:200℃,205℃,210℃,210℃,215℃;模头温度:220℃。PP挤出机温度:205℃,210℃,215℃,220℃;模头温度:230℃,BUR=1.5。

2.2 设备与仪器

(a) 7层上吹风冷吹膜机(进口);

(b) 8层下吹水冷吹膜机(进口);

(c) 差示扫描量热仪(DSC,德国耐驰);

(d) XLW 智能电子拉力试验机;

(e) WGT-S透光率雾度测定仪。

2.3 测试方法

(a) DSC法测定结晶度[7];

(b) GB 13022-1991塑料薄膜拉伸性能试验方法;

(c) GB/T 2410-2008 透明塑料透光率和雾度的测定。

3. 结果与讨论

3.1 薄膜后结晶前后的结晶度对比

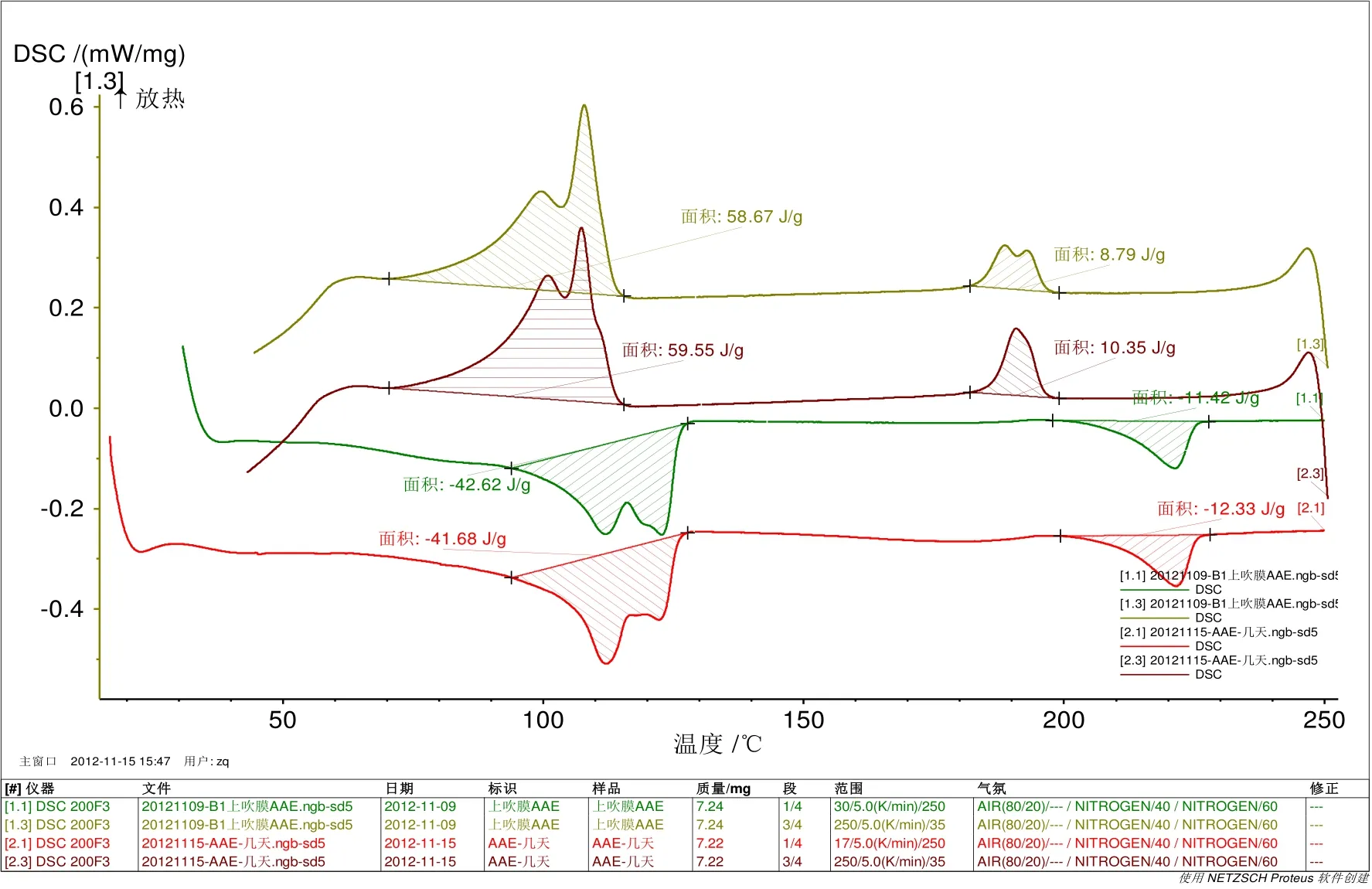

图1为上吹风冷PA/PE薄膜刚下机与稳定后的DSC图。

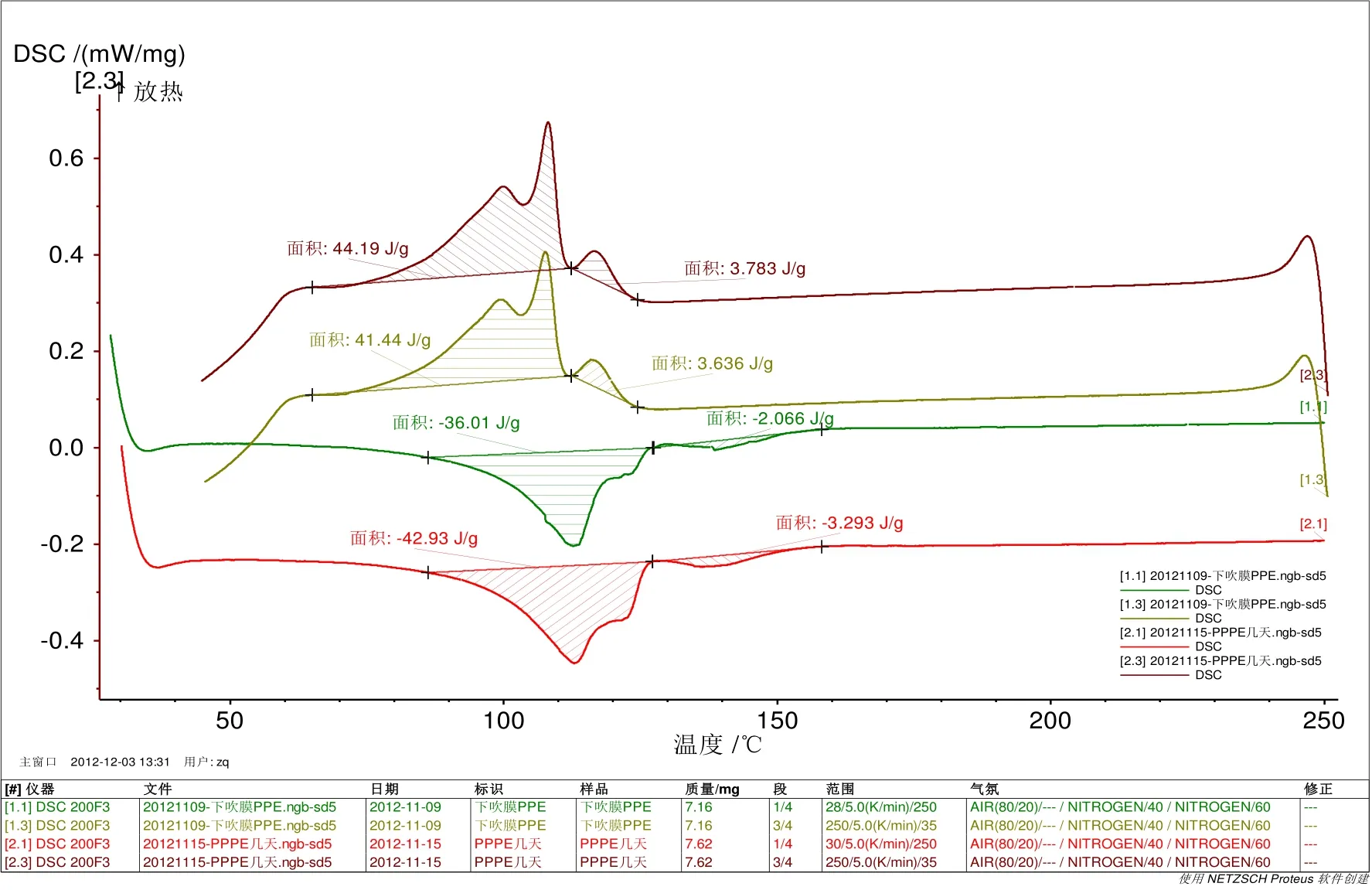

图2为下吹水冷PP/PE薄膜刚下机与稳定后的DSC图。

图1 上吹PA/PE薄膜刚下机与稳定后的DSC图

3.1.1 结晶度的计算

结晶度计算方法为 DSC峰面积计算法:Xc=(H-H1)/△Hf。

Xc:结晶度;H-H1:熔融焓差值;△Hf:理论熔融焓。

理论熔融焓:△Hf(PA)=195 J/g;△Hf(PP)=209 J/g;△Hf(PE)=293 J/g。

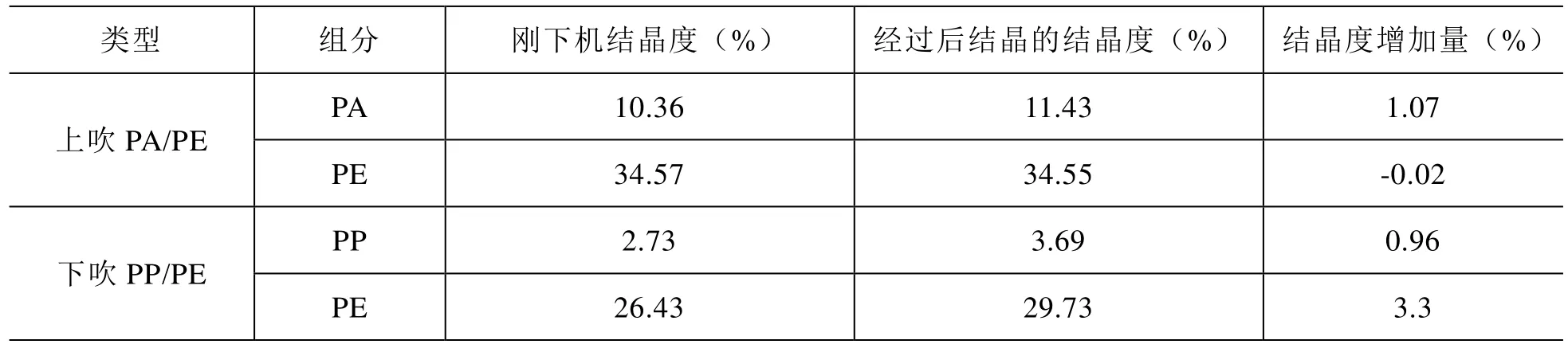

3.1.2 上吹PA/PE和下吹PP/PE后结晶情况

上吹PA/PE和下吹PP/PE的后结晶情况表1所示。由表可知,后结晶后,上吹PA/PE中的PA组分结晶度增加1.07%,PE组分结晶度基本保持不变;下吹PP/PE中的PP和PE组分结晶度分别增加了0.96%和3.3%。无论是上吹风冷或下吹水冷工艺生产的多层共挤薄膜,均存在后结晶现象,下吹水冷工艺中 PE层的后结晶行为比较明显,而上吹的PE层几乎无后结晶。

图2 下吹PP/PE薄膜刚下机与稳定后的DSC图

表1 上吹PA/PE和下吹PP/PE后结晶情况

图3是上吹风冷法和下吹水冷法对共挤薄膜的冷却曲线。通过冷却曲线可知,上吹风冷法的冷却速度低于下吹水冷法,收缩率远低于下吹水冷法。究其原因,主要是上吹法中,冷却媒介空气的比热容小于水的比热容,整个冷却过程传热较慢。因此,风冷过程薄膜的冷却速度较慢,对于 PE这一类易结晶的材料有充分的时间和良好的环境进行结晶,能够在吹膜过程中基本结晶完全;而在水冷法中,传热快,冷却速度快,晶体在未生长完全时即被强制冷却,结晶的完成度远低于上吹法,导致在后续的存放过程中下吹法生产的薄膜较上吹法更易产生后结晶。

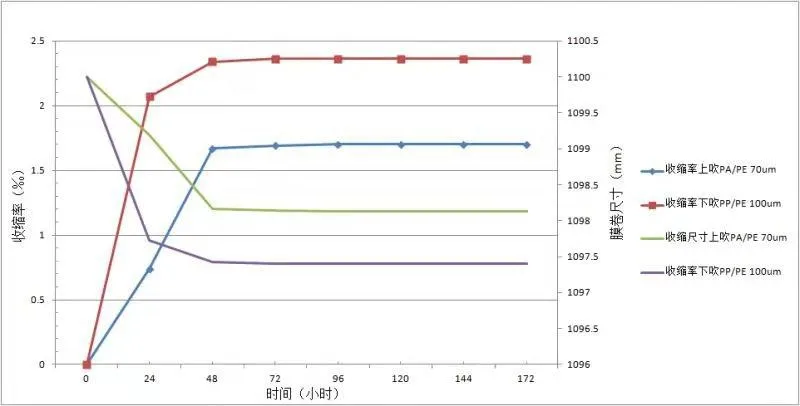

3.2 后结晶对薄膜尺寸的影响

薄膜经过后结晶后,体积会发生一定程度的缩小,在尺寸上发生了明显的变化,具体表现在宽度方向(TD方向)发生了很明显的收缩。随着时间的增加,下吹水冷法生产的薄膜在宽度上的收缩率较上吹法更为明显,结果如图4所示。

图3 共挤薄膜冷却曲线

图4 薄膜宽度方向上的收缩率变化图

3.3 后结晶对薄膜雾度的影响

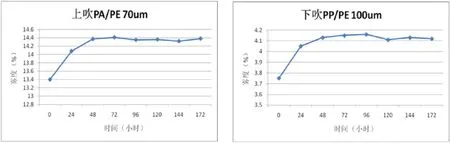

图5是薄膜雾度随着后结晶时间增加而产生的变化曲线图。随着时间的增加,上吹法和下吹法生产的薄膜雾度均呈现整体增加的现象。

图5 雾度的变化

以 172小时候为观察点可以发现,上吹PA/PE共挤膜雾度增加了1.00%,下吹PP/PE共挤膜雾度增加了0.35%。

通过分析可知,随着时间的推移,薄膜后结晶过程持续进行,晶粒直径不断增大,自然光透过薄膜时所造成的散射现象也相应地增加,因此薄膜稳定后的雾度值会较刚下机时测试的雾度值要大。

由于下吹水冷的骤冷特点,导致下吹法后结晶程度更深,因此,下吹水冷法生产的薄膜在雾度上的增幅较上吹法更为明显。

3.4 后结晶对拉伸强度与弹性模量的影响

经后结晶过程,薄膜断裂伸长率降低,尤其在纵向方向更为明显,弹性模量增加;而后结晶对拉伸强度影响不大。弹性模量均有增加。具体情况如表3所示。

表3 后结晶对拉伸强度与弹性模量的影响

4. 结论

本文通过 DSC法分析了多层共挤薄膜后结晶的具体情况,并对其产生的光学性能和力学性能影响等进行了研究,得到以下结论:

1) 下吹水冷工艺生产的薄膜比上吹法生产的薄膜后结晶程度更高,下吹水冷工艺的薄膜雾度低,柔软度高,主要用于在线成型包装,可以很好地展示出内容物。上吹工艺的薄膜主要用于制袋、复合使用;

2) 经过后结晶过程后,薄膜的宽度尺寸会发生一定的缩减,在吹膜过程中膜卷宽度需要有一定放量,需待结晶完成后才能分切使用,才可保证尺寸的准确性,尤其是用于对尺寸准确性要求更高的线包装薄膜;

3) 经过后结晶过程后,薄膜的雾度会有一定的增加,且随后结晶程度的增加而增加;

4) 经过后结晶过程后,薄膜的弹性模量增加,断裂伸长率减小,拉伸强度略有降低。

多层共挤薄膜的后结晶现象普遍存在于薄膜生产过程中,为了避免后结晶带来的结晶度增加、尺寸收缩以及光学、力学等性能的变化,薄膜在生产完成后,需要在相对温和的环境下静置熟化一段时间,避免产品出库后与实际要求的质量指标参数不一致等不良现象发生。