基于机器视觉的汽车半轴花键参数检测

江 磊,朱华炳,王 烽,赵明利

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

汽车半轴的功能主要是将减速器的扭矩传递到驱动轮的轮毂上,其内端带有花键,花键的加工质量对半轴的使用寿命、联结性能都有着很大的影响[1]。目前,对于花键的检测,工厂采用人工抽检的方式,利用量棒、游标卡尺、千分尺或目测等方法来检测花键,漏检率高,花键质量难以保证。

机器视觉的快速发展为生产制造提供了更多的解决方法,机器视觉在检测生产中的应用也越来越广泛,如秦豆豆等设计搭建视觉检测平台来计算冲压件的外观以及几何尺寸和中心坐标[2],董芳凯等基于机器视觉对阀门零件的同轴度的测量进行了研究[3],此外,机器视觉还广泛应用于交通[4-5]、缺陷检测[6]、分拣识别[7-8]以及农业检测[9-10]等领域,给检测生产带来了极大的效率和便利。但是视觉检测还没有运用到半轴花键的测量上,关月等曾利用视觉技术来检测小模数的样板花键参数[11],但搭建的平台测量对象受限于小尺寸小模数的塑料花键,工业检测应用受到限制。

针对上述问题,本文将机器视觉技术应用到汽车半轴的花键参数检测中,实现花键的多参数检测。

1 半轴花键视觉检测系统

1.1 半轴花键视觉检测的设计

半轴花键检测系统整体分为硬件和软件两大部分,硬件部分包括CCD相机、工业镜头、光源和计算机等,主要负责图像采集部分的工作;软件部分分为图像采集辅助软件Mindvision、图像处理软件Halcon以及系统用户软件。系统示意图如图1所示。

图1 半轴花键视觉检测系统示意图

1.2 半轴花键视觉检测实验平台的搭建

针对企业生产的半轴规格,本检测系统选用Industrial Vision生产的HT-U300C相机,焦距8mm工业镜头,照明方案选用环形光源,实验平台搭建如图2所示。

图2 半轴花键视觉检测实验平台

2 相机的标定

在机器视觉检测系统中,由于光学镜头的成像特性,所采集到的图片都存在一定的畸变,对于本花键参数测量系统,畸变导致的图像几何失真将直接影响后续的图像处理及参数测量,因此必须对检测系统进行标定从而矫正图像的畸变。另一方面,本系统基于图像处理的花键检测所测量的是花键图像的像素尺寸,为了得到花键的实际物理尺寸,则必须得到该系统的像素尺寸与物理尺寸的当量关系,所以须对系统标定从而得到像素当量。

使用Halcon标定板可以快速对检测系统进行标定,标定精度可以达到±150nm[12],适合高精度的测量工作,本系统采用48mm×48mm原点阵列标定板,通过标定可以得到相机焦距f,像元尺寸Sx、Sy,畸变系数k,投影中心在成像平面的垂直投影Cx、Cy如表1所示。

表1 相机标定参数结果

另外,经过标定可以得到,本系统的像素当量为56.0064μm/pixels。

3 花键的图像处理

3.1 图像的预处理

根据检测要求,本次检测有效区域主要是花键的齿廓部分。由于采用的环形光源,通过观察到采集到花键图像,可以发现其端面存在划痕磨损等,这些细节会直接影响后期的轮廓提取。另一方面,由于花键齿形较小,在采集到的图片中,轮廓提取时与环境区分度不高。由于上述原因,在轮廓提取前必须在Halcon中采用相关算子对花键原始图像进行预处理。

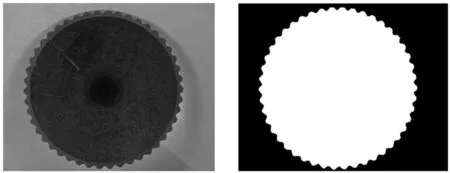

本系统的主要预处理步骤有:灰度化处理、图像增强、阈值分割,图像变化如图3所示。

(a) 原始图像 (b)灰度化处理

(c) 图像增强 (d) 阈值分割 图3 图像预处理过程

3.2 轮廓提取

图像的边缘表达了图像的基本特征,对于本检测系统来说,花键的边缘轮廓是待检测的关键特征,因此,图像的边缘提取对本检测系统意义重大。提取边缘时根据像素级别分为像素边缘提取和亚像素边缘提取。传统的边缘提取精度一般只能达到一个像素,本系统采用的CCD相机芯片中,一个像素的尺寸为3.2μm,如根据像素边缘提取,花键边缘信息会由于像素之间的距离呈现锯齿状,影响真实轮廓的提取精度,致使整体系统达不到检测要求。亚像素边缘提取是在像素基础上,对像素单位进行进一步细化,这种方法可以在相机硬件条件不变的情况下,通过软件算法来提高轮廓检测精度。在亚像素级别下,采用Canny算子对花键端面轮廓进行边缘提取。提取边缘信息如图4所示。

图4 花键轮廓信息

4 参数检测

4.1 花键基本参数的确定

渐开线花键的基本参数有齿数、大径、小径,在视觉检测系统中,检测上述参数的前提是找到花键端面的中心点,之后在此中心点的基础上,进行大径和小径的拟合,从而求得花键的一系列参数。

(1)花键中心的确定

本文通过三点定圆的方式对花键的大径进行拟合圆,得到花键的几何中心点O(x0,y0)。具体流程如下:

1)采集的花键端面图像轮廓处理后,每3个不相邻的大径键齿顶点进行一次圆拟合,多次拟合后,得到若干个花键的大径圆Oi及圆心的坐标值O(xi,yi);

2)计算大径圆圆心的算术平均值:

(1)

(2)

多次拟合可以有效减小系统的随机误差,最终计算得到的花键中心坐标表达式为:

(3)

(2)花键大径参数检测

上文中已经求得了花键中心的坐标位置,在花键的端面轮廓中,以O(x0,y0)为圆心,花键大径的键齿顶点(xai,yai)为圆边界做圆Oai,则圆Oai的直径dai即为花键的大径,通过Z个键齿顶点多次作圆,计算dai的算术平均值即为花键的大径da。

(4)

(3)花键小径参数检测

在花键的端面轮廓中,以花键中心O(x0,y0)为圆心,花键小径的键齿槽顶点(xfi,yfi)为圆边界做圆Ofi,则圆Ofi的直径dfi即为花键的小径,通过Z个键齿槽顶点多次作圆,计算dfi的算术平均值即为花键的小径。

(5)

(4)花键齿数检测

在花键的端面轮廓中,以花键中心O(x0,y0)为圆心,d(df (6) 图5 花键齿数检测示意图 跨棒距M的一般检测方法为人工选取两根量棒,放置在花键相对180°或接近180°的两个齿槽中,然后通过外测量工具测量两根量棒之间的距离,也即跨棒距M,若测量值M在理论跨棒距范围(Mmin,Mmax)之间,则该花键跨棒距合格,见图6。确定跨棒距M的分析过程如下: 图6 花键跨棒距检测示意图 当花键为偶数齿时: (7) 当花键为奇数齿时: (8) 通过上式可以看出,花键的跨棒距M与花键的齿厚S存在定量关系,因此,花键跨棒距的检测问题可以转化为花键齿厚的检测。对于齿厚的检测,如图7所示,在花键轮廓的基础上,生成花键的分度圆轮廓,可以得到两轮廓之间的若干交点1、2、3、4…,根据齿厚定义,交点1-2、3-4、5-6…之间的弧长即为花键的齿厚Si。通过对比Si是否在(Smin,Smax)的设计齿厚范围,从而判断该花键跨棒距是否合格。 图7 花键齿厚检测(截取部分) 在Windows平台下,联合HALCON和C#,开发出半轴花键视觉检测的系统软件。选用型号D896的半轴作为被检测对象,该半轴的花键模数1.667mm,齿数31,基本齿形压力角20°,变位系数0.8。通过游标卡尺多次测量并记录待测花键的大径和小径,然后取其平均值作为卡尺测量值;再将待测花键通过本检测系统测量得到一组数据,作为系统测量值,通过对比两组数据之间的差值就可以得到本半轴花键检测系统的测量精度,如表2所示。整个系统运行界面如图8所示。 表2 卡尺检测值与系统检测值对比 图8 系统运行界面 根据表2可知,卡尺检测值与系统检测值之间的相对误差基本控制在0.2%以内,满足测量要求,论证了本测量系统的可行性。 针对半轴花键的检测问题,本系统应用机器视觉技术,通过采集花键端面图像,对图像进行一系列处理,得到花键的轮廓信息,并在此基础上实现对汽车半轴花键参数的检测,从而快速判断花键加工质量合格与否,解决了工厂实际生产中的花键检测问题。本检测系统避免了传统检测方法的弊端,提高了检测效率,降低工人的劳动强度,同时也提高了生产检测环节的自动化程度,对于企业的花键检测有一定的实际意义。

4.2 花键跨棒距检测

5 实验

6 结束语