热镀锌钢带锌渣的形成机理及改进措施的探究

王鲲鹏,卢秉仲,刘 洋,孙 鹏

(本钢板材有限公司技术研究院,辽宁 本溪 117000)

热镀锌板以其良好的耐腐蚀性、可加工性以及较低的成本,越来越受到市场的青睐,并且正在逐步取代电镀锌及冷轧板在汽车外板和家电板获得广泛的应用[1,2]。这样对热镀锌板的表面质量提出了更高的要求,受热镀锌生产工艺的影响,锌渣成为影响热镀锌产品表面质量的主要缺陷之一,对本钢冷轧厂热镀锌生产线进行统计,因锌渣降级的产品占总降级量的20%以上,并且锌渣除了危害产品质量外,还会在锌锅底部沉积,隔绝热量,导致锌液升温困难,燃料消耗增加。因此如何改善锌渣缺陷是提升热镀锌产品表面质量,降低生产成本的首要任务[3]。

1 锌渣的形成机制

锌渣是由钢带进入锌锅时,带钢表面残存的一些铁粉被带入锌锅,铁粉粒子与锌液发生反应,形成由锌铁化物、铁铝化物及氧化物组成的聚合物就是锌渣[4]。利用扫描电镜对锌渣的形貌及成分进行分析如图1、表1所示,可以看出锌渣的主要成分为Al、Fe、Zn、O元素,且锌渣和正常锌层之间没有明显界限。

表1 锌渣组成成分

图1 锌渣形貌照片

锌渣按形态可分为浮渣和底渣两类。主要由锌渣的密度决定,密度大于锌液的锌渣沉于锌锅底部,主要由六面晶体性的δ相(FeZn7)颗粒和锌液构成。浮渣主要由Fe2Al5、氧化物及锌液构成,有时也会夹带少量δ颗粒,由于悬浮渣中铝含量相对较多,其密度小于锌液,因此浮渣悬浮在锌液中或者漂浮在锌液面上[5]。可见,无论是低渣还是悬浮渣Fe都是重要的组成元素,因此控制锌液中铁的含量是控制锌渣的关键。

在现代生产中,锌液中的铁主要有3个来源:清洗后带钢表面的残铁、带钢表面铁的溶解、锌锭中所含的铁。其中,带钢进入锌锅后铁的溶解是锌液中铁的主要来源。反应方程式为。

2 影响锌渣产生的主要因素

2.1 锌液含铝量对锌渣的影响

在热镀锌生产中,铝是锌液中重要的添加元素,它可以增加基板与锌层之间的附着力,提高锌层的光洁度,防止锌铁合金过度生长,在465℃下锌液中锌渣量随锌液中铝含量的变化而变化。锌液中有效铝含量小于0.13%时,铁的溶解随锌液铝含量的升高而降低,当锌液有效铝含量大于0.13%时铁的溶解随锌液铝含量的升高而升高,锌渣的尺寸和数量也会大幅提高,并且当锌液中有效铝含量在0.04%~0.09%时,δ相与Fe2Al5相颗粒并存,当铝含量升高时,Fe2Al5增大,到铝含量达到0.13%时,δ相消失。这说明随着锌液有效铝含量的增加,底渣向浮渣转变,化学方程式为。

2.2 锌液温度对锌渣的影响

铁在锌液中的溶解度随锌液温度的变化而变化,因此锌锅中锌液温度的变化是影响如锌锅钢带铁损量的主要因素。当锌锅内锌液温度处于500℃左右时,铁损量随时间的延长极具增加,当锌液温度低于500℃时,铁损量随时间的延长缓慢增长。当温度达到650℃以上时,锌液对钢带的侵蚀是破坏性的,无法完成正常的镀锌作业。长期的生产经验表明,热镀锌时锌锅的最适宜温度为450℃~465℃。在此温度范围铁损钢带的铁损量随时间的延长上升幅度缓慢,且铁损增加量短时间内趋于平缓。且锌液温度适当降低可以减轻锌液表明因被氧化而产生锌渣,但锌液温度过低会导致锌液流动性变成,影响气刀吹扫效果。

2.3 表面清洗质量的影响

热镀锌的原料为经过酸洗、冷轧后的冷硬钢卷,带钢表面会存在一些残留物,主要为未油脂、铁粉颗粒和周围环境的灰尘等,这些残留物一旦进入锌锅中就会影响锌液的清洁度、增加锌液的铁含量,使锌渣增多。因此,热镀锌前部的清洗段的清洗效果越好,带钢入锌锅时表面残留物就越少,生产锌渣的量也就越少。

3 锌渣控制攻关

本钢热镀锌生产线在实际生产过程中,带钢表面时常出现许多大小不规则的锌渣,为提高产品表面质量,对锌渣缺陷控制进行攻关,结合实际生产对锌锅工序工艺制度进行对比试验。为减轻清洗效果对对比试验的干扰,对清洗段进行优化。对清洗段带钢轧制线进行标定与调整、对清洗段存在水平偏差的各支撑辊进行新标定与调整、优化循环系统及喷梁清洗周期、喷梁角度的调整等。经过调整清洗效果有明显改善,清洗后带钢反射率达到90%以上。

控制锌渣的关键是控制锌液中的铁含量,而锌液中铝含量和锌锌液温度是影响锌液铁含量的主要因素。通过文献可知,锌液中有效铝含量在0.11%~0.13%时,铁在锌液中的溶解量最低,铝含量过高或者过低都有可能造成锌液铝含量的增加。但在实际生产中,受锌液成分不均、锌渣含铝量等因素的影响,锌液有效铝含量几乎不可能测得,因此实际生产一般将锌液中全铝含量控制在0.18~0.24之间。综合考虑铁损、锌液流动性和工艺控制的可行性,锌液温度应控制在450~460之间。

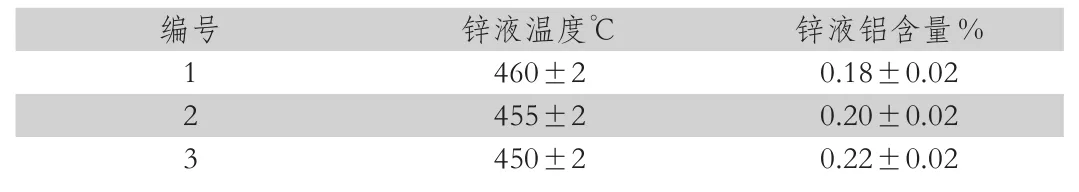

结合本钢热镀锌产线的实际生产进行对比试验,试验钢种为DC54D+Z,规格为0.7mm*1500mm,对比试验工艺设计如表2所示。

表2 对比试验工艺设计

生产过程工艺控制稳定,设备运行良好,过渡料充足,生产结束后取样对性能进行检验如表3所示,检验结合表明锌液温度变化对钢带性能无影响。取300mm×300mm试样就行锌渣分析如表3所示。

表3 三组对比试验力学性能

通过表3分析得出,经测量编号a锌渣数量相对较多,其中大于4mm的锌渣约15个;编号b大于0.3mm锌渣11个,大于0.4mm锌渣1个;编号c锌渣数小于20个,其中尺寸大于4mm的锌渣4个。

4 结论

①锌液温度对钢带力学性能几乎无影响。②3组工艺中编号b对锌渣的控制效果较好,由于编号a工艺锌液温度较高、锌液铝含量较低,不利于锌液中铁含量的控制,造成钢带表面锌渣较低;编号c工艺对锌渣控制效果有所改善,但是不如编号b,主要原因在于锌液铝含量超过控制锌液铁溶解度的最佳值,导致锌液铁含量随着锌液铝含量的升高而升高,造成钢带表面锌渣量增多,并且编号c工艺中锌液温度较低,不利于锌液流动性,不利于后续气刀吹扫效果。综合考虑应选编号b组工艺生产。