永磁内装式矿井提升机应用技术研究

李玉强 谢德凌

(1.山西机电职业技术学院,山西省长治市,046011;2.贵阳高原矿山机械股份有限公司,贵州省贵阳市,550000)

矿井提升机是连接井上和井下的“咽喉”要道,是运送矿山物料、设备和人员的关键设备。矿井提升机的技术水平和可靠程度决定了矿井的生产效益和安全生产水平。矿井提升机的技术发展历史悠久,驱动方式从原始的牲畜力到蒸汽机,再到电力拖动和现代自动化控制的交—直流电机变频控制直联驱动。我国最初的提升设备是仿制前苏联的设计制造,后又发展到自行设计制造。1953年,抚顺重型机器厂制造了我国第1台单绳缠绕式双筒提升机;1958年,洛阳矿山机器厂设计制造了我国第1台井塔式JKM2×4多绳摩擦式提升机,1960年又设计生产了1台井塔式 JKM3×4多绳摩擦式提升机,并逐渐形成批量生产能力,摆脱了依赖进口的局面[1]。据统计,全国生产或引进的矿井提升设备约有12000台,目前同时服役的矿井提升设备约有7000台[2]。

目前,国内外普遍使用的矿井提升机主要由电动机、减速器、联轴器、制动装置、主轴装置、液压站、润滑站、电控系统等组成。较先进的驱动连接方式是去掉减速器用电动机和主轴装置直接相连接的直联式矿井提升机。此类矿井提升机有减速器、联轴器、润滑站等环节,存在维护量大、传动效率低、设备安装占地面积大、能耗高、基建投资大等问题。基于此,研发了永磁内装式矿井提升机。

1 永磁内装式矿井提升机的应用发展

永磁内装式矿井提升机与传统矿井提升机的传动形式不同,它是一种机电一体化的新型矿井提升机。其连接方式不是简单地把电动机装在摩擦轮中,而是将机械和电气部分融为一体,摩擦轮作为电动机的外转子,同时具有承载钢丝绳载荷的双重功能;电动机定子与摩擦轮采用同轴同心布置,即摩擦轮的轴同时为电动机定子的轴,转子在外,定子在内,摩擦轮和电动机合二为一,电动机处于2个主轴承正中间,减小了影响电动机偏心距的因素,提高了运行的安全可靠性。1988年,世界上第1台内装式矿井提升机在德国豪斯·阿登矿的新鲁姆贝格7号井投入运行。该矿井提升机机械部分由德国的GHH公司制造,电控部分由西门子公司制造, 其摩擦轮直径为6.5 m,电动机额定功率为2200 kW。 该矿井提升机体现了较高的机电相互融合性和高度机电一体化,使提升机的传动技术进入了一个崭新的阶段[3]。内装式矿井提升机具有以下优点:

(1)安全可靠,当制动器失效后,电动机变为发电机,产生反方向制动力矩,防止飞车事故的发生;

(2)节能高效,省去了减速器、联轴器、润滑站等中间环节,整机效率可达95%以上,综合节电比传统提升机节约37%以上,由于无中间环节,基本无故障;

(3)结构紧凑,电动机不需要安装基础,减小了机房占地面积,特别是对塔式矿井提升机而言,可降低井塔造价,减少基础施工量30%,井下硐室相应的空间小,投入硐室成本低;

(4)机械效率高,电动机的转矩直接传递给摩擦轮的筒壳,传动链短且传动效率高;

(5)改善主轴运行条件,主轴装置两端受力对称,使得主轴及轴承受力均匀,同时改善了主轴的刚度,不必采用电动机转子悬挂式结构,减小了主轴的挠度,使电动机转子和定子之间的气隙偏差减小,运行更稳定;

(6)机电一体化,只需维护电动机,维护量小,运行费用较低。

既然机电一体结构具有这么多明显的优点,那么为什么从1956年发明到1988年实现应用还要经过32年的漫长时间才成功呢?原因就是当时大型提升机的驱动电机只能采用慢速直流电机,它的整流子需要经常维护,不适宜装到滚筒中去;更何况让整流子作为转子的一部分去与滚筒结成一体,是不可能实现的[4]。

一段时间以来,内装式矿井提升机的缺点是设备价格昂贵,2005年,原国投新集能源股份有限公司刘庄矿引进的2套井塔式4.65×6内装式矿井提升机,当时的费用高达2亿多元。我国使用的内装式矿井提升机均为国外高价全套引进,如开滦集团东欢坨矿副井1994年引进1台落地式4.3 m矿井提升机;永夏矿区陈四楼矿主井 1996年引进1台落地式4 m矿井提升机,均为德国西玛格公司制造。内装式矿井提升机只是矿井提升机发展中的一个新的形式,是机械和电气完美的结合,随着关键核心技术的不断突破与应用,它将逐步取代直联式矿井提升机。在国内,贵州高原矿山机械有限公司率先研发和应用内装式矿井提升机填补了国内研发和生产应用的空白,并达到了国际先进水平,逐步替代进口矿井提升机。

2 永磁内装式矿井提升机原理及设备构成

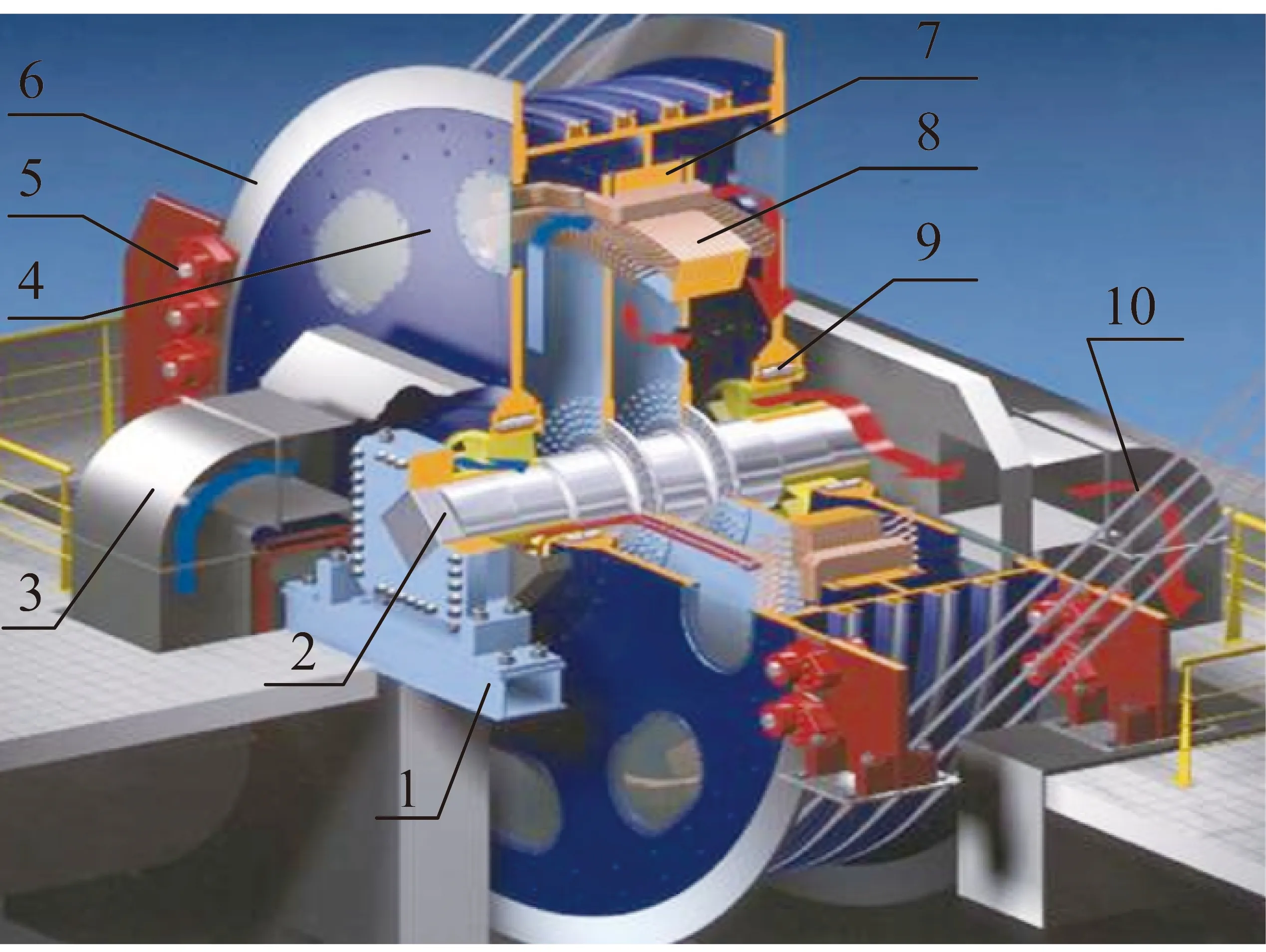

永磁矿井提升机主要采用外转子永磁同步电机原理制成,永久性磁铁置于滚筒内壁,作为永磁电机外转子。内定子工作绕组线圈装于提升机主轴上,滚筒通过两侧腹板、轴承与主轴连接,并固定在轴承座上,永磁内装式矿井提升机驱动系统内部结构如图1所示。

根据需要,可设计成16~100极的永磁体,电压等级有380 V、660 V、1140 V、3 kV、 6 kV 、10 kV系列,功率有90~10000 kW系列,额定频率为0.01~20 Hz系列的低频永磁矿井提升机。它的工作原理为:外转子内壁上安装有N极(绿色)和S极(黄色)永磁体磁极,内定子绕组通电后产生三相的旋转磁场,三相对称电流合成旋转磁场与外转子永久磁体产生的磁场相互作用产生扭矩力,利用磁力带动外转子同步旋转,转速由同步驱动装置控制,通过调节频率控制转速,实现变频控制,永磁内装式矿井提升机驱动原理如图2所示。

1-支撑座;2-主轴;3-散热器进风口;4-滚筒;5-制动器;6-制动盘;7-永磁体;8-定子;9-滚子轴承;10-提升钢丝绳

图2 永磁内装式矿井提升机驱动原理

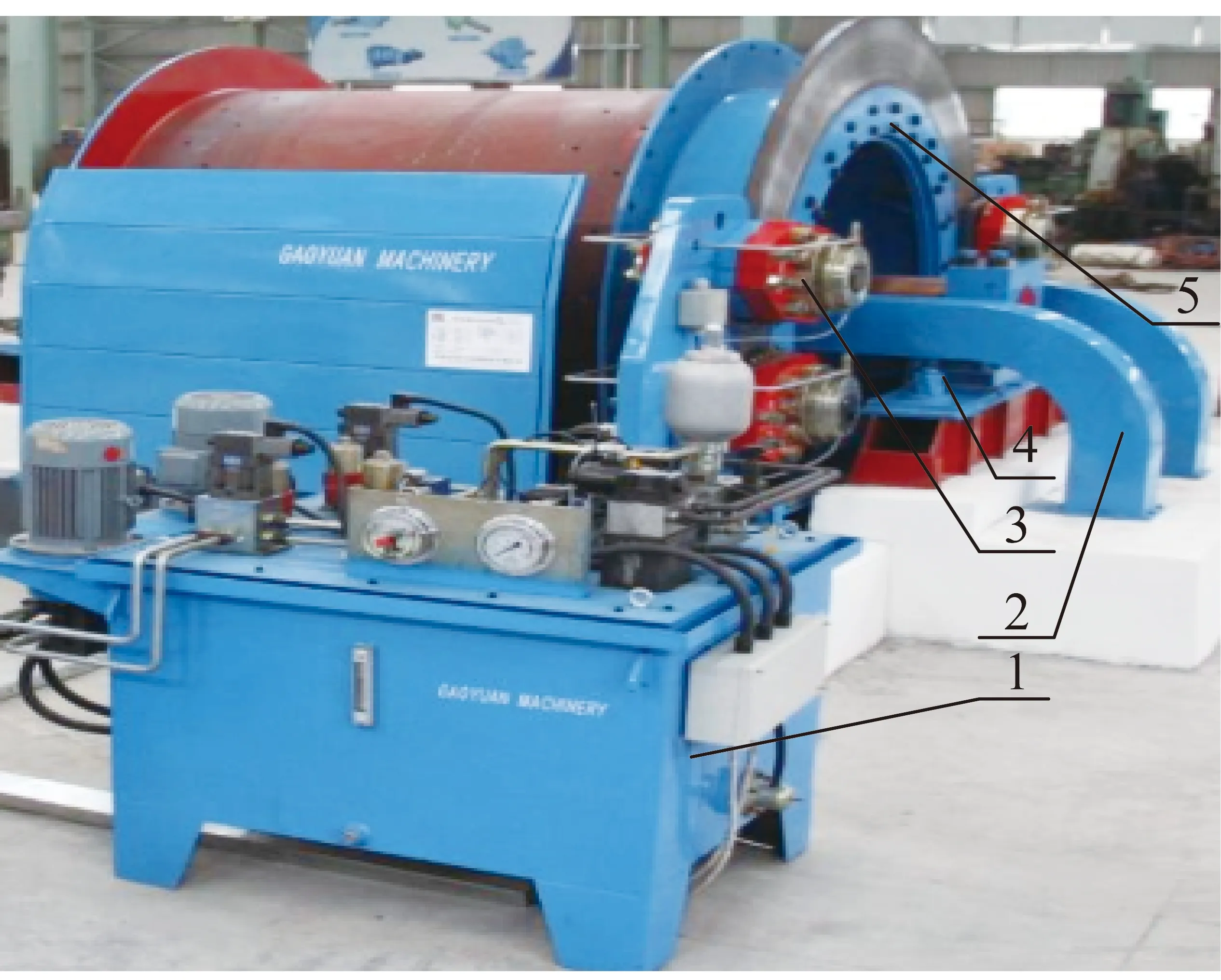

永磁内装式矿井提升机是对传统矿井提升机的传动方式进行创新设计,直接将永磁电动机内置于滚筒,实现传统提升机的重大技术变革。它由主轴、支撑座、有绕组定子铁心、滚筒组件(单绳和多绳)、制动器、转子装配组件、冷却系统、液压站、制动系统、电控装置等组成,永磁内装式矿井提升机系统组成如图3所示。

3 永磁内装式矿井提升机关键技术研究

随着现代科技的迅猛发展,永磁内装式矿井提升机新技术的应用日新月异,已经成熟应用到生产现场的关键核心技术如下所述。

(1)提升容器的悬停技术。该技术是在盘式制动器不施加制动力的情况下,永磁内装式矿井提升机可在任意工作速度下把满载重物的提升容器悬停在任意位置而不下滑,这样可以使永磁内装式矿井提升机在满载的状态下先打开盘式制动器,电控系统在检测到盘式制动器完全打开的情况下,按照给定速度运行,减少提升冲击。

1-液压站;2-冷却系统;3-制动器;4-有绕组定子铁心;5-滚筒组件

(2)电动机的静态识别技术。该技术是在电动机不转动的情况下,可以精确识别到电动机的相位角,并准确识别出电动机的电阻值、电感值等相关参数,达到永磁电机的最佳控制状态。这样可以解决更换编码器和变频器后重新找磁极相位角的问题。

(3)防止磁钢退磁消磁技术。虽然磁钢采用号称“磁王”的钕铁硼永磁体,退磁或消磁的可能性较小(经研究论证,该磁钢自然退磁率100年为0.2%左右)。但为了确保万无一失,必须采取措施确保磁钢永远不会退磁或失磁。为了防止磁钢在高温下退磁或失磁,当系统温度达到60℃时会自动启动冷却系统;为了防止大电流时失去磁性,使磁钢拥有足够的退磁安全系数,必须使退磁电流大于电动机额定电流的5倍以上,供电驱动装置最大电流大于电动机额定电流的2倍以上;为了防止永磁体化学腐蚀退磁,在永磁体表面采取镀镍处理;为防止振动消磁,永磁内装式矿井提升机安装使用要求振动小于1.8 mm/s2,并且加装振动传感器。

(4)散热技术。为了确保永磁内装式矿井提升机在最佳温度下工作,需要采取散热措施。目前常用的散热技术有风冷和水冷2种方法。风冷是通过冷却风机产生流动的冷气体使定子绕组线圈产生的热量带到电机外部。水冷是冷却介质通过冷却站、冷却管道、定子冷却腔,将电动机热量带至冷却站进行冷却。2种冷却方式一般设定为60℃以上才开启冷却系统。永磁内装式矿井提升机风冷式系统如图4所示。

1-出风口过滤网;2-内定子;3-外转子;4-风筒;5-离心风机

4 永磁内装式矿井提升机应用优势

通过在国内主力生产矿井的使用情况数据采集,经第三方评估机构、国内煤机行业和科研院所专家组分析论证对比,永磁内装式提升机(型号为JKN-3x2.2P)较传统矿井提升机(型号为JN-3x2.2P)在同样大小尺寸的情况下对比来看,在许多关键技术参数上有优势,最显著的特点是较传统提升机使用电流下降1/3,效率提高近1/4,节能环保、噪音小、占地面积小、施工周期短且调速精度大幅度提高。具体技术参数对比见表1。

表1 永磁内装式提升机与传统提升机使用参数对比

5 结语

目前我国永磁内装式矿井提升机技术发展已达到国际先进水平,并成功在国内生产矿井进行推广应用,如永煤集团、淮南矿业集团、内蒙古大雁矿业集团等,取得了很好的社会效益和经济效益。永磁内装式矿井提升机技术的应用是矿井提升系统未来发展的趋势,应用前景广阔,对绿色矿井开采提供了节能、可靠和安全的技术保证。同时,可以让矿井开采变得更加节能高效和自动化,大大节省能源消耗,提高煤矿开采的安全性、可靠性和节能性,减少安全事故的发生。