含聚原油脱水室内试验研究

刘艳 吴建华 赵新建 薛钊 耿荣燕 巩峰

(1.中国石油华北油田公司第一采油厂;2.中国石油华北油田公司第二采油厂;3.中国石油华北油田公司第三采油厂;4.中国石油华北油田公司友信勘探开发服务有限公司;5.中国石油华北油田公司工程技术研究院)

0 引言

目前,我国大部分陆上油田的综合含水率已达到90%以上,油井产油量不断降低。为了调整注水剖面、提高驱油效率,近年来,很多油田采取了一定规模的化学驱油手段来增产增效,其中聚合物驱油(简称聚驱)取得了一定效果。但是,随着聚驱原油从地层中开采出来,采出液性质发生了复杂变化,造成了外输原油含水率及回注采出水中的油含量均达不到要求,给地面集输处理增加了难度。

目前,提高含聚合物原油(简称含聚原油)脱水效果最有效的方法,一是采用化学药剂改变采出液的基本性质,降低油水分离难度;二是选用高效分离设备,优化设备内部结构,改进工艺流程,提高脱水处理能力[1]。根据某油田聚驱的实际情况,在不改变脱水站原有工艺流程的前提下,试验研究适合聚驱采出液的高效破乳剂体系,以保障原油脱水效果。

1 极限含聚浓度确定

1.1 含聚原油乳状液电导率测定

对该油田脱水站的原油物性参数进行测定,结果如下:50 ℃时密度为0.802 4 g/cm3,50 ℃时黏度为123.7 mPa·s,凝固点32 ℃,硫含量0.23%,蜡含量15.15%,胶质及沥青质含量13.5%,乳化水含量39.2%,属于高凝固点石蜡基原油。

采用乌式黏度计测定调驱返排液中聚合物浓度为56~350 mg/L。该脱水站采用两段热化学沉降脱水工艺,其中二段电脱水器工作温度60 ℃,进液含水率17%~25%。

在实验室配制一系列不同聚合物浓度的原油乳状液(含水率20%),采用梅特勒-托利多电导率仪在室温20 ℃下测定乳状液电导率,然后根据电脱水器工作温度(60 ℃)进行温度补偿,补偿后的电导率数据见图1。

图1 原油乳状液电导率随聚合物浓度变化曲线

由图1可以看出,随着聚合物浓度增大,原油乳状液电导率也随之增加。这是由于与水驱原油相比,含聚原油中存在带正电荷的水解阳离子,同时还裹挟大量黏土等其他带电荷离子,导电性增强,导致电导率大大增加。当电脱水器实际电流超过设计的安全工作电流强度时,电脱水器会发生跳闸。电脱水器的安全工作电导率计算公式如下:

式(1)中:kw——安全工作电导率,S/m;I——安全工作电流强度,A;U——外加电压强度,V;L——极板间距,m;A——极板面积,m2。

该脱水站电脱水器设计参数为:I=200 A,U=30 kV,L=0.6 m,A=20 m2。经计算,安全电导率为20×10-5S/m。因此,只要含聚原油电导率不大于20×10-5S/m,电脱水器可以正常工作。由图1可知,该脱水站电脱水器极限含聚浓度为300 mg/L。

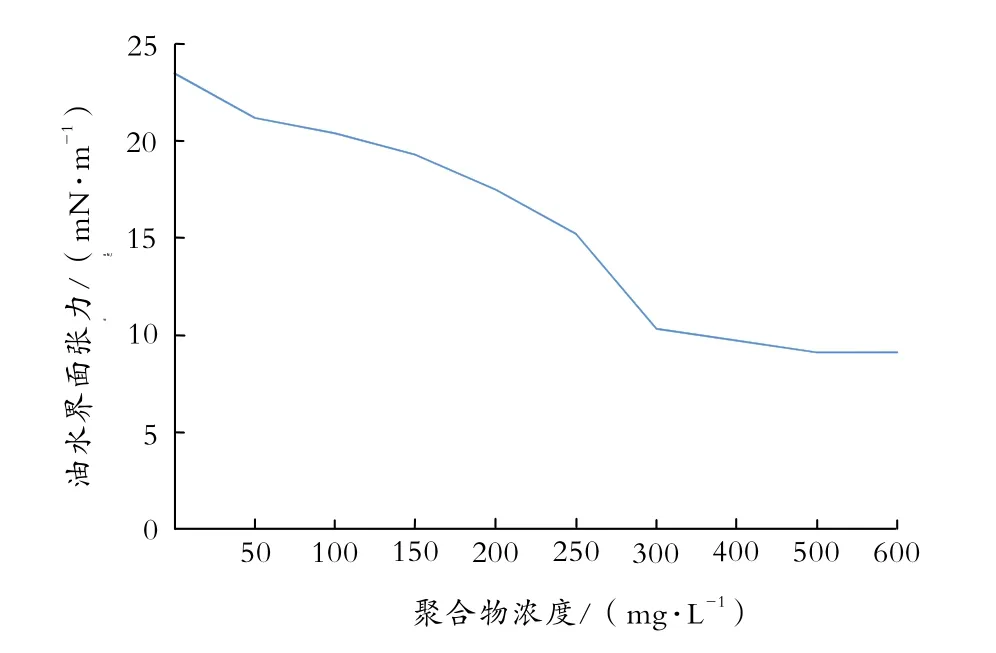

1.2 含聚原油乳状液油水界面张力测定

乳化剂与油水分子进行作用,可降低油水界面张力。利用界面张力测试仪测定含聚原油的油水界面张力,从而确定含聚原油进电脱水器的极限含聚浓度。

试验装置:界面张力仪、折光仪、微量注射器;试验温度60 ℃。测试结果见图2所示。

由图2测定结果可以看出,随着聚合物浓度增大,油水界面张力随之减小,原油乳状液稳定性不断增加,当聚合物浓度超过300 mg/L以后,界面张力变化不大,原油乳状液趋于稳定,不利于脱水的进行。因此,确定电脱水器的进液含聚浓度极限值为300 mg/L。当进液含聚浓度超过300 mg/L时,需要在前端游离水脱除器进行预处理,以保证电脱水器的正常工作。

图2 原油乳状液油水界面张力随聚合物浓度变化曲线

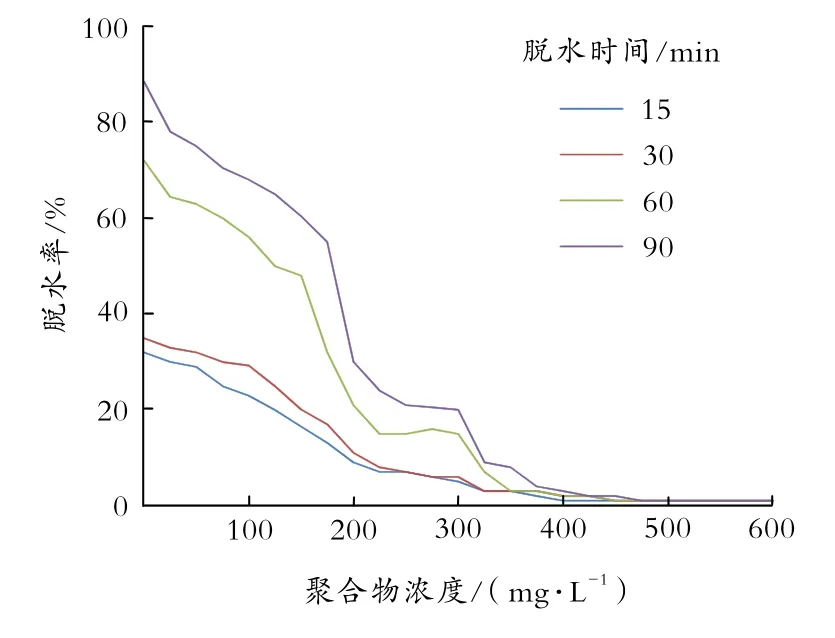

1.3 脱水效果试验

配制不同聚合物浓度的原油乳状液(含水率为20%),在60 ℃条件下进行脱水试验,以确定不同聚合物浓度下的脱水效果。

脱水时间分别为15 min、30 min、60 min、90 min;破乳剂为XP-1421,加药量100 mg/L。原油乳状液脱水率随聚合物浓度变化曲线见图3。

图3 原油乳状液脱水率随聚合物浓度变化曲线

由图3可以看出,该脱水站原油乳状液在相同聚合物浓度下,随着脱水时间的延长,脱水率逐渐增加;当脱水时间一定时,随着聚合物浓度的增加,脱水率逐渐下降;当聚合物浓度大于300 mg/L时,脱水效果急剧变差,90 min的脱水率小于20%。

2 药剂筛选试验

通过对含聚原油电导率、油水界面张力及脱水率等的试验可知,随着聚合物浓度增加,乳状液脱水效果变差。因此,为了保证电脱水器的正常工作,电脱水器的进液含聚浓度极限值确定为300 mg/L。下面针对这一浓度进行破乳剂和絮凝剂的筛选。

2.1 破乳剂初步筛选试验

破乳剂主要是借助润湿、渗透、乳化、分散、增溶等性质达到对原油乳状液破乳脱水的目的,破乳剂在短时间内将乳状液中的油污洗净,将含聚原油从“油湿”变成“水湿”的状态[2]。

配制聚合物浓度为300 mg/L的原油乳状液(含水率20%),在60 ℃条件下对17种破乳剂进行初步筛选,筛选出脱水效果较好的破乳剂。脱水时间分别为15 min、30 min、60 min、90 min;破乳剂加药量为100 mg/L。试验结果见表1。

表1 不同破乳剂对聚合物浓度300 mg/L的原油乳状液脱水效果

由表1可知,在相同的试验条件和加药量的前提下,不同类型破乳剂对聚合物浓度300 mg/L的含聚原油的脱水效果有所不同,其中起始剂为多胺聚醚交联型破乳剂XP-1421相对较好,但是水质较混,界面不齐,脱水率在90 min时也仅为20%。

2.2 破乳剂加药量试验

配制聚合物浓度为300 mg/L的原油乳状液(含水率为20%),在60 ℃条件下对破乳效果最好的破乳剂XP-1421进行不同加药量试验。脱水时间分别为15 min、30 min、60 min、90 min;加药量分别为50 mg/L、80 mg/L、100 mg/L、120 mg/L、150 mg/L、200 mg/L、250 mg/L、300 mg/L;破乳剂采用多胺聚醚交联型破乳剂XP-1421。试验结果见图4。

由图4可以看出,当脱水时间一定时,随着加药量的增加,原油乳状液脱水率逐步提高,但药剂浓度增加到一定程度后脱水效果并不明显,主要是由于超过最佳投加浓度后,破乳剂的小分子吸附在油水界面之间形成新的界面膜,继续包裹游离水使其难以脱出。同时,加大破乳剂的药量会成倍增加药剂成本,即使在300 mg/L加药量、脱水时间90 min条件下,脱水率仍然在70%以下,因此不优先选用加大破乳剂浓度的方式来提高原油脱水率。

图4 不同加药量下原油乳状液脱水率试验结果

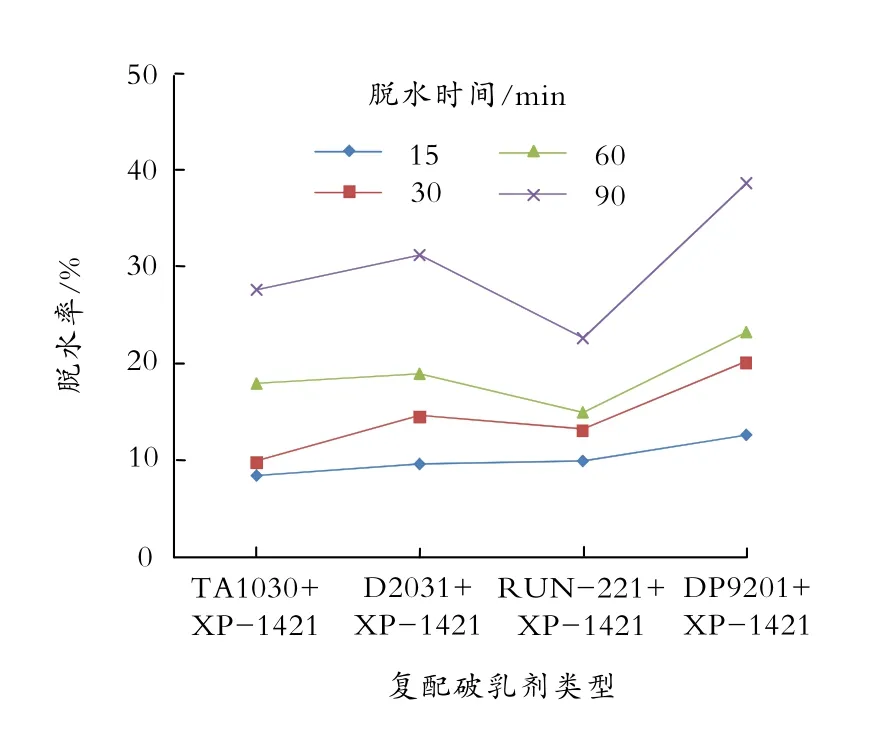

2.3 破乳剂复配试验

不同破乳剂之间存在一定的配伍性和协同性。复配的原则通常是选用破乳效果较好或上清液较清亮的药剂进行复配,这样不同分子量的破乳剂可以与乳状液中的蜡、胶质、沥青质进行结合,破坏油水之间的界面张力。通过表1筛选出室内脱水效果较好的TA1030、D2031、RUN-221、DP9201与XP-1421进行复配脱水试验。

破乳剂复配方案:TA1030与XP-1421复配,D2031与XP-1421复配,RUN-221与XP-1421复配,DP9201与XP-1421复配;

破乳剂总加药量:100 mg/L;

破乳剂复配比例:1:1,1:2,1:3;

试验温度:60 ℃。

不同比例复配破乳剂脱水试验结果分别见图5~图7。

图5 复配破乳剂(1:1)脱水试验结果

图6 复配破乳剂(1:2)脱水试验结果

图7 复配破乳剂(1:3)脱水试验结果

由图5~图7可以看出,复配比例1:1的破乳剂复配效果最好,其中,破乳剂DP9201与XP-1421按1:1复配后,其脱水率较单药破乳剂分别提高了约20%和30%,说明多元醇类的破乳剂可以改善破乳效果。但是,在脱水时间90 min的条件下,破乳剂DP9201与XP-1421(复配比例1:1)脱水率仍然只有42.7%,脱水率提高的空间不大,没有达到80%以上,油水界面性质差。

2.4 破乳剂和絮凝剂复配筛选试验

由于破乳剂之间的复配协同效果存在一定局限性,有时并不能有效改善含聚原油油水界面张力,破坏乳状液的双电层。试验中也发现试样溶液产生沉淀或絮状悬浮,分析其原因主要是由于与地层水之间的某些物质存在不配伍的现象。

为了进一步提高破乳脱水效果,通过添加絮凝剂作为净水剂,在一定温度条件下使絮凝剂与复配的破乳剂配方发生络合反应,达到改善破乳体系的目的。

部分絮凝剂具有投量小、絮体大、分离速度快等优点,一方面在原油乳状液中不受强电解质和无机盐类的影响,絮凝相容性好,当发生凝结作用时,可破坏界面膜的结构和双电层,使粒子失去稳定作用或发生电性中和,从而达到破坏乳状液稳定性的效果[3-4];另一方面可促进连续相黏度降低,使C-C链发生断链降解反应,聚合物的增黏作用消失,分散相逐渐聚结,达到脱水的目的。选取高分子絮凝剂聚合氯化铝、聚合氯化铁、聚合硅酸铝、聚丙烯酰胺等4种絮凝剂作为乳状液的净水剂,用以改善油水界面状况,提高脱水效率。

原油乳状液:聚合物浓度300 mg/L,含水率20%;

破乳剂:复配破乳剂DP9201与XP-1421;

破乳剂复配比例:1:1;

破乳剂加药量:100 mg/L;

絮凝剂加药量:10 mg/L;

试验温度:60 ℃。

破乳剂与絮凝剂复配脱水效果筛选的试验结果详见表2。

表2 破乳剂与絮凝剂复配脱水效果筛选试验结果

由表2可以看出,复配破乳剂配方DP9201与XP-1421分别和絮凝剂聚合氯化铝、聚合氯化铁、聚合硅酸铝、聚丙烯酰胺进行复配后,与单独使用破乳剂相比,脱水率明显提高,油水界面状况明显改善,其中聚合氯化铝的复配效果最好,90 min条件下脱水率为77%。

2.5 絮凝剂加药量试验

选取絮凝剂聚合氯化铝作为乳状液的水质处理剂,进行不同加药量试验,选择脱出水水质界面状况和脱水率均较好的加药量。

原油乳状液:聚合物浓度为300 mg/L,含水率为20%;

破乳剂:复配破乳剂DP9201与XP-1421;

破乳剂复配比例:1:1;

破乳剂加药量:100 mg/L;

絮凝剂加药量:5 mg/L、10 mg/L、20 mg/L、50 mg/L、80 mg/L;

试验温度:60 ℃。

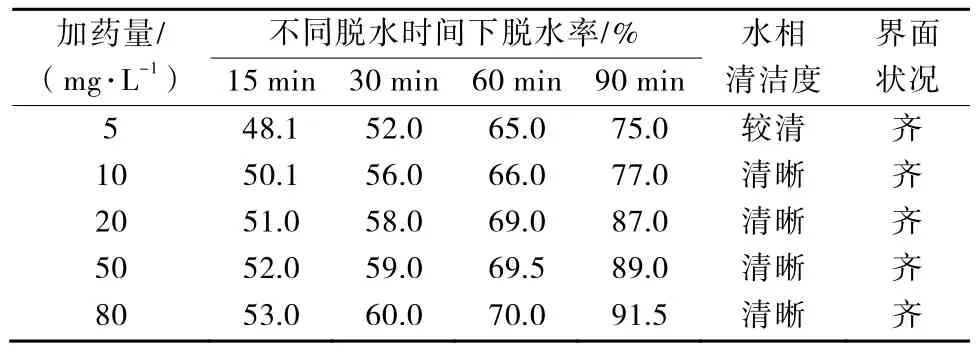

絮凝剂加药量试验结果见表3所示。

表3 絮凝剂加药量试验结果

由表3可以看出,破乳剂DP9201与XP-1421和絮凝剂聚合氯化铝进行不同加药量复配后,与单独使用破乳剂相比,脱水率显著提高,界面状况大大改善,絮凝剂加药量为20 mg/L和50 mg/L时脱水效果相当,均可达到80%以上。考虑性价比,聚合氯化铝浓度确定为20 mg/L。

因此,含聚原油乳状液脱水效果和水质较好的破乳体系最佳配方为破乳剂DP9201与XP-1421(复配比例1:1,加药量100 mg/L)及絮凝剂聚合氯化铝(加药量20 mg/L)。

3 配方适应性

采用上述配方体系对该区块其他2座脱水站的含聚原油乳状液进行了处理,用来考察配方的适用性,处理效果详见表4。由表4可知,2座脱水站90 min后的脱水率均达到了85%以上,表明此配方适用于该区块的不同含聚原油乳状液的脱水处理。

表4 破乳剂配方对其他脱水站的处理结果

4 结论

通过室内脱水试验研究,确定了针对含聚原油乳状液脱水率较高、油水界面效果较好的破乳剂复配比例、絮凝剂配方及最佳加药量。

目前只针对聚合物浓度300 mg/L以下的含聚原油进行了试验。由于不同区块的原油物性有所不同,破乳剂体系的推广具有一定局限性。但试验方法具有一定的普遍适用性,对于其他油气站场的含聚原油脱水可以起到借鉴作用。