先进控制技术在常压蒸馏装置的应用

刘建周 雷红星

一 引言

石油化工装置一般具有时变性、非线性、耦合性及外部扰动的随机性和不可检测等特性,因而,流程工业过程的控制系统设计存在着极大的困难,而传统的PID控制算法则难以满足其控制质量和效益要求。积极开发和应用先进控制和实时优化,提高企业经济效益,进而增强自身的竞争力是炼化行业迎接挑战的重要对策。

庆阳石化公司通过实施先进控制系统,采用具有国内自主知识产权的多变量预测控制软件PACROS在常压炉和常压塔两个单元应用,增强了装置运行平稳性,实现产品质量卡边控制,提高目标产品收率,同时减轻操作人员劳动强度,解决了装置控制难点,取得了明显的经济效益和社会效益。

二 工艺介绍

庆阳石化常压蒸馏装置为燃料型常压蒸馏装置,目前年处理量为370万吨,原料以长庆混合油为主,装置包括常压炉和常压塔两部分,主要产品有常顶油、常一线油、常二线油、常三线油和常压渣油。

原油分两路经脱前换热器进行换热,随后合并进入一级电脱盐罐D-101A和二级电脱盐罐D-101B,脱后原油分两路分别换热至177℃和183℃,混合后进入闪蒸塔C-101。闪蒸塔顶油气进入常压塔的第20块塔板,闪蒸塔底油经经常压炉加热至365℃后进入常压塔C-102进行分离。常压塔设三条侧线,一个顶回流,一个顶循和两个中段回流,常一、常二和常三线都设计了汽提塔,采用过热蒸汽汽提。常顶汽油作为后续汽油加氢装置原料,常一线航煤作为后续航煤加氢原料,常二、常三柴油作为后续柴油加氢原料。塔底渣油作为催化原料出装置。

三 过程控制问题分析

常压蒸馏装置整体控制效果比较理想,原料性质平稳,装置运行相对稳定,生产工艺和设备运行正常,现场执行机构良好,采用ABB AC800F控制系统,PID控制回路自控率高,达到95%以上。但在控制方面主要仍存在可提升的空间:

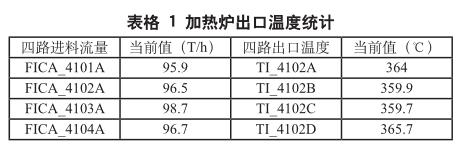

(一)加热炉未实现支路平衡控制,存在各支路出口温度不均衡,偏差过大,影响炉管寿命,严重时影响炉子寿命;

从图表中可以看出,出口温度最高达365.7℃,最低359.7℃,偏差达6℃,具有一定的优化空间。

(二)常规PID控制抗干扰能力有限,常规PID控制属于偏差控制,只有存在偏差时才会进行调节,如进料量或瓦斯压力波动导致炉出口温度发生波动,当该温度产生波动时PID控制器才会进行调整,存在调整不及时的缺点。

(三)装置存在部分变量为非PID点,如氧含量、负压等,该类变量通常需要操作人员手动调节相关变量来实现控制,本文中氧含量和负压需要调整鼓风机前蝶阀和烟道挡板来控制,存在调节不及时或调节量无法准确确定的问题,并且会增加操作人员的劳动强度。

(四)常压塔各产品质量需化验室分析得出结果,不仅无法进行实时控制,并且存在产品质量过剩问题,影响生产装置轻油收率。

综上所述,在常规PID控制的基础上,通过应用先進控制软件PACROS,选择合适的控制策略,通过实施先进控制技术,可有效解决上述问题。

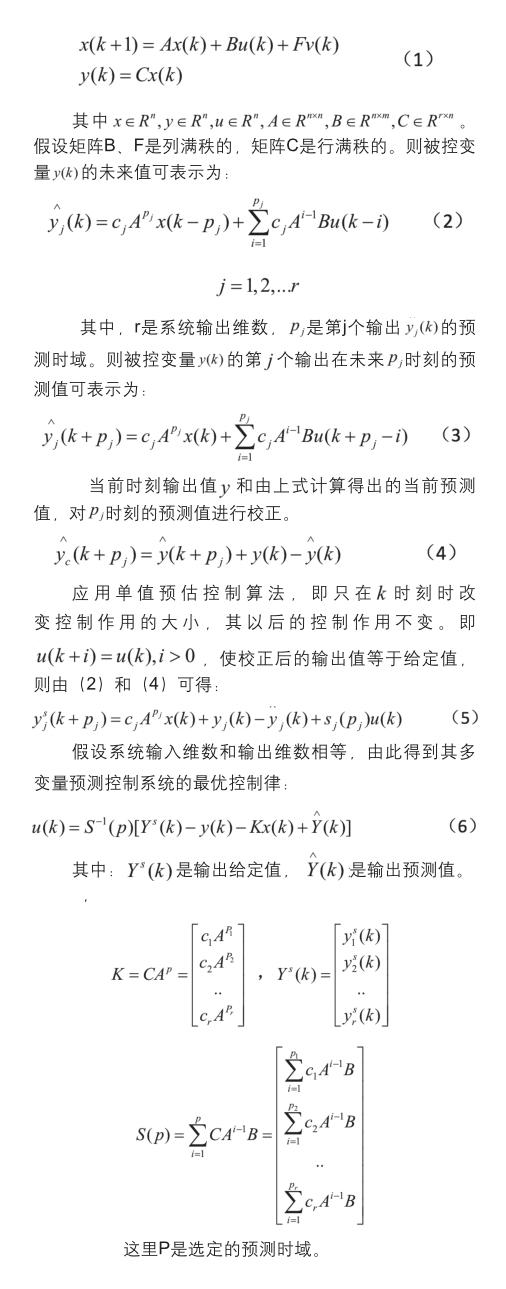

四 状态反馈模型预测算法

被控过程的数学模型可由如下状态控制方程描述。

五 先进控制器设计

常压蒸馏装置采用ABB AC800F控制系统,采用多变量预估控制技术,并结合产品质量指标的在线计算,对各关键设备或单元实施先进控制。

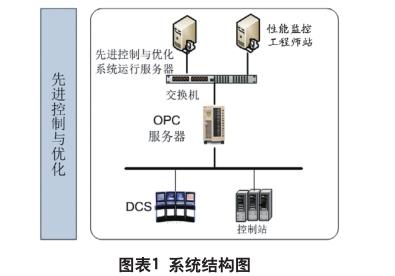

(一)系统部署

常压蒸馏装置先进控制系统通过两台高性能计算机分别作为先进控制系统运行平台及系统性能监控平台。先进控制系统与DCS的连接通讯通过OPC接口实现,这种连接方式可以保证先进控制系统有一个高性能的通用平台,同时又确保整个系统的安全性和可靠性,如图1所示。

(二)功能设计

先进控制系统设计了加热炉单元、常压塔单元两个控制器以及加热炉支路平衡控制系统,相应的工艺计算及产品质量计算由软仪表系统提供。

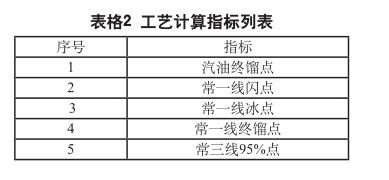

1、工艺指标计算

生产的目的是获得合格的产品,产品质量实验室分析数据往往存在长时间滞后的问题,无法满足在线实时控制和优化操作的要求。为解决这类问题,软测量技术随之发展起来。软测量技术就是利用易测的过程变量(常称为辅助变量),依据这些易测变量与难以直接测量的待测过程变量(常称为主导变量)之间的数学关系(软测量模型),通过各种数学计算和估计方法,从而实现对待测过程变量的在线估计。

常压装置先进控制系统主要产品质量计算指标如下:

2、加热炉控制器

加热炉为装置提供热量,是一个多变量、强耦合的复杂系统。炉出口温度的变化直接影响过气化率,进而影响产品分布;炉膛负压是保证加热炉安全燃烧的一个重要指标;氧含量和排烟温度则是提高热效率,降低能耗的主要指标。针对加热炉单元,采取如下控制策略:

(1)采用预测控制算法,利用状态反馈、多变量协调和多周期控制,对常压炉单元各关键变量进行控制,提高装置运行平稳率,并实时监测生产运行状态,及时调节,确保生产参数不超报警限,保证装置的生产安全。

(2)利用先进控制算法,平稳控制烟气氧含量和排烟温度,并避免预热器、烟囱出现露点腐蚀的前提下,降低氧含量及排烟温度,进而提高加热炉热效率。

(3)将瓦斯压力、进料量作为前馈变量,根据前馈变量对被控变量的动态、稳态影响关系,实现多变量预测控制,提高抗干扰能力。

(4)将烟气氧含量、排烟温度与鼓风机转速及引风机转速等变量纳入系统中,实现两者间的闭环控制,统一操作手法,减轻了操作人员劳动强度,取得良好社会效益。

加热炉控制器变量列表如下:

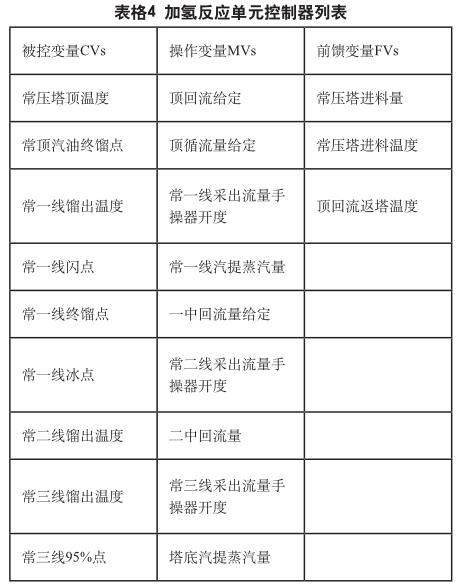

3、常压塔控制器

常压蒸馏的主要任务是按产品方案将原油切割成符合质量要求的半成品,为炼油厂二次加工装置、化工装置提供优质原料。常压塔是蒸馏装置的核心设备之一,常压塔的工艺技术条件、运行状况直接影响装置的产品质量、产品收率、装置能耗、经济效益和设备运行周期。针对常压塔单元,采取如下控制策略:

(1)通过软测量技术,实现产品质量的实时计算,并在满足控制精度的前提下,实现产品质量的闭环控制,确保产品质量合格。

(2)实现产品质量的卡边控制,提高轻质油收率。

(3)在满足产品质量要求的前提下,优化中段回流取热比例,降低过汽化率,减少燃料消耗,实现节能降耗。

(4)充分考虑装置存在的干扰,作为前馈变量纳入先进控制系统。前馈变量能预测各事件对被控变量的动态、稳态影响,多变量控制器据此作出相应的前馈补偿控制以平稳生产,提供抗干扰能力。

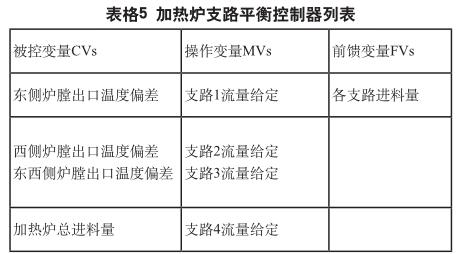

4、加热炉支路平衡系统

加热炉支路平衡系统在保持总进料不变的前提下,通过对四路支路流量进行优化分配,以实现各支路出口温度相近的目的。

常压炉为东西炉膛布局,每侧各分两支进料,先进控制策略为首先判断东西侧炉膛支路偏差,若东侧或西侧支路偏差为有差,则单独调整各侧的支路流量;若东侧或西侧支路偏差为无差范围,则再判定东西两侧平均温度的偏差。

同时加热炉支路平衡系统设定了提降量操作,操作人员改变总进料目标值,则系统自动实现提量或降量。

为防止各支路流量偏差过大,将支路流量偏差作为约束变量,当达到约束上限或下限时,则停止对流量的再分配。

六 应用效果

先進控制应用效果主要体现在提高装置运行平稳性,减少各支路温度偏差,增加高价值产品收率等方面。

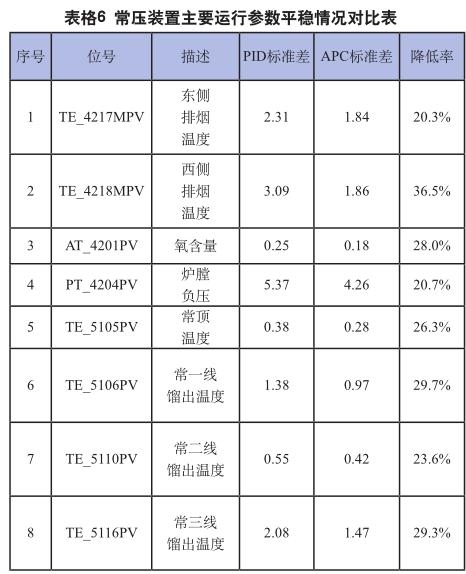

(一)提高装置运行平稳性

先进控制系统充分发挥模型预测与多变量控制的特点,提高装置抗干扰能力,通过定量计算,重要变量波动的均方差降低20%以上,提高了装置的平稳率,减轻操作人员劳动强度。下面结果为72小时对比统计结果。

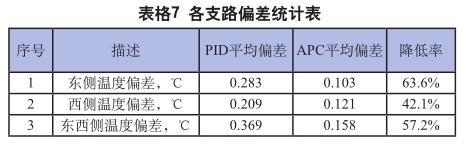

(二)降低各支路温度偏差

支路平衡的目的是解决各支路出口温度偏差过大,影响加热炉安全运行的问题,通过实际运行,各支路温度偏差围绕零点上下波动,无明显偏差过大现象发生。

(三)提高轻油收率

在平稳控制的基础上通过对产品质量进行卡边操作,实现了提高高价值产品质量的目的。

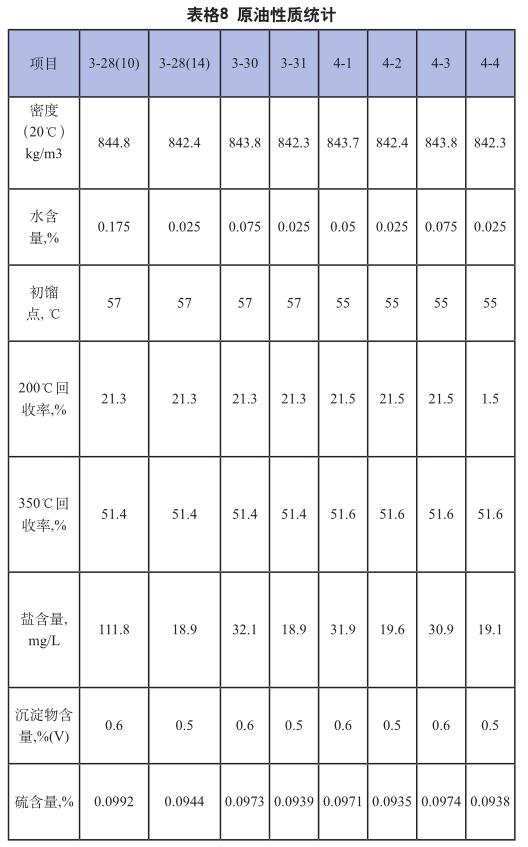

1、原油性质统计

对标定期间原油性质进行统计,表明原油性质稳定,满足有效对比的条件。

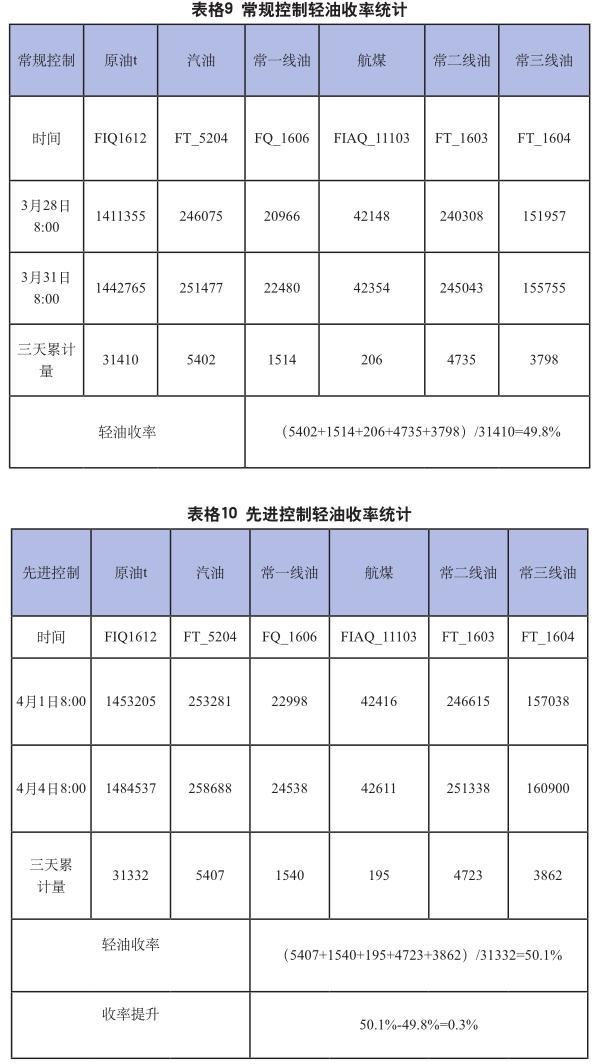

2、轻油收率统计

轻油收率统计包括常顶汽油、常一线航煤、常二及常三柴油。

在原料性质、处理量及产品指标基本一致的情况下,先进控制系统相对于常规控制轻油收率提高 0.3%,取得了明显的经济效益。

七 结论

通过实施先进控制,可以改善过程动态控制的性能,减少过程变量的波动幅度,使之能更接近其优化目标值,从而将生产装置推至更接近其约束边界条件下运行,最终达到增强装置运行的稳定性和安全性,保证产品质量的均匀性,提高目标产品收率,增加装置处理量,降低运行成本,推动企业实现高质量发展的目标。

作者单位:中国石油天然气股份有限公司庆阳石化分公司