不锈钢管环焊缝的相控阵超声爬波检测

(中国船级社实业公司,北京 100006)

近年来,船舶及海洋工程行业得到了大力发展,原有的无损检测技术已经不能完全满足产品质量以及建造效率的要求,与此同时,国内外先进无损检测技术规范、标准、指南的不断健全,有力地推动了先进无损检测技术在船舶及海洋工程领域的应用。例如:使用相控阵超声检测(PAUT)技术检测海洋工程平台上的碳钢小径管对接焊缝;使用相控阵超声与衍射时差法联合检测技术检测大型船舶中厚板对接焊缝;使用相控阵超声检测技术检测船舶尾轴管母材等。

1 不锈钢管环焊缝的检测现状

1.1 射线检测

因为射线检测技术具有检测结果显示直观、检测结果可以永久保存等特点,一直以来都是行业内最为重要的检测方法之一,在现场的检测应用中得到了广泛认可。但检测过程中,在透照方向确定的情况下,其对于部分走向的面状缺陷不敏感,容易出现坡口未熔合等缺陷漏检的情况。此外,因为射线检测技术本身具有辐射性,在射线检测时其他工种无法进行交叉作业,应用时不仅存在着安全风险,而且降低了整体建造的效率,特别是不锈钢材料的透照时间要求更长,所以现场使用该技术会严重影响船厂的建造周期。

1.2 超声检测

由于大多数不锈钢材料焊缝区域的晶粒都较为粗大,常规超声横波检测时,波束在焊缝区域会产生偏折且伴随能量的衰减,易导致缺陷的漏判和误判。即使使用波长更长的低频纵波以及一发一收模式,由于常规探头无法改变波束的形态,对不同材料、管径、壁厚的工件进行检测时,也很难得到理想的检测参数,在实际检测时信噪比也并不理想、数据分析难度较大;而且纵波检测技术无法使用二次波,对于管体环焊缝来说,存在表面盲区。此外,由于传统超声检测技术无法记录检测数据,所以检测结果无法得到有效验证,被认可程度较差[1-3]。在国内一些海洋工程平台的在役检测项目中,有使用PAUT技术检测不锈钢管环焊缝的案例,但由于该工艺需要打磨掉焊缝的盖面,检测结果受打磨面平整程度的影响较大[4]。

1.3 爬波检测

爬波具有与纵波相近的特性,对表面粗糙度不敏感,特别适合检测像奥氏体不锈钢类粗晶材料的表面及近表面缺陷。但常规爬波探头的角度单一,无法适用于不同材料的检测对象,想要改变其中的一些关键参数时,只能购买订制的探头,使用成本很高;加之常规爬波检测与常规超声检测存在不能保存数据、受人为因素影响大等缺点,在实际检测时受到了制约。

2 爬波检测原理及光弹试验分析

2.1 爬波检测原理

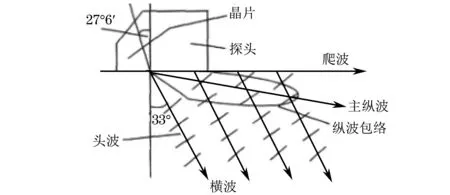

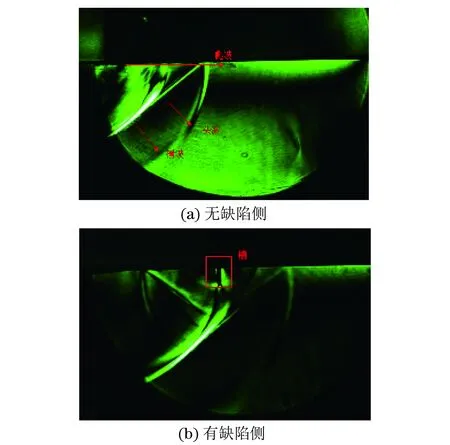

根据超声波的传播特性,当超声波从一种介质传播到另一种介质的界面时,会发生反射和折射现象,倾斜入射时,会伴随波型的转变。如果入射波速和折射波速满足c1L 图1 爬波探头的声场示意 光弹法可以实现超声场的可视化,是一种研究固体中超声波动现象的重要方法,其物理基础是暂时双折射现象。 为了更好地了解爬波的检测原理,基于自行研制的光弹试验平台及K9光学玻璃试块,设计加工了折射角为90°的楔块,将换能器涂抹耦合剂后固定在楔块的斜面上,分别放置在试样没有缺陷一侧和有一个深为5 mm,宽为0.5 mm的刻槽缺陷一侧,使用CCD相机记录波束的传播过程(见图2)。 图2 无缺陷和有缺陷侧的爬波波束传播记录截图 通过光弹试验,将纵波入射角为90°时的声场直观地呈现出来,观察到的爬波是由纵波在沿表面传播时受到的介质边缘效应影响而产生的,因此在爬波的传播过程中,会看到衍生出的头波信号,验证了爬波的理论。通过对表面刻槽试块的仿真试验,可以观察到爬波信号遇到刻槽缺陷后波束的传播过程。从中不难发现爬波的大部分波束经刻槽截面反射后沿原路径返回,但仍有少部分波束继续沿表面传播。 通过上述理论研究与光弹试验分析,指明了使用相控阵超声激发爬波检测不锈钢管环焊缝表面及近表面缺陷的研究方向。为了证明该方案的可行性,设计并加工了3种不同材料的不锈钢管环焊缝试块,并选取了2种典型的双晶相控阵探头进行检测试验。 选取行业内使用较为广泛的双向不锈钢2205,不锈钢304和不锈钢316作为试块材料,管子外径均为203.2 mm,壁厚均为14 mm,坡口形式为单V型,分别在焊缝边缘及中心线位置加工刻槽反射体(见图3)。 主机选用OLYMPUS生产的便携式主机OMNISCAN 32/128PR,相控阵探头选用的是两款具有代表性的双晶相控阵探头,型号分别为2.25M7×4-A17和4M16×2-A27,配套的楔块型号为SA17-DN55L0-IHC-AOD8.625和SA27-DNCR-IHC-AOD8.625,适用于试块管径。探头及楔块的主要参数如表1所示。 图3 试块实物照片 使用仪器专用的设置软件SetupBuilder分别对两个探头进行参数设置。两组设置参数除了选择对应的探头和楔块型号以外,其他参数如扫描方式、角度范围、角度步进、聚焦方式、聚焦深度等参数的设置均一致。 在专用软件上完成设置后,将两组设置分别导入到主机存储卡中,分别连接探头并调用设置文件后,在主机上设置相同的灵敏度,再在试块上进行检测试验。 分别使用两组探头及相应设置在不同材料的3个试块上进行检测,对检测数据进行对比分析,得到以下结果:型号为2.25M7×4-A17的探头能够发现3个试块边缘处的刻槽缺陷,但信噪比较差,无法发现中心刻槽缺陷;而型号为4M16×2-A27的探头能够有效发现3个试管焊缝边缘及中心处的刻槽缺陷。试验中使用原始灵敏度时,型号为2.25M7×4-A17的探头由于信噪比较差已经无法进行数据分析,因此降低了10 dB进行数据保存分析。两组探头对3个不同试块的试验结果如表2所示。 众所周知,相控阵超声波束扩散(-6 dB)满足sin(t/2) = 0.44c/fD(t为波束扩散角,c为材料声速,f为探头频率,D为晶片尺寸),相控阵超声波束由于受到每个单独晶片扩散的影响,单个晶片的偏转能力就决定了波束形成的偏转能力。超声波束扩散示意如图4所示,如果要形成到达A点的波束,所有晶片激发的波束都能在A点处进行干涉;但如果要形成到达B点的波束,最右边的晶片受到自身扩散角范围的影响,波束无法在B点与其他晶片波束形成干涉,所以会影响B点波束的检测效果。 基于波束的扩散公式,对比试验中使用的两种探头参数如图5所示,综合频率和晶片直径两个因素,可以发现探头4M16×2-A27在主轴方向的偏转能力更强,从试验结果中验证了这一点。 此外,对于双晶探头来说,波束在次轴方向必须有一定的偏转角度(屋顶角),从而实现波束的一发一收。因探头2.25M7×4-A17在次轴方向有4个晶片,所以该探头对应的楔块并未涉及屋顶角,但从图5中的参数可以发现,次轴的晶片尺寸为3 mm,显然其偏转能力受限;而对于探头4M16×2-A2,因其在次轴方向只有2个晶片,没有足够的晶片进行延迟干涉叠加,从而无法实现波束偏转的能力,所以配套的楔块有机械加工的屋顶角,试验使用的楔块屋顶角为7.8°。两种楔块的外观和结构如图6所示。 表2 两组探头对3个不同试块的试验结果 图5 对比试验中两种探头的参数 从上面的分析内容不难看出,在使用相控阵超声激发爬波时,需要较大的波束偏转角度,虽然楔块的物理角度能够有效地扩展偏转范围,但晶片尺寸决定了波束的有效偏转能力;并且对于一发一收探头,在没有机械加工屋顶角的情况下,因爬波检测需要能量集中在近表面的位置,所以晶片在次轴方向上的尺寸同样会影响检测结果。 图6 两种楔块的外观和结构 从实际应用角度出发,考虑到检测技术普及应用时的成本问题,由于目前市面上主流的相控阵仪器多为32/128或64/64等,其支持的一发一收模式的有效晶片数量为32个,设备厂家在设计探头时考虑到了这一问题,在有限的激活晶片上限的情况下,为了保证两个方向波束的偏转能力,只能减少主轴方向的晶片数量,但同时为了保证其有效的激活孔径尺寸,只能增大其单个晶片的尺寸,因此就有了2.25M7×4-A17类型的探头。 采用相控阵超声技术激发爬波对不锈钢环焊缝检测的可能性进行了研究分析。使用光弹试验法实现了爬波检测的声场可视化,验证了研究方向;利用相控阵超声技术特点改变了传统爬波检测波束参数固定的问题,利用相控阵多角度的扇形扫描技术优化了爬波检测角度,同时实现了爬波检测的可视化和数据的实时存储;采用两种典型探头对多种材料的试块进行了试验,结果证明相控阵超声爬波检测不锈钢环焊缝可能性的同时,分析得出了此项应用中相控阵探头参数选择的侧重点,并实现了爬波检测。

2.2 光弹试验分析

3 检测试验

3.1 试块参数

3.2 试验设备

3.3 试验参数

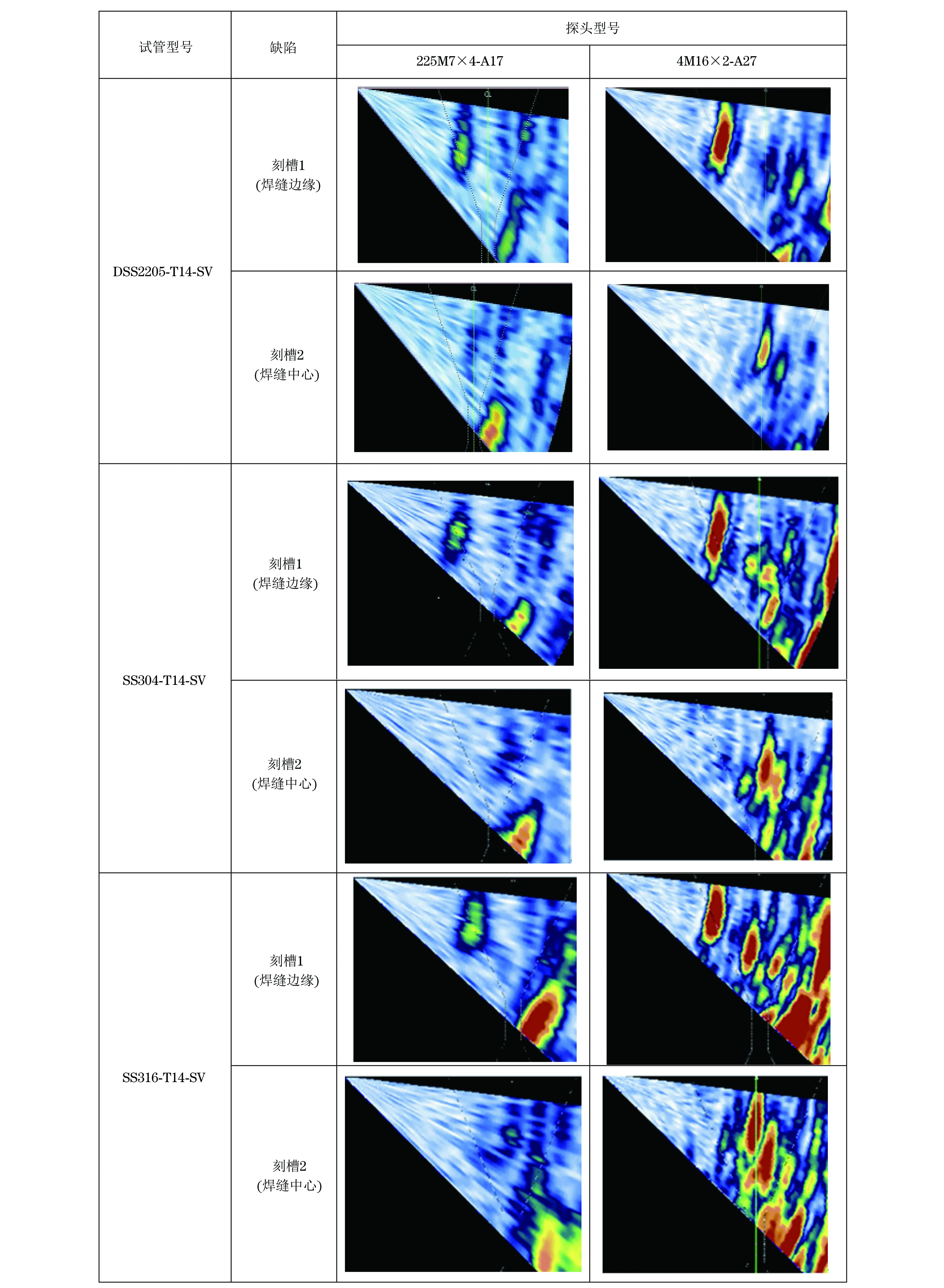

3.4 试验结果

3.5 结果分析

4 结语