铁路预制梁预应力自动张拉伸长值测控技术研究

邸 昊

(中国铁路设计集团有限公司, 天津 300142)

作为中小跨径桥梁最常选择的方案之一,预应力混凝土梁以其承载能力高、成本造价低等特点,在铁路工程中得到了广泛应用。预应力张拉钢束伸长值是铁路预应力混凝土梁张拉施工质量的重要控制指标[1],但采用传统测控方法测量时,伸长值偏差及不同步率超出限值的情况普遍存在[2]。

目前铁路领域仍采用人工操控张拉设备的方式进行预应力张拉施工,采用电控油泵和液压千斤顶组成的张拉系统,其施工工艺中,张拉力油表读数、张拉伸长值量测、张拉锚固前持荷等环节均易受人为因素影响,存在较大的随意性和差异性,缺乏高效可靠的测控手段和评估标准,预应力施工质量的稳定性和可靠度难以保证[3-4]。与之相比,目前公路上已开始使用自动张拉设备,通过计算机控制中心实现控制预应力张拉全过程自动化[5]。借助智能张拉系统,可实现自动读取张拉参数、自动计算张拉过程力值、实时采集油压与位移信息、自动生成张拉记录表等功能[3]。

由于铁路预制梁的伸长值计算方法与公路不同,且铁路对张拉控制的精度要求更高,因此公路领域自动张拉系统的张拉控制标准及管理流程等并不适用于铁路桥梁施工,因此亟需研究一套适用于铁路桥梁的自动张拉控制技术,以满足日益增长的铁路建设和质量控制要求[6]。

本文在对现行铁路预应力混凝土预制梁张拉过程进行调研分析的基础上,对预制梁钢束伸长值增长过程进行分析,将不同伸长值测算方法进行研究对比,对伸长值实时计算方法、测量传感技术、同步张拉控制技术等多项关键技术进行深入研究,以期得到更加科学精准的铁路桥梁预应力张拉伸长值测算和控制方法,并研发与之配套的自动张拉系统以应用于铁路桥梁施工。

1 钢束伸长值测算方法研究

本文在某制梁场采用自主研发的铁路预应力自动张拉系统按照规范流程进行预制梁预应力张拉,并利用系统配备的传感器系统对每次张拉过程中的钢束张拉力和伸长值进行实时高频连续测量(采集频次5 Hz)。

从自动张拉实测实时数据中选取11片梁的 133根钢束的张拉数据,进行分析,并在此基础上,分别运用常规测算方法和对持荷阶段伸长值进行修正的推荐方法对钢束实际伸长值进行计算,对比计算结果。

1.1 伸长值实时数据分析

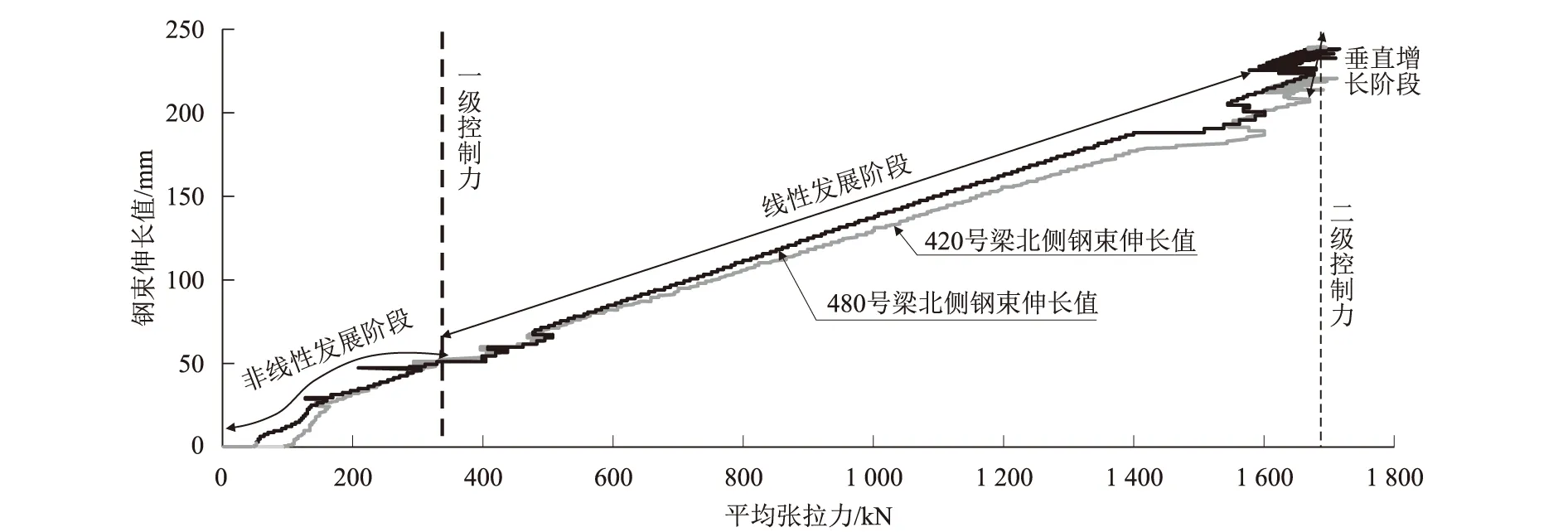

不同张拉钢束在不同张拉阶段的张拉数据实时曲线,如图1所示。从图中可以看出,张拉过程主要分为3个阶段:

(1)非线性发展阶段:从开始张拉到初应力(一级控制力)持荷结束后;

(2)线性发展阶段:从初应力到目标力(二级控制力)的张拉过程;

(3)垂直增长阶段:到达目标力后持荷过程中补拉反复加载过程。

图1 测试钢绞线张拉过程张拉力-伸长值数据曲线

1.2 常规测算方法(放大持荷阶段比例法)

根据调研,目前大部分铁路预制梁场采用放大持荷阶段比例法对实测伸长值进行测算,该方法的计算原理为:利用初应力至最大应力阶段变形伸长值占全部伸长值比例对初应力之前的伸长值进行推算,并以此来计算预应力筋总伸长值[7],即起讫阶段量测伸长值除以本阶段施加应力占全部施加应力的比值。应用此法可省略测量两倍初应力伸长值这一环节,故张拉过程稍有简化。

根据以上原理得出该方法计算公式:

L常规算法=(L第2级持荷结束-L第1级)/(1-F第1级/F第2级)

(1)

式中:F第1级——第1级控制力;

F第2级——第2级控制力;

L第1级——第1级控制力时钢束伸长值;

L第2级持荷结束——第2级控制力持荷结束时钢束伸长值。

应用计算公式对张拉钢束的实际伸长值进行计算,并与理论伸长值进行对比,结果如表1所示。

表1 常规测算法伸长值偏差统计表

1.3 推荐测算方法(修正持荷阶段比例法)

从张拉过程实时数据曲线可以看出,张拉过程中,伸长值随张拉力线性变化的阶段为初张力至到达控制张拉力的范围,持荷阶段内的伸长值并未按照线性规律变化,但该阶段的伸长值确实是由于钢绞线受力产生的,故到达目标力后,持荷阶段的伸长值应单独相加,不应参与比例计算。按照该原理对常规测算方法进行修正,得出本方法的计算公式:

L第2级持荷开始

(2)

式中:L第2级持荷开始——第二级力开始持荷时钢束伸长值。

应用计算公式对相同的张拉钢束实际伸长值进行计算,并与理论伸长值进行对比,结果如表2所示。

表2 推荐测算方法伸长值偏差统计表

1.4 综合对比分析

综合分析两种计算方法的计算结果,如图2和表3所示。由于本文推荐的修正持荷阶段比例法消除了常规方法由持荷阶段伸长值参与比例计算引起的误差,减小了对钢束张拉初应力阶段伸长的推算值,使其较常规方法实测伸长值与理论伸长值的平均偏差减小了约3%,超限钢束占所有统计钢束的比例减小了15%。根据推荐方法测算的钢束终张拉阶段实测与理论伸长值的偏差全部满足规范限制要求。因此,本文推荐的伸长值测算方法的计算原理更科学合理,数据结果更接近伸长值的实际值,使用本方法进行铁路预应力混凝土梁张拉伸长值的测算更加准确。

图2 常规方法与推荐方法测算钢束伸长值偏差对比图

表3常规方法与推荐方法综合对比统计

测算方法初张力阶段伸长值推算值/mm理论伸长值平均值/mm本方法测算伸长值平均值/mm与理论伸长值偏差平均值超限钢束百分比放大持荷阶段比例法37.80173.6184.349.15%27.8%修正持荷阶段比例法33.83173.6180.36.71%13.5%

2 伸长值测量技术研究

2.1 活塞伸出量测量技术

通过测量张拉过程中千斤顶的活塞伸出量,进而得出钢绞线的伸长值是钢束伸长值测算的重要环节。传统的人工测量方法使用钢尺进行测读,很难保证读数的准确性和各次测量的一致性,并且无法在张拉过程中实时测量,从而导致测量精度偏低。根据测算,人工测读方法测量误差约占总活塞伸出量的5%~10%。

根据千斤顶的轴向伸缩特点和转动要求,在自动张拉千斤顶(如图3所示)的基础上采用套筒间隙配合结构形式,在导向筒内安置高精度拉杆式位移传感器,一端固定于千斤顶油缸上空适当的固定罩上,一端固定于千斤顶张拉端的活塞垫环上,形成活塞伸出量测量装置,如图4所示。该装置能使活塞伸出量的测量精度达到1 mm,且测量数据可通过数据连接线实时传送至智能泵站控制系统,参与钢束伸长值的计算。

图3 智能千斤顶组成图

图4 活塞伸长值测量装置组成图

装置导向筒与保护筒采用O圈密封形式,可有效保护测量传感器内部;固定罩采用空壳形式,可对多种数据线进行封闭储藏,从而极大程度降低环境对传感器的影响;连接板和连接垫环的连接,提高了测量精度和测量数值的稳定性。

2.2 夹片外露量测量技术

在张拉过程中,随着张拉力的增大,工具夹片会逐渐楔紧,夹片在锚具外的露出量逐渐减小,从而导致钢绞线出现回缩。由于夹片外露量的变化值受现场施工作业、锚具夹片型号类型及加工精度等的影响较大,忽略夹片外露量的测算将导致钢束伸长值出现偏差。根据测算,由夹片外露量引起钢绞线回缩量的偏差约占钢束伸长值的1%~2%。

伟人毛泽东,在政治家、军事家、思想家、哲学家外,还有诗人、杂文家之称!“兼得”如此多,仍可用“三杂”来诠释:学识杂、文体杂自不必说,阅历杂亦毋庸赘言。

在预应力张拉设备中引入夹片外露量测量装置,该装置与带有位移传感器装置的智能千斤顶配套使用,其固定部分通过固定座安装在智能千斤顶活塞的一端,活动部分的测量调节座搭接在工具夹片端面上,整体随千斤顶张拉与回程,从而在张拉过程中实时测量夹片的回缩值,并通过传感器获取精确数值。同时配置3个探头测量3个不同位置夹片外露量的变化值,采用平均值参与钢束伸长值计算,可有效修正由于夹片回缩引起的伸长值测算误差。

夹片外露量测量装置如图5所示。该装置固定在活塞伸出量测量装置位移传感器的连接垫环上,其活塞套内部安置拉杆式位移传感器,活塞套端部延长固定连接板,连接板上设伸缩测量板对夹片进行搭接测量,微型自恢复式位移传感器实时测量活塞套的回缩值,该回缩值即为夹片回缩值。在预紧螺母和弹簧的压力下,连接板可在一定力度内360°旋转,便于多次测量和不同夹片测量的调整。在弹簧压力下,活塞套可在一定范围内滑动,从而使测量板有效搭接在夹片上,实时跟进夹片的回缩值,极大程度地提高测量数值的准确性和稳定性。

图5 夹片外露量测量装置组成图

3 伸长值控制技术研究

3.1 控制流程

针对铁路预应力混凝土梁双束对称张拉、单束对称张拉等施工工艺,通过PLC微电脑和工业平板组合方式控制智能泵站和智能千斤顶的张拉。即将微电脑集入泵站内,利用压力传感器和位移传感器(测量活塞和夹片)的测量数据反馈,智能泵站之间通过无线工业以太网通讯,进行张拉状态和程序控制指令的交互;利用嵌入在泵站控制模块中的计算引擎对张拉力值偏差、伸长值偏差、不同步率等控制指标进行实时计算分析,指导PLC控制模块进行实时调节;采用变频和液压分流技术控制张拉速度,实现预应力张拉全过程的同步和精确控制。自动张拉控制流程如图6所示。

运用云技术,泵站与服务器间通过无线4G网络通讯,采用自动连接云服务器下载等多种方式获取张拉模版和控制参数,并将现场张拉数据自动上传到云服务器,实现对张拉数据的实时、远程、在线查询和控制,消除人为因素干扰,有效地保证预应力张拉施工质量。

3.2 关键技术

(1)运用变频技术进行无极调速,保证张拉力的精准平稳

受预应力孔道偏差和钢绞线穿束影响,不同的张拉环节需采用不同的张拉速度,以保证钢绞线均匀受力。另外,在持荷阶段补张拉时,瞬时油压冲击可能导致钢绞线伸长值异常波动,而影响其测算精度。因此在自动张拉泵站中引入变频调节器,通过调节泵站电机工作频率实现供油量的精确控制,根据需求输出适当的张拉功率,实现张拉过程中张拉力值的平稳增长,并将张拉力值精度控制在±1%以内,以保证钢束受力的均匀性和准确性。

图6 自动张拉控制流程图

(2)运用液压分流技术进行高低速张拉,实现同步张拉调节

对于箱梁张拉,自动张拉设备采用一泵两顶形式能更好地实现左右两侧平衡张拉。但目前单纯采用变频器进行张拉调速,无法在同一泵站侧的两台千斤顶之间进行不同张拉速度的控制,因而无法实现两端千斤顶的同步张拉。

采用液压分流技术,为每个千斤顶提供两个单独供油油路,在高速张拉时采用双油路供油,当两端钢束伸长差值大于限值时,关闭伸长值较大侧千斤顶的一路供油,进行低速张拉,可实现两侧伸长值同步调节。结合泵站变频调节功能,能更好地实现两端同步、左右平衡张拉,将钢束伸长值不同步率有效控制在5%以内。

(3)运用传感采集技术和数据流计算进行张拉控制指标的跟踪计算反馈,实现张拉过程的实时控制

在快速张拉过程中,及时准确地获取张拉控制指标并通过控制程序作出判断和调节,是自动张拉实现过程控制的关键。

运用现代传感器采集技术,借助在智能千斤顶上安装的压力传感器和位移传感器对钢束张拉力值和伸长值进行跟踪测量,最高测量采集频次可达 5 Hz。利用泵站软件系统的流对计算引擎进行实时处理,能在毫秒级的时间内得到张拉指标数据,掌握张拉控制状态。根据优化算法将实时计算的伸长值与其所对应的理论值进行对比,按照设定限值要求进行张拉速度的调节和偏差纠正,使张拉伸长值逐渐逼近理论设计值,可极大提高张拉过程的控制效率,并在出现异常时及时报警,对过大偏差进行分析处理,保证各控制指标满足规范要求。

(4)采用“云技术”和数据库进行数据存储和传输,实现张拉数据远程实时查询

张拉过程中,采集和计算产生的海量数据,需要巨大的存储空间,采用常规的单机存储模式无法满足数据的存储和查询需求。

将互联网云技术与大数据结合,利用滤波降噪算法对原始数据进行处理后缓存于泵站系统数据库中,再通过4G无线网络将数据实时上传到云服务器上,不仅实现了海量原始数据的存储,还可通过远程实时监控和数据的历史查询,有效保证张拉数据的真实可靠,为铁路桥梁施工管理提供有效、便捷的途径。

4 应用试验验证

为验证自动张拉控制技术的控制精度、可靠性和适用性,本文基于自动张拉测控技术研发了与之配套的铁路预应力混凝土预制梁自动张拉控制及管理集成系统(BPS),该系统研发完成后在石济客运专线梁场进行了试验验证。

4.1 试验内容

选取4孔铁路用有砟轨道预制后张法预应力混凝土简支整孔箱梁为研究对象,试验梁型基本参数如表4所示。对试验梁型进行BPS自动张拉与传统人工张拉的对比试验,通过对比分析人工张拉和自动张拉的伸长值偏差及两端不同步率,对自动张拉系统的控制精度、张拉质量进行验证。

表4 试验梁型基本参数

4.2 试验结果

(1)经过试验对比,自动张拉的钢束伸长值偏差超过规范限值的比例为6%,远远小于人工张拉的超限率(人工张拉超限率为48%),证明自动张拉对伸长值的控制更加精准。自动张拉与人工张拉伸长值偏差分布对比,如图7所示。

图7 自动张拉与人工张拉伸长值偏差分布对比图

(2)人工张拉钢束伸长值不同步率超出规定限值的钢束比例为51%,而自动张拉的超限比例仅为5%,表明自动张拉对钢束张拉的同步性控制精度更高。自动张拉与人工张拉伸长值不同步率分布对比如图8所示。

图8 自动张拉与人工张拉伸长值不同步率分布对比图

5 结论

通过对预应力自动张拉钢束伸长值测控的方法的研究及验证,可得出以下结论:

(1)常规测算方法对持荷阶段钢束伸长值的计算误差导致钢束总伸长值增加约3%,采用本文推荐的伸长值测算方法更为科学合理,且具有较高的可操作性。

(2)采用高精度位移传感器对张拉过程中活塞伸出量和夹片外露量进行实时测算,可提高张拉控制的精确度和实时性。

(3)采用液压分流和变频调速技术进行自动张拉控制,能有效保证钢束张拉的同步性和准确性。

(4)采用云技术和流计算,结合现代传感测量和数字控制技术,能实现预应力张拉全过程控制的自动化、远程化、实时化,为铁路桥梁张拉质量控制和施工管理提供更有效、便捷的手段。

(5)通过与人工张拉试验进行对比,基于本文测控技术研发的自动张拉系统对伸长值精度和不同步率的控制更精准,进一步验证了本文伸长值控制技术的有效性和可靠性。