20#钢在油田采出液中的腐蚀行为研究

寇 杰,王德华,2,王冰冰,丛轶颖,马超然

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580;2.中国石油西气东输管道分公司,上海200122;3.中国石油大学(华东)材料科学与工程学院,山东青岛 266580)

我国大部分油田已进入开采后期,采出液含水量升高,有的甚至高达99%。由于采出液高含水、高矿化度,管线腐蚀现象时常发生。影响管道内腐蚀的因素众多,国内外学者分别从含水率、流速、温度、溶解气、不同离子等方面对其进行了研究[1-3],且通常采用腐蚀失重、腐蚀形貌分析、电化学测量等传统腐蚀研究方法。

近年来,由于微区电化学技术可以测得有关金属腐蚀反应的局部电化学参数、金属与腐蚀介质作用的机理及过程,所以微区电化学技术发展迅猛[4]。丝束电极(WBE)技术相对于其他微区电化学腐蚀技术而言,具有操作简单、实验要求低等优点。WBE技术是指运用一系列电极丝排列成为阵列电极,从而得到局部腐蚀电流、电位的一种检测方法[4-9],该技术主要应用于金属材料表面局部腐蚀和微区特性腐蚀的研究。张雪[10]通过WBE技术研究了碳钢水线腐蚀机理,研究结果表明,浸泡初期,因溶解氧含量不同,形成氧浓差电池,浸泡后期,腐蚀中微小区域阴阳极电流密度不平衡,从而加速金属腐蚀;并且通过研究碳钢在海水和氯化钠溶液中的不同腐蚀发现,氯离子的含量对腐蚀产物组成产生影响。李强[11]通过WBE技术研究了油水体系中是否含砂对不同射流角度管材钢的冲刷腐蚀行为,当体系中无砂时,30°和45°冲角腐蚀严重;而体系中含砂时,45°和60°腐蚀较为严重,结果也表明了丝束电极对冲刷腐蚀行为研究有重要作用。此外,丝束电极技术还应用于不同研究领域:微生物的腐蚀研究[12-14]、缝隙腐蚀研究[15-17]、电偶腐蚀研究[18-22]等。

本文对20#钢在某油田采出液中的腐蚀行为进行研究。通过改变温度(30、40、50℃)、时间(1、24、48、72 h),利用腐蚀失重法、丝束电极技术对金属腐蚀速率、局部腐蚀电流及电化学阻抗谱进行测量,讨论金属在不同腐蚀环境下腐蚀发展的时空关系。

1 实验部分

1.1 溶液的配制

实验所用模拟液根据某油田采出水成分(见表1)自行配制,用电子天平称取10 122.6 mg NaCl,1 250.5 mg KCl,1 410.7 mg CaCl2,4 991.3 mg MgCl2·6H2O,411.1 mg NaHCO3,629.5 mg Na2SO4溶于1 L去离子水中配制而成,所有药剂均为分析纯化学药剂。

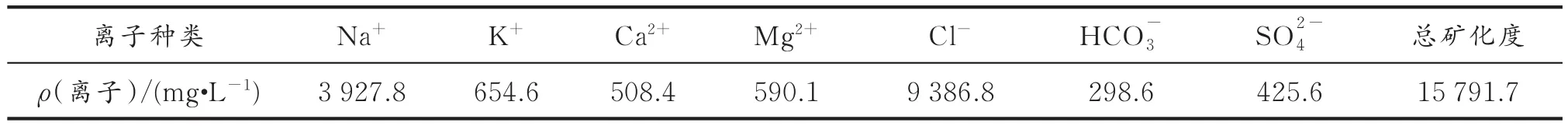

表1 某油田采出水成分Table1 Water content in an oil field

1.2 丝束电极的制作

实验材料选用油田集输管段常用的管线钢——20#钢,其化学成分如表2所示。进行腐蚀速率测试实验的试样为50 mm×25 mm×2 mm长条状挂片,实验前分别用 800#、1 000#、1 200#砂纸对试样表面打磨至镜面,然后分别用去离子水清洗、无水乙醇脱水、丙酮脱脂,并用冷风吹干,放置于真空干燥器中待用。用于制作丝束电极的试样加工成直径1.5 mm、长25 mm的圆柱形钢丝,用同样方法处理后保存待用。

表2 20#管线钢的化学成分Table2 Chemical composition of 20#pipeline steel %

将上述放置在真空干燥器中的20#钢丝一端钎焊于DB25彩排线,另一端插入自行设计的PE板孔洞中固定。为了与长条状腐蚀挂片形状保持一致,将PE板规格设计为5×10矩阵,任意两相邻孔心之间间距为1.5 mm,然后用环氧树脂进行绝缘封装,封装过程中注意避免气泡的存在(见图1)。

图1 丝束电极Fig.1 Wire beam electrode

待丝束电极晾干后用万用表对其单个电极和对应的彩排插口进行检测,保证单个电极与对应彩排插口导通,并且各电极之间相互绝缘。每次实验前对试样表面分别进行打磨、脱水、脱脂处理。

1.3 实验仪器

利用武汉科斯特公司CST520丝束电极电位电流扫描仪对丝束电极在不同腐蚀环境中的局部电流电位进行测量。实验中采用的参比电极为饱和甘汞电极(212型),应保证盐桥内KCl溶液充足且无气泡存在,实验所得数据通过surfur8.0软件进行作图分析。电化学测量装置为上海辰华CHI660E电化学工作站,实验体系为三电极体系,丝束电极为工作电极,辅助电极为20 mm×20 mm×0.1 mm铂片电极,参比电极为饱和甘汞电极(212型),测量频率为10 mHz~100 kHz。测量结果用Zsim软件进行等效电路拟合分析,获得相应的电化学参数,并用origin软件进行绘图。

2 结果与讨论

2.1 失重法研究结果

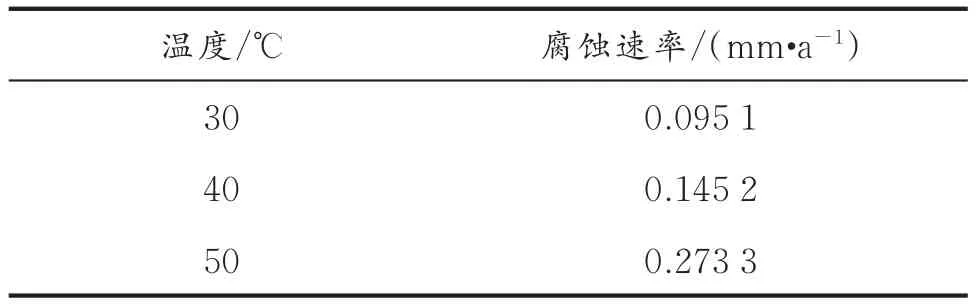

失重法是研究材料腐蚀性能的常用方法,表3是20#钢在敞口、常压、不同温度下静置3 d测得的腐蚀速率。

表3 20#钢在不同温度下的腐蚀速率Table3 20#steel corrosion rate at different temperatures

当温度低于60℃,金属表面生成腐蚀产物膜较少,常为疏松的FeCO3产物膜,表现为均匀腐蚀特征,腐蚀速率随着温度升高而增大[21-22]。

2.2 WBE腐蚀云图研究结果

图2是温度为30℃时,丝束电极浸泡在水溶液中测得的电极表面腐蚀电流分布情况。图2(a)-(d)分别为腐蚀发生 1、24、48、72 h所对应的腐蚀云图,图中X、Y表示丝束电极行和列,电流单位为μA,正值代表阳极电流,负值代表阴极电流,绝对值越大,说明对应的阴、阳极腐蚀越严重。

图2 30℃水溶液中腐蚀电流分布Fig.2 Corrosion current distribution in 30℃aqueous solution

从图2中可以看出,当腐蚀发生1 h时,阳极最大电流位置出现在5行5列处,最大值为3 808.30 μA;阴极最大电流位置出现在8行3列处,最大值为-1 975.40 μA。经统计得到整个电极电流之和为33.64 μA,说明腐蚀发生阶段,由于金属材料内部差异导致金属呈现大阴极小阳极腐蚀形态。

当腐蚀发生24 h时,阳极最大电流位置出现在4行2列处,最大值为1 200.70 μA;阴极最大电流位置出现在10行2列处,最大值为-1 907.10 μA。相较于腐蚀发生1 h电流分布而言,最大阳极电流不仅位置发生改变,而且数值有所降低,最大阴极电流位置同样发生变化,但是电流数值几乎没有变化,此外发生阳极腐蚀的电极数目增多,腐蚀面积扩大,整体电流之和为-889.07 μA。由于金属腐蚀处于刚发生阶段,水中溶解氧气充足,所以对阴极反应几乎没有影响,而阳极溶解过程可能由于表面附着腐蚀产物膜和阳极面积扩大,阻碍了离子传质过程,从而最大阳极电流有所减小。

当腐蚀发生48 h时,阳极最大电流位置出现在5行5列处,最大值为565.57 μA;阴极最大电流位置出现在8行1列处,最大值为-605.32 μA。相较于腐蚀发生24 h而言,阳极最大电流位置发生改变,且电流数值降低,同样阴极最大电流数值也有所降低,但位置没有发生改变。腐蚀电流也是表征腐蚀速率的一种方式,可以推断此时腐蚀速率有所降低。

当腐蚀发生72 h时,阳极最大电流位置出现在6行1列处,最大值为1 190.00 μA;阴极最大电流位置出现在9行2列处,最大值为-672.43 μA。此时阳极最大电流位置为腐蚀1 h时阴极最大电流位置处,该电极发生极性反转,由阴极转为阳极,且电流数值比48 h时有所增大,原因可能是其他阳极反应受阻,导致该电极处更易发生金属溶解;最大阴极电流位置及数值没有变化。

图3为温度40℃时不同浸泡时间下,在模拟液中测得的电极表面腐蚀电流分布。从图3中可知,腐蚀发生1 h,阳极电流最大值为5 447.60 μA;最大阴极电流为-3 323.30 μA。相较于30℃,最大阴、阳极电流数值都有增大,温度升高,金属活性增强,阳极反应速度增大;与此同时,溶液内离子及溶解氧扩散速率同样加快,阴极反应速率也增大。

腐蚀发生24 h,阳极最大电流值为1 399.80 μA,阴极最大电流为-1 224.60 μA。与金属在30℃介质中腐蚀过程相同,相较于腐蚀发生1 h,最大阴、阳极电流位置都发生改变,阳极面积变大;不同的是,该温度下阴极腐蚀电流数值也有所降低。

腐蚀发生48 h时,阳极最大电流值为2 022.50 μA;阴极最大电流为-1 587.20 μA,二者位置都发生改变,腐蚀电流数值均增大。

图3 40℃水溶液中腐蚀电流分布Fig.3 Corrosion current distribution in 40℃aqueous solution

腐蚀发生72 h时,阳极最大电流值为2 975.90 μA;阴极最大电流值为-2 125.50 μA,二者位置发生改变。

图4为温度50℃时不同浸泡时间在模拟液中测得的电极表面腐蚀电流分布。从图4中可知,腐蚀发生1 h时,阳极最大电流值为22 170.00 μA;阴极最大电流值为-14 515.00 μA。相较于30℃和40℃,腐蚀初期,50℃大阴极小阳极腐蚀特征更为明显。

图4 50℃水溶液中腐蚀电流分布Fig.4 Corrosion current distribution in 50℃aqueous solution

腐蚀发生24 h时,阳极最大电流值为2 123.90 μA;阴极最大电流值为-2 481.80 μA。此时阳极面积明显增大,且最大电流值明显减小,说明温度越高,对腐蚀发展影响越大。

腐蚀发生48 h时,阳极最大电流最大值为2 664.30 μA;阴极最大电流为-2 741.40 μA。相较于腐蚀发生24 h而言,二者位置发生变化,电流数值有所增加,但变化幅度不大。

腐蚀发生72 h时,阳极最大电流值为4 077.40 μA;阴极最大电流值为-2 259.70 μA。此时,随着腐蚀的不断进行,腐蚀产物膜变厚,离子传质过程受阻,阳极过程受阻,导致阴极面积有所增大。

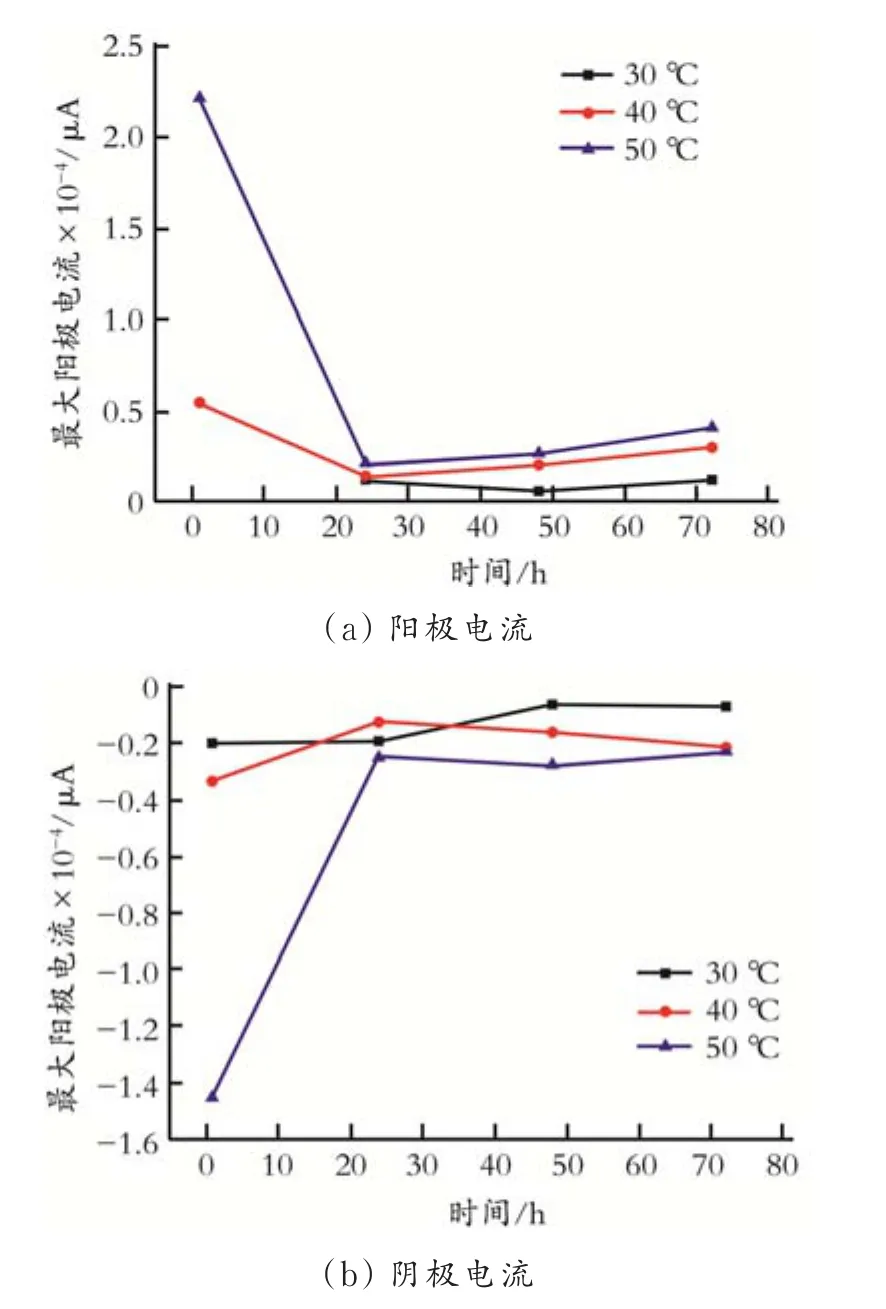

此外,以不同温度下最大阴、阳极电流值为特征量(见图5),对金属在油田采出液中局部腐蚀行为随时间变化进行分析。从图5中可以看出,同一温度下,最大阳极电流与时间呈现先减小后增大的发展趋势;腐蚀时间相同,温度越高,最大阳极电流值越大。同样,最大阴极电流绝对值也表现出相同变化规律,即说明不同温度下腐蚀发展过程相同,且温度越高,腐蚀越严重。

2.3 电化学阻抗谱测量结果

为探究腐蚀金属整体和局部之间的关系,图6为金属腐蚀发生72 h时,丝束电极整体和电流最大、电流最小所对应的阻抗谱图。图7为Zsim软件拟合所得等效电路,图7(a)为30℃丝束电极整体拟合等效电路图,图7(b)为其它不同温度下丝束电极整体和局部拟合等效电路图。其中Rs是工作电极与参比电极之间的溶液电阻,Q1、Q2为常相位角有效原件,Q1为基体与界面之间的双电层电容,Q2为腐蚀产物膜覆盖时的电容,n1、n2是对应的弥散系数,W是离子穿过腐蚀产物膜的有效扩散元件,R1为电荷传递电阻,R2为离子穿过腐蚀产物膜产生的电阻。

表4为等效拟合电路各元件参数。由表4分析可知,随着温度的升高,溶液中离子运动速度加快;另一方面,溶液中腐蚀性离子更易聚集在金属表面,造成丝束电极整体和局部Rs都有所减小,腐蚀速率增大。当温度相同时,Rs大小关系为:整体>局部(最大>最小)。金属发生腐蚀时,基体附近阳离子浓度升高,为维持电中性,阴离子浓度也相对增大,所以电流最大电极Rs>电流最小电极Rs。

图5 不同温度下最大阳、阴极电流值随时间的变化Fig.5 Maximum positive and negative current values at different temperatures with time

当温度为30℃时,丝束电极整体腐蚀阻抗谱图拟合电路为图6(a),与电流最大和最小电极拟合电路有所不同。原因是在此温度下,腐蚀产物膜生成速率较低,腐蚀产物相对较为致密,对应为阻抗谱图上有两个容抗弧,离子传递过程不仅受基体/金属界面双电层影响,并且和腐蚀产物致密度有关,从挂片失重法测得的腐蚀速率也可以看出,此时腐蚀速率最小。另外,根据表4可以直观看出,30℃时,丝束电极整体电荷传递电阻大于40℃和50℃;30℃局部电荷传递电阻差异较大,50℃局部电荷传递电阻差异最小且数值最低,所以50℃腐蚀速率最大。

温度为30℃时,电流最大对应的电极低频区出现扩散尾弧,此时基体表面覆盖腐蚀产物膜,反应受传质过程影响;温度为40℃时,虽然金属表面也覆盖腐蚀产物膜,但此时产物膜稀疏,并且温度升高,离子运动速度变大,扩散尾弧消失;随着温度进一步升高,50℃时金属表面腐蚀产物膜增厚,导致丝束电极整体和局部低频端都出现扩散尾弧。

图6 30、40、50℃阻抗谱图Fig.6 Impedance spectra at 30、40、50 ℃

图7 等效电路拟合结果Fig.7 Equivalent circuit fitting result

表4 等效拟合电路各元件参数Table4 Equivalent fitting circuit component parameters

3 结 论

(1)通过联合腐蚀失重法、丝束电极法及电化学阻抗谱法对20#钢在油田采出液中进行腐蚀实验发现:随着温度升高,金属腐蚀速率变大,不同温度反应过程有所差别,并且同一温度下,不同位置反应有所差别。

(2)同一温度下,丝束电极随着腐蚀时间延长,其在溶液中最大腐蚀电流呈现先减小后增大的趋势。在研究周期内可以根据腐蚀阳极电流值将其划分为三个时期:腐蚀初期(1 h)、腐蚀发展期(24 h)、腐蚀稳定期(48~72 h)。腐蚀初期阳极电流最大,腐蚀最为严重;腐蚀发展期,阳极面积不断扩大;腐蚀稳定期金属以一定腐蚀速率进行腐蚀。

(3)同一位置随着腐蚀的不断进行会发生阴阳极极性反转现象,且随着温度升高,反转周期变短。