扭矩+转角法拧紧质量控制及优化的探讨

莫达君 潘子文 李德鑫

摘 要:本文通过介绍扭矩+转角法的优缺点,针对缺点对拧紧轴电枪程序作出相应监控以及优化。结合轿车副车架紧固点出现的常见问题进行归纳、原因分析并对问题优化解决,进而对副车架紧固点结构设计的探讨,期望为新车型提供经验借鉴。

关键词:扭矩+转角法;电枪程序;程序监控;副车架

1 前言

在汽车的装配过程中,螺栓连接是主要的装配方式之一,用于许多底盘重要部件的连接,例如副车架、后桥、传动轴、轮胎等零部件。一般常见的紧固控制方法有两种:扭矩法和扭矩+转角法。扭矩法是利用扭矩与预紧力的线性关系在弹性区进行紧固控制的一种方法。但随着汽车装配质量要求的不断提高,扭矩法的缺点也越多的显现出来;重要部件的紧固方法越来越多的使用扭矩+转角法。

随着扭矩+转角法的投入使用,一些拧紧质量问题也随之出现,这需要我们在优化电动拧紧工具的程序、提升紧固件的质量甚至优化重要零部件结构等方面做努力。本文主要针对这些方面进行研究探讨。

2 扭矩+转角法介绍及影响因素

扭矩法是通过拧紧工具设定到某个扭矩值来控制连接件的预紧力。一般地,90%的扭矩被摩擦力消耗,只有10%的扭矩转化为夹紧力;但因扭矩系数波动较大,转化成夹紧力的散差也比较大,夹紧力精度较低。研究表明,使用扭矩法紧固螺栓时,由于拧紧工具精度、摩擦性能的波动、螺栓强度波动等因素影响,一般轴向预紧力只有螺栓屈服强度的30%-70%,甚至更低。造成螺栓利用率低,可靠性差。

扭矩+转角法是先将螺栓紧固到门槛扭矩后继续拧紧一个规定的角度,它可以使螺栓紧固至超弹性区,实现对螺栓性能的充分利用。螺栓的摩擦因数只对门槛扭矩有影响,在转角阶段,预紧力与摩擦因数无关。为了获取稳定、可靠的预紧力,一般考虑三个阶段的影响因素,曲线如图1所示。

3 影响因素分析

针对紧固过程的三个阶段出现的影响因素,收集曲线加以分析,并调查研究成因。

3.1 紧固至转角起点阶段的影响因素

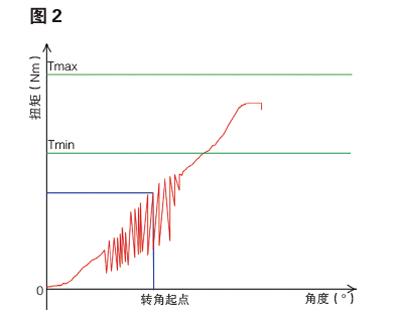

粘滑是两物体相对运动摩擦引起的自激共振现象,在拧紧过程中扭矩随着角度的变化剧烈波动并产生螺栓“尖叫”。在扭矩从0拧紧至转角起点过程中出现粘滑现象,可能造成扭矩提前达到转角起点,使得最终的夹紧力偏小,拧紧曲线如图2。

粘滑的主要成因:①过高的连接件表面粗糙度;②过高的摩擦系数;③过高或者过低的拧紧速度;④过低的反力臂刚度;⑤紧固过程中产生高温;⑥不连续的拧紧。

3.2 转角阶段的影响因素

粘滑拧紧在转角阶段也是影响因素之一,可能造成过程中扭矩超出报警扭矩上限值从而出现报错,需更换新螺栓而影响生产。成因与在门槛扭矩以内阶段出现粘滑现象类似。

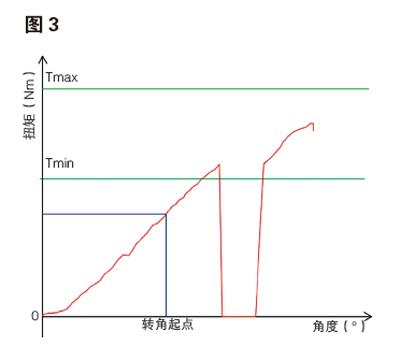

在转角阶段也出现拧紧过程中扭矩突降至0,出现空转,而后又继续上升,拧紧曲线图如下(图3)。

拧紧过程出现空转的原因:在紧固过程中拧紧轴电枪套筒脱出螺帽后又继续紧固现象造成“脱帽空转”,但最终扭矩在半径扭矩范围之内,由于转角角度不足最终使得夹紧力偏小。为了避免“脱帽空转”现象,可从两方面改进:①电枪程序作扭矩下降的监控,出現问题立即报警;②改进拧紧轴电枪机械臂机构,增加紧固过程往上挺的机构。

除了“脱帽空转”现象外,比较常见问题是转角阶段出现扭矩突降至某个值又突升值原来的扭矩曲线,形成倒尖角状(如图4),每个倒尖角角度为1°~5°不等。调查发现是连接件之间的间隙过多、过大引起的,例如某车型的副车架与车身大梁件的配合截面图5所示,各部件间存在较多的间隙。

避免扭矩曲线“倒尖角”现象出现,可从两方面改进:① 改进连接件结构,减少部件间隙;② 电枪程序作扭矩下降的监控,出现问题立即报警。

3.3 超弹性区域的影响因素

螺栓变形在屈服点上下的区域处于超弹性区域。在这个阶段常见的问题拧紧曲线为随着转角的增加,扭矩下降但仍在报警扭矩范围之内,如图6。这是明显的“过屈服”现象,故障车螺栓明显出现滑牙甚至颈缩现象。

调查分析问题的成因主要为,①螺母或者螺栓螺牙不合格、平牙;②螺栓/螺母机械性能不合格;③紧固时歪斜强打,无预紧。主要的解决方法为:①增加电枪程序监控,识别报警并更换螺栓;②提高螺栓/螺母机械性能等。

4 拧紧轴电枪程序优化

4.1 粘滑问题的电枪程序优化

一般地,消除粘滑现象可以通过优化电枪程序来实现,主要方法有:①降低拧紧速度;②降低步骤间的加速度;③在步骤间增加扭矩保持一定时间;④提高第一步的目标力矩值;⑤变更拧紧顺序;⑥防止在较高扭矩处重新拧紧;⑦防止太多的拧紧步骤;等等。

4.2 “脱帽空转”及“扭矩倒尖角”现象的电枪程序监控

在转角阶段,在一定转角范围内,监控在转角窗口中扭矩在设定范围内,超出这个范围,电枪自动报错,如下图7中的曲线所示。

4.3 扭矩斜率的电枪程序监控

为了防止在超弹性区域中出现“过屈服”现象,一种方法是在电枪程序监控转角的最后阶段对曲线进行斜率监控,在一定转角范围内,监控扭矩增量与转角增量的比例(即斜率)在设定范围内,超出这个范围,电枪自动报错,如图8的曲线所示。

另一种方法是,监控电枪的关断扭矩与峰值扭矩(如图1所示)的比例(r=Tshuftoff / Tpeak)在设定范围内,超出这个范围,电枪自动报错。

5 紧固部位的结构优化

目前某车型的副车架紧固结构中有多达6处部位可能存在间隙,紧固过程中夹紧力需要消除这些间隙。在紧固过程中,曲线会发生波动从而触发部分电枪程序监控设置,引起错误报警;若部分间隙未完全消除,在车辆使用后这部分间隙慢慢消除,从而使得残余扭矩衰减。应该从设计源头上去优化副车架紧固部位的结构,例如副车架内部的钢套可以贯穿副车架上下两面,大梁钣金增加厚度,减少加强板。例如以下图9、图10结构设计。

6 总结

本文从副车架扭矩+转角法各阶段的常见问题及成因分析、电枪程序监控和副车架紧固部位结构三个方面对副车架扭矩+转角法紧固优化进行了探讨,总结出了扭矩+转角法电枪程序设置的一些方法,为新车型采用扭矩+转角法的拧紧质量控制提供了借鉴和参考。

参考文献:

[1]朱正德、林湖.基于螺栓装配技术中扭矩法与扭矩/转角法比较与应用研究,柴油机设计与制造,2005 NO.2.

[2]李发喜、覃佳亮、覃雄臻、仝家鹏.某车型摆臂与副车架连接前点异响问题研究,中国新技术新产品,2018 NO.12(下).

[3]汤春球 张继伟 莫易敏 覃雄臻 覃佳亮.扭矩+转角法工艺与检测方法,机械设计与研究,2018 NO.6.