3D打印技术在样车试制车身焊接模板中的应用

周秀梅 高志刚 张灏辰

摘 要:本文首先介绍了样车试制车身车间传统的焊接定位模板制作方法与不足,其次引入利用3D打印技术开发制作焊接定位模板的新方法,并進行详细具体的开发工作流程介绍。3D打印技术开发制作焊接定位模板即通过UG设计三维焊接模板数据,利用3D打印技术打印,并通过软磁条粘连模板与磁性吸附至试制车身上,具有开发周期短、精度高,强度好,且操作便捷等优点。最后总结了3D打印技术对样车试制阶段的影响与意义。

关键词:试制;车身;焊接模板;3D打印;软磁条

1 引言

电阻点焊技术以其高效率、低成本、易于实现自动化等优点而广泛应用于汽车结构件的连接中,正常情况下一个汽车白车身约有3000~5000个焊点。电阻焊完成90%的车身装配,属于车身装配中最重要的方式,焊点的质量直接影响整车装配和车身的强度,甚至影响车辆的行驶安全性能[1-2]。焊点位置偏差是焊点质量不可接受的一种失效模式,因此焊点位置的过程质量控制尤为重要。所谓焊点位置偏差是指实际焊点位置超出设计位置规定值。在汽车量产车身车间,是通过自动化生产线机器人焊接来精准保证焊点位置符合设计要求。而在汽车量产之前,小批量制造各种车型试验用车、验证各零件设计与工艺设计的样车试制车身车间,多考虑低成本高柔性设备工具投入,一般采用人工使用手动焊枪焊接方式,通过目视工艺文件获取焊点所处区域的特征来大致确定实物钣金上的焊点位置,或者利用简易的定位工具确定焊点位置并用记号笔标记,然后取下定位工具进行人工焊接,来保证焊点位置的合理性。考虑样车试制车身车间焊接定位模板的需求特点,本文引入具有高效、经济、简便特点的3D打印成形技术来开发制造,以达到短周期、低成本、高强度高精度完成模板制作的目的。

2 传统的试制车身焊接定位工具

样车试制车身车间,传统的焊接模板有纸质或塑胶材质打印模板、激光切割钣金模板两种。纸质塑封或塑胶材质打印的模板,如图1所示,主要是通过UG提取焊接面并在焊点处创建孔特征,然后展平三维焊接面形成二维平面图再利用打印机打印,手工裁剪、开孔与拼接等处理,现场使用需多人手持平铺固定在钣金上。纸质塑封或塑胶材质打印的模板本身强度低,不易固定,使用不便;激光切割的钣金模板,如图2所示,主要是通过激光切割的方式来对一套实物零件进行剪裁,剪裁出的特征包括模板定位边界与焊点定位孔特征,现场使用大力钳加紧固定至车身上。激光切割制作的钣金模板,全型面贴合实际钣金,精度高、强度可靠,但成本也较高,且开发周期长。

3 3D打印技术在试制车身焊接定位模板中的应用

3D 打印是新兴且快速发展的一种技术,它是以数字模型文件为基础,运用粉末状金属或塑料等材料,通过逐层打印的方式来构造物体的技术,“加法”式制造模式,在设备尺寸允许的条件下,可进行多个部件同时加工,具备材料利用率高、开发成本低、制作精度高、开发周期短等优点,尤其适用于小批量产品生产[3]。以Stratasys公司的型号为Fortus 450mc的3D打印机为例 ,设备能支持大多数的数模格式导入,兼容性能较好。3D打印使用材料可选用ABS、尼龙等工程塑料,成本约为3.5元/克,打印尺寸精度能达到约0.127mm,以50mm*50mm*50mm的打印模型为例,所花费的打印时长只需大约4小时。

在样车试制阶段,车型项目多,生产批量小,且在造车过程中,工程变更多,需求快速响应,3D打印技术的优势恰好与试制车身焊接定位模板的开发需求相契合。利用3D打印技术开发焊接定位模板,周期短、精度高,强度好,相对纸质塑封或塑胶材质打印的模板稳定可靠,相对激光切割制作的钣金模板成本低。3D打印完成的焊接模板,通过软磁条固定至车身上,一侧靠粘胶连模板,一侧靠磁性吸附车身,人工操作便捷性大大提升。

3D打印技术开发试制车身焊接定位模板过程主要包含五步工作:准备待开发焊接定位模板的数据、模板的结构设计、利用3D打印机选用合适的材料进行1:1打印、粘结软磁条、现场使用验证。

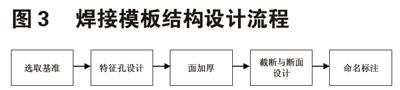

在整个定位模板开发过程中,模板的结构设计环节尤为重要,设计的合理性直接影响使用过程中的定位精准性与使用便捷性。试制车身焊定位模板的结构设计流程如图3所示。焊接模板结构设计在UG软件中进行,定位基准依靠钣金的边界与型面,具体设计说明如下:

1、抽取焊接模板基准面与焊点数模。可利用wave geometry linker命令,基于待开发焊接模板的连接零件,来确定抽取焊点数模,同时考虑实际焊接操作时,零件在定位工装上的摆放姿态与焊点标记位置,来确定抽取钣金面作为模板开发基准面,提取后的基准面为片体。

2、在模板基准面上有焊点的位置创建特征孔。可使用hole命令,具体以焊点为圆心,设置合理的直径(综合考虑记号笔标记与模板强度),选择焊点投影片体方向,创建特征孔。

3、对完成特征孔创建的模板基准面进行面加厚。可利用thicken命令,加厚方向需要考虑实际定位工装的摆放姿态与制作完成后模板的实际放置需求,厚度值设置需综合考虑模板选用的材质与设计结构。

4、模板截断与断面结构设计。此步骤按需进行,主要考虑到3D打印机的最大构建尺寸,即如果模板尺寸超过设备最大构建尺寸,则需要进行截断处理与断面设计,否则不需要此步骤。在截面设计时,建议采用斜面,既简单又可在两方向上有一定定位效果,斜向断面如图4所示。

5、焊接模板上表面进行命名标注。模板命名并标注在上表面,清晰规范,便于操作人员能够快速找到模板,按照工艺文件中要求进行使用。在使用过程中需要拼接使用的分段模板,更需要在模板上表面标注分段编号,拼接方向等信息,如图5所示。文字标准操作,可通过text命令实现。

以上五个步骤已完成焊接模板的结构设计,数模审核无误后,便可导入3D打印设备进行排版1:1打印。对于3D打印焊接定位模板材料的选取,考虑到样车试制阶段,焊接模板仅用于焊点标记的定位,标记完成后会取下定位模板,因此,一般选用ABS、尼龙等工程塑料即可满足强度要求,同时工程塑料材料的模板重量轻,易取易放。焊接定位模板3D打印完成后,便可利用软磁条连接,如图6所示。软磁条价格便宜、性软可贴合曲面模板,且粘性与磁性均足够可满足模板与车身钣金之前的牢固连接。

4 总结与展望

焊点位置是车身焊点质量控制的重要因素。在样车试制阶段,手工焊接定位模板,可有效控制焊点位置的合理性,保证试验车辆的合格焊接质量,以便更好验证车辆的行驶安全等性能。本文重点介绍的是 3D打印技术在样车试制车身焊接定位模板方面的应用以及具体开发工作流程。3D打印技术开发的定位模板,相对传统模板,精度高、强度好,性价比高、可快速响应工程设计变更且使用便捷性。近年来,3D打印技术已由新兴技术逐渐发展成为主流技术,其优势特点与样车试制需求完美契合,也将有助于其在样车试制领域得到更广泛快速的应用与推广[4]。

参考文献:

[1]马鸿龙,任建新,杜紫微. 白车身试制阶段车身质量的控制[J]. 汽车制造与装备,2018,(3):132~133.

[2]余可杏,秦勤,陈良宁. 汽车车身电阻点焊虚焊问题浅析[J]. 装备制造技术,2016,(12):101~103.

[3]张贵平,王斌,张云雷. 3D 打印在车身试制夹具中的应用[J]. 汽车实用技术,2016,(11):115~117.

[4]徐荣健,李宗安,朱莉娅. 3D打印产业及技术发展趋势概述[J]. 机械设计与制造,2016,45(3): 11~16.