一种滚装船特殊车辆的防撞设计

侯德谊

摘 要 新型涉及到一种车辆防撞装置,主要适用于货物滚装船重型车辆的特殊装载,装载甲板有限,而设计一种特殊防撞装置。

关键词 车辆布置 防撞设计 有限元分析

中圖分类号:U674.13文献标识码:A

0引言

TT12000是我厂为澳大利亚船东最新建造的,技术比较先进的货滚船。拥有3000车道米,可以装载250个MAFI单元/700TEU以及60辆小型汽车。本船的3层重货甲板可满足所有拖车、MAFI、平台货架等重型货物的装载需求。

在重型车辆装载中,可能导致车辆发生位移,甚至车辆和舱壁碰撞,从而导致舱壁变形。造成损失。而传统的防撞装置大多由钢管加警示油漆组成,大多的作用起到对司机警示提醒作用和可以承受轻度碰擦。而此船船东提出了车辆在装载过程中可以直接碰撞防撞板。

这里,我们需要设置一种足够强的防撞装置,又要保证不占用甲板的有效装载面积,用于保护舱壁和杜绝车辆在航行过程发生较大的位移。

1防撞装置的设计

技术方案:为了解决上述技术问题,需要从以下方面考虑:

1.1防撞装置的结构设计

防撞需考虑摩擦之后,防撞板的腐蚀。设计院取板厚25mm。在设计中利用结构,进行防撞。在最底层平行舱壁上直接贴加厚板t=25mm。方便制造。在主甲板采用嵌入式加厚板。在顶甲板,将防撞与舷侧通道一起设计,统一和协调。

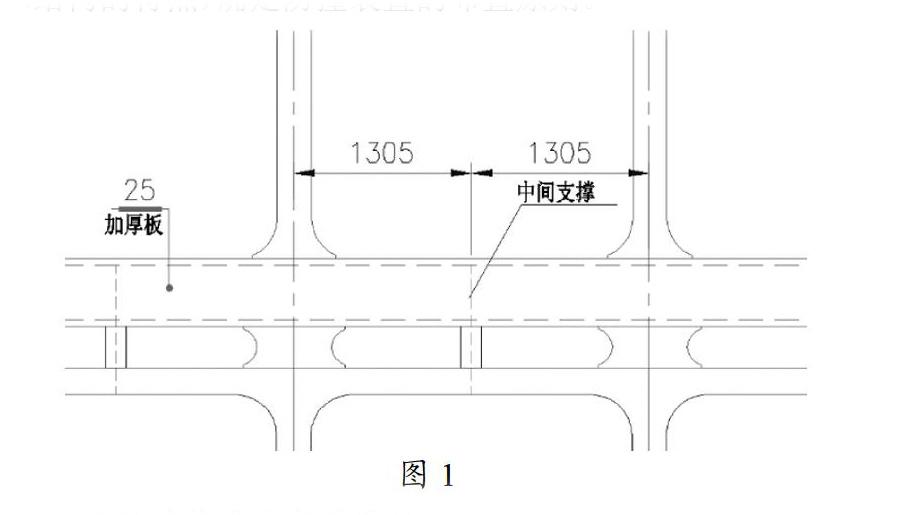

防撞板的高度需考虑集装箱下方拖车的高度:285~565mm,防撞板高度取距甲板300mm,板高500mm,背后采用扁铁加强,并用肘板支撑到强横梁框架上。

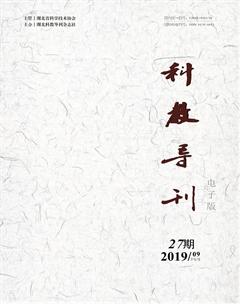

图1为嵌入式加厚板设计,充分利用结构,既达到防撞效果,又减轻了重量。从结构防撞图中可以看出,车辆防撞装置由防撞面板,支撑肘板,反面加强组成;结构设计的缺点是,当首尾结构有倾斜时或车辆与结构之间有通道时,会导致防撞无效,这需要额外设计防撞。额外防撞需根据车辆装载布置和结构的特点,确定防撞装置的布置原则。

1.2防撞装置的布置原则

首先根据车辆装载布置确定车辆的排数,车辆的宽度,在考虑车辆与车辆之间,车辆和舱壁之间的总间隙,从而确定侧面部防撞的间距。防撞装置和车辆的间隙设置不宜过大,否则在航行中,容易造成车辆位移,导致碰撞船体结构。同样,对于车辆的端部防撞布置,就需要考虑车辆装载的列数和首尾的绑扎的操作空间。同时,为尾部,首部端部防撞设计,充分考虑操作性,来最大限度保证行走通道和车辆布置位置。图2防撞由防撞板25mm,加强肘板10mm,面板100mm组成。设计依据是根据设计院的结构设计和技术中心的有限元计算所得。

1.3不同区域防撞布置的特殊要求

由于每个区域装载的车排数不同,防撞装置的布置要求和形式也会不同,对于平行中体部分,车辆装载基本满布,在结构两舷相嵌加厚板即可起到限制车辆位移作用;而对于船体结构线性变化比较大的区域,车辆无法满布,车辆也无法贴靠结构,即便在结构中嵌入加厚板无法起到限制车辆位移的作用,从而需要考虑在最外侧车辆的外边(下转第286页)(上接第283页)缘设置防撞装置,从而到达限制车辆位移。而在防撞的上方,为了防止拖车上的集装箱晃动,需在甲板倒挂的位置设置集装箱防护;而对于首尾车辆端部的防撞装置要限制车辆在首尾方向的位移,另外考虑车辆在装卸时,车尾需撞击端部防撞装置,那么端部防撞装置设计的形式和强度需要着重考虑车辆停靠时的冲击力; 在固定坡道两侧的舱壁上,设有2根方管200x100x4防撞。在活动坡道有设备的地方,设有圆管防撞保护。在坡道两边,也设了轮胎防护,避免在行驶过程中,车辆偏移碰到坡道两侧结构,如下图3。

2防撞装置的性能分析

由于在装载的过程中,受到船舶靠港时间限制,车辆装载效率和车速都非常快,所以防撞装置的的强度设计显的尤其重要。对于嵌入船体结构的防撞形式,纳入结构整体分析。对于端部防撞装置也做了单独的FEM分析。

结语

TT12000是我厂首次建造专门装载MAFI单元的滚装船,防撞主要是根据船上MAFI和TRAIL的特点,结合结构,进行设计。先前对船上的防撞要求和车辆运行特点,不是很熟悉,走了很多弯路,在船东帮助下,终于完成了船舶防撞系统设计。这为以后我厂建造滚装船做防撞设计,提供了参照依据和经验。

参考文献

[1] 船舶强度的概率方法[M].哈尔滨:哈尔滨工程大学出版社,2007.

[2] 王莉萍.船舶结构局部应力有限元分析比较研究[D].哈尔滨:哈尔滨工程大学,2004.