面向机箱标准件装配质量局部特征的智能检测技术

何彬媛 黄坚 刘桂雄 林镇秋

摘要:标准件装配质量包含零件类型、位置偏差、姿态偏差等多个指标,还具有部位多、类型复杂的特点,该文提出基于装配局部特征的检测模板结合机器视觉的产品装配质量智能检测方案。首先,分析鉴别产品质量需从类型、位置、角度方面进行检测,还须结合装配公差要求,研究标准件局部特征检测方法;其次,通过标准件局部特征检测对装配部件进行快速准确定位、利用数学模型进行鉴别,结合SURF算法确定主方向及特征点,实现标准件装配质量的快速智能检测;最后,构建机箱标准件装配质量检测装置,对多个不同型号ADLINK嵌入式机箱进行试验。结果表明:与全局检测相比,使用标准件装配质量的局部特征智能检测技术,检测时间可缩短86.31%,实现零漏检,识别正确率达100%。

关键词:标准件装配质量;检测模板;局部特征检测;智能检测

中图分类号:TP391.4

文献标志码:A

文章编号:1674–5124(2019)03–0018–06

Intelligent detection technology for local characteristics of chassis standard component assembly quality

HE Binyuan1, HUANG Jian1, LIU Guixiong1, LIN Zhenqiu2

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China; 2. Guangzhou Hua Jie Electronic Technology Co., Ltd., Guangzhou 510663, China)

Abstract: The assembly quality of standard components includes many types of parts, position deviation, attitude deviation, etc. It also has many features and complex types. The intelligent detection scheme of product assembly quality based on the detection template of assembly local features combined with machine vision is proposed. Firstly, the analysis and identification of product quality should be tested in terms of type, position and angle. It is also necessary to study the local feature detection method of standard components in combination with assembly tolerance requirements. Secondly, the assembly parts can be quickly and accurately positioned and utilized by the local feature detection of standard components. The model is identified, combined with the SURF algorithm to determine the main direction and feature points, to achieve rapid intelligent detection of standard component assembly quality. Finally, the chassis standard component assembly quality inspection device is constructed, and several different models of ADLINK embedded chassis are tested. The results show that compared with the global detection, the detection time can be shortened by 86.31% and the recognition accuracy rate is 100% using the local feature intelligent detection technology of the

standard component assembly quality, and every standard component is detected.

Keywords: standard component assembly quality; detection template; partial image detection; intelligent detection

0 引言

机箱种类繁多,机箱标准件装配具有部位多、类型复杂、且同一类型部件相似度高等特点,人工检查方式难以满足大批量生产要求,基于机器视觉机箱标准件装配质量图像检测技术是实现机器代人、提高生产效率、促进装配产业升级的保证[1]。标准件装配质量机器视觉检测以图像模板作为载体,模板具有相应的位置、角度及评判标准等数据,从而实现标准件的类型识别与装配质量鉴别[2-3]。基于模板匹配机器视觉技术是通过分析目标与模板间的相似性以实现目标识别,具有鲁棒性好、应用广泛的特点[4]。模板匹配包括基于灰度相关性匹配、基于图像特征匹配[5]。其中,基于灰度相关性匹配是在目标与背景差别较大场景下,按某种特定相似性度量方法,逐像素地将模板图像的灰度矩阵与目标图像所有搜索域的灰度阵列进行比较的方法[6]。文獻[7]研究灰度匹配的紧固件缺失检测方法,采用空间二维滑动模板,取得较好匹配效果,但对特征较少的物体检测效果不太理想;浙江大学研究基于灰度相关性模板匹配算法的PCB元件检测,实现满足工业自动化检测高精度识别,但难以适用于位置变化与灰度变化大的被测对象,计算量大,一定程度上影响实时性[8]。基于图像特征匹配是指通过提取图像的颜色特征、纹理特征、角点特征、空间位置特征等,建立图像特征参数库,运用特征参数来实现匹配。文献[9]结合图像特征匹配技术,提出零件轮廓快速检测方法,采用模板匹配全局检测技术自动获取零件图像,完成相应区域零件检测。基于灰度相关的匹配效果好,但算法复杂、耗时长,难以满足装配部位多的机箱检测要求;基于图像特征匹配技术可以准确地找出匹配位置,对种类复杂或形变较大被测对象具有较好适应性,检测速度与准确率较高。

本文将基于图像特征模板匹配技术,在机箱装配标准件漏装配、误装配与正确装配的检测结果评判标准下,提出一种面向机箱标准件装配质量的局部特征智能检测技术,实现对装配质量快速智能鉴别与质量分析。

1 标准件局部特征检测方法

机箱标准件装配质量检测需根据装配图明确各标准件的装配要求,标准件装配质量指标由零件类型是否正确、零件位置偏差、零件姿态偏差构成,一个合格装配产品除正确装配外,还必须使得标准件在装配公差范围内。在模板匹配技术基础上,除了检测安装位置,角度也是评判标准件装配优劣的重要指标。在标准件装配质量检测过程中,在满足装配图中各部位参数、装配要求情况下,尽量减少图像检测计算量,提高检测实时性能。

表1为标准件局部装配质量检测模板参数表,基准位置、主方向、标准件类型、标准件位置、标准件特征点、标准件尺寸、装配公差、标准件方向等参数的数学符号以及物理意义如表所示。

检测过程需要读取标准件R={T1,T2,···,Tj,j∈Z};基准位置O(x,y);标准件Ci位置(xmo1,ymo1)、(xmo2,ymo2)、...、(xmoi,ymoi);标准件Ci特征点(xm1,ym1)、

(xm2,ym2)、...、(xmi,ymi)。标准件局部特征模板构建方法为:

1)选定基准位置O(x,y),即在零件图上或实际机箱检测中,用来确定其他点、线、面相对位置时所依据的基准。基准位置的选取尽量考虑产品中非装配部位或出现装配错误可能性极小的部位。在局部特征模板构建过程中,基准位置与其他部位须呈现线性特征,选择零件形状规则、有对称面、识别度高的部位。

2)选择需要检测的装配标准件部位,根据装配图记录R={T1,T2,···,Tj,j∈Z}、标准件尺寸Si、位置公差(εxi,εyi)、角度公差θi、标准件特征点(xmi,ymi)。根據O(x,y),确定标准件检测区域、标准件位置(xmoi,ymoi)信息。

3)采用SURF特征提取算法确定图像的主方向n0。SURF特征点提取过程包括:使用箱型滤波器逼近Hessian滤波器,构建图像金字塔尺度空间,基于非极大抑制初步确定特征点,使用Haar小波响应寻找主方向[10],即图像主方向n0。基准位置与标准件特征点连线方向矢量为标准件方向,n0与Pi夹角为标准件装配方向角。

2 面向机箱装配标准件局部特征质量智能检测技术

图1为面向机箱装配标准件局部特征的质量智能检测原理框图,包括检测模板匹配、生成标准件局部检测区域、标准件局部装配质量检测。它依据机箱标准件装配特点,先由检测模板快速获取标准件局部检测范围,再由各标准件装配标准分析机箱装配质量。标准件局部装配质量检测是评价机箱装配质量的关键技术,标准件局部检测可对装配部件进行快速准确定位,降低机箱标准件因成像图像的运动模糊、边缘干扰造成的定位误差。

由选取确定其他点、线、面位置的基准位置,确定其他各参数后,根据检测模板信息从检测图像获取基准位置O′(x′,y′)。根据标准件C′零件尺寸、安i装尺寸、装配尺寸等相关信息,估计其检测范围;读取Ci位置(xdo1,ydo1)、(xdo2,ydo2)、...、(xdoi,ydoi);读取′Ci特征点(xd1,yd1)、(xd2,yd2)、...、(xdi,ydi)。标准件局部装配质量检测数学模型如下:

1)根据标准件名称确定检测区域,检测模板、待检测图像中各标准件相对位置(?xmoi=|xmoi?x|,?ymoi=|ymoi?y|)、(?xdoi=|xdoi?x′|,?ydoi=|ydoi?y′|),则由装配尺寸与公差定义检测模板Ci装配区域为:

图2为检测模板标准件Ci检测区域,以基准位置为参考点,根据装配公差得到Ci的检测区域为[Rxmoi,Rxmoi]、[Rymoi,Rymoi]。

那么待检测图像中Ci名称可表示为:

2)根据待测标准件装配位置偏差评价装配质量。分别计算装配图像上标准件C′位置(x,yidoidoi)与基准位置O′(x′,y′)、模板图像上标准件Ci位置(xmoi,ymoi)与基准位置O(x,y)坐标差值,得装配位置偏差?xoi、?yoi为:

图3为标准件位置公差与位置偏差,由此判断待测标准件C′位置偏差(?x,?y)是否在位置公ioioi差(εxi,εyi)范围内。3)根据待测标准件装配角度偏差评价装配质量。已知模板图像上标准件Ci位置(xmoi,ymoi)、标准件特征点(xmi,ymi)、斜率k0,则装配角度αmi为:

同理,待测图像C′角度α为:

由式(4)和式(5),得待测标准件C′角度偏差?αi:

图4为标准件角度公差与角度偏差,由此判断待测标准件C′角度偏差?α是否在角度公差θ范围内。

式(1)~式(6)为标准件局部装配质量检测方法的数学模型。

3 试验与效果分析

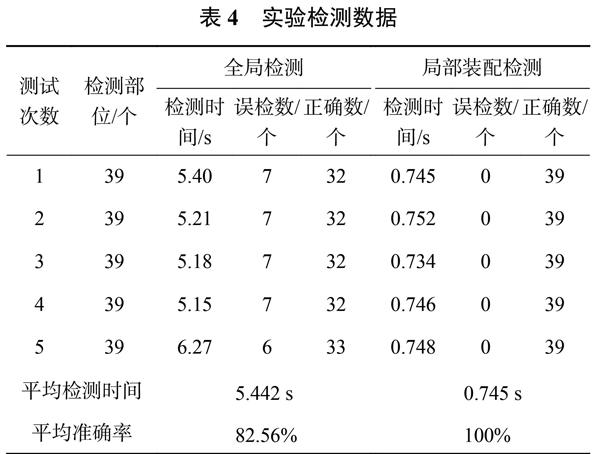

按表2搭建机箱装配图像采集装置。在Matlab R2017b、LabVIEW 2017软件环境下,选取ADLINK-MVP6010嵌入式机箱进行实验,图5为标准件局部装配质量的图像智能检测效果;表3为机箱标准件检出结果,标准件类型、数量均能准确检出;表4为实验检测数据,使用机箱装配标准件局部特征的质量智能检测技术,检测时间减少86.31%,实现零漏检,检测准确率达100%。

上述实验装置与检测系统在机箱彩色图像、灰度图像检测上均有良好效果,对MXE系列无风扇嵌入式电脑进行实验,对MXE-1300机箱、MXE-1400机箱彩色图像进行检测,图6为两种机箱彩色图像装配质量检测效果。对2U服务器、ADLINK嵌入式机箱灰度图像进行检测,图7为两种机箱灰度图像装配质量检测效果。上述两种类型图像检测均实现100%准确率,

检测时间均不超过0.997s;表5为各型号机箱不同类型图像检测数据。

4 结束语

1)基于机器视觉检测的标准件局部特征检测方法,依据装配标准件的装配位置、大小、公差等装配质量要求,提出面向机箱标准件装配质量的智能检测技术,建立标准件局部检测数学模型,根据标准件装配公差(位置、角度)评价装配质量,有效提高检测精度。

2)搭建机箱标准件装配质量实验装置与检测系统,与全局检测相比,使用标准件装配质量的局部特征智能检测技术后,检测时间减少86.31%,识别准确率达100%,实现零漏检;对多种机箱(彩色、灰度)图像进行检测分析,均实现100%识别准确率,检测时间不超过0.997s,有效提高机箱装配质量检测效率。

下一步将继续改进图像模板提取方法,减少人工构建模板、设置检测参数的工作量,提高实际应用的通用性。

参考文献

[1] ZHENG Y, ZHANG X, CHEN Y, et al. Peg-in-hole assembly based on hybrid vision/force guidance and dual-arm coordination[C]// 2017 IEEE International Conference on Robotics and Biomimetics (ROBIO), 2017.

[2] ARDHY F, HARIADI F I.Development of SBC based machine-vision system for PCB board assembly Automatic Optical Inspection[C]// 2016 International Symposium on Electronics and Smart Devices (ISESD), 2016.

[3] ZHANG J Y, XU S P, LIU Y, et al. Research on the identification method of micro assembly part[C]// 2017 2nd International Conference on Image, Vision and Computing (ICIVC), 2017.

[4] LEO G D, LIGUORI C, PAOLILLO A, et al. Online visual inspection of defects in the assembly of electromechanical parts[C]// 2014 IEEE International Instrumentation and Measurement Technology Conference (I2MTC) Proceedings, 2014.

[5] RAIHAN F, CE W. PCB defect detection USING OPENCV with image subtraction method[C]// 2017 International Conference on Information Management and Technology (ICIMTech), 2017.

[6]司小婷,吴文江,孙一兰.基于视觉的零件识别和定位[J].组合机床与自动化加工技术,2016(10):70-73.

[7] YUAN X, LIU B, CHEN H. Algorithm and program design for fastener locating and detection using wavelet transformation and template matching[C]// 2017 IEEE 17th International Conference on Communication Technology (ICCT),2017.

[8]孙炼杰,樊臻.基于模板匹配的光纤收发PCB板目标检测[J].计算机应用与软件,2018,35(1):128-131,190.

[9]任永强,杜瑞,李军.基于机器视觉的差速器卡簧装配防错检测研究[J].制造技术与机床,2018(1):30-34.

[10]郭雪梅,刘桂雄,黄坚,等.面向标准件裝配质量的PI-SURF检测区域划分技术[J].中国测试,2017,43(8):101-105.

(编辑:李刚)