汽车空气干燥器干燥效能试验系统研制

范伟军 张天琦 汉攀杰 郭斌

摘要:依据国家汽车制动系统行业相关标准研制汽车空气干燥器干燥效能自动化试验系统。设计加热装置、饱和装置、汽水分离装置、混合装置,实现温度、湿度、压力自动可调的高温高湿高压模拟气源,采用P1D控制反馈加热器、电动调节阀、电气比例阀实现对气源温度(室温~80℃)、相对湿度0~100%、压力0~1.6MPa的精准控制,满足干燥效能测试所需的气源条件;基于比例流量阀设计自动可调节负载气容45.7~2156.14L,实现对露点降、干燥器负载率的控制,满足干燥器干燥效能测试要求,计算机实时控制,测量压力、流量、温湿度等参数值,自动分析处理测试数据,实现全过程自动化。试验表明,该系统能够准确地检测空气干燥器的干燥效能,不确定度小于0.05,满足工业现场的要求。

关键词:空气干燥器;自动化检测;高温高湿高压;干燥效能

中图分类号:TH138 文献标志码:A 文章编号:1674-5124(2019)06-0088-08

收稿日期:2018-09-16;收到修改稿日期:2018-10-25

基金项目:国家自然科学基金资助项目(51405463);浙江省基础公益研究计划项目(LGG18E050009)

作者简介:范伟军(1973-),男,湖南邵阳市人,副教授,博士,主要从事汽车零部件检测及仿真研究。

0 引言

汽车空气干燥器是利用分子筛的物理吸附效应,去除来自空压机压缩气体中的水分、油、灰尘等杂质,保证进入气制动组件中的空气干燥、干净,有效防止制动系统中各零件因生锈或冻结造成的制动系统失效,从而保证行车安全。美国机动车工程师学会制定的SAE J2384-1999标准规定了应用于汽车气制动系统的空气干燥器的性能要求和测试方法,保证了空气干燥器生产与使用的正常秩序。但国外的关键技术参数及具体测试指标都对外实行技术封锁,很难借鉴。而我国对于汽车空气干燥器的检测认知起步缓慢,直至2010年才出台了空气干燥器性能要求及台架试验方法(初稿),对国内的空气干燥器使用与制造提出了一定的行业规范。

根据汽车制动部件行业标准QC/T996-2015《汽车空气干燥器性能要求及台架试验方法》,汽车空气干燥器的干燥能力及干燥效率检测对测试气源有较高要求,需高温高湿高压气源,目前为止国内还没有设计出能成功完成该项测试的检测设备。重庆凯装自动化设备有限公司的唐国义针对干燥能力测试台架提出了一种对压缩空气加湿加热的方法,但未研制出具体的检测设备,无法提供试验验证数据;浙江万安科技股份有限公司的李小攀等[1]只针对标准提出了干燥效能检测方法和设备的优化改进措施,也未提出具体检测方案和检测装置的研制,无法满足用户对汽车空气干燥器干燥效能的检测要求以投入工业使用[2-6]。

本文根据汽车制动部件行业标准QC/T996-2015,研制国内首台满足大型货车和客车精度要求的干燥器干燥效能自动化试验系统,具有重要的实际意义。

1 干燥效能试验系统需求分析

汽车空气干燥器干燥效能试验要求在干燥器被通人气源温度不低于73℃、相对湿度97%~100%、流量330~350L/min的测试条件下,使干燥器以小于33%的负载率加压和卸压(即卸压时间为加压时间的2倍以上),通过加大与干燥器出气口相连的贮气筒体积,使干燥器加压时间延长,从而一个循环所处理的空气增多,干燥度降低,贮气筒内部露点温度升高。当贮气筒露点降(DPD22)为17℃时,干燥器一个循环所处理的空气体积为其干燥能力,对于系统冲洗式干燥器,应减去冲洗体积。干燥效率为式中:η——干燥器干燥效率;

VD——干燥器一个循环的干燥体积;

VP——干燥器冲洗体积。

为满足干燥效能试验对进气口测试氣体高温、高湿、流量恒定的试验要求,同时兼顾干燥器低温环境试验进气口空气相对湿度40%~60%的测试条件,需设计一个温度控制(室温~80℃)、相对湿度控制0~100%、压力控制0~1.6MPa的环境模拟气源。通过设置进气口压力≥1.2MPa保证气源流量的稳定性,并采用电气比例阀实现精准调控。

考虑到对干燥效能测试时,一个33L的标准贮气筒无法满足露点降低至17℃,采用串并联贮气筒的方式来加大贮气筒体积,控制露点降变化。但固定容积的贮气筒只能保证体积间断性变化,无法实现体积连续可调,特在出气口处增加比例流量阀,通过调节比例流量阀来控制出气口空气流量,允许在加压期间从贮气筒有一个可控制的泄漏量,以模拟一个容量大于固定容积且连续可调的负载气容;而卸压时比例流量阀可以使得气体以较小的流量流向大气,延长卸压时间,以保证卸压时间为加压时间的两倍以上。

结合上述试验系统的需求分析,提出汽车空气干燥器干燥效能试验系统中的主要技术参数和性能指标,如表1所示。

2 干燥效能试验系统设计

基于以上试验需求分析,设计干燥效能试验系统的测试管路、高温高湿高压模拟气源和自动可调负载,再根据系统管路设计数据采集与控制系统。

2.1 系统测试管路设计

为保证试验系统正常运行,该系统应该具有稳定干净且满足规定中试验要求的高温高湿气压源,监控气源的检测装置以及控制气体流向的通断装置。基于此设计了汽车空气干燥器干燥效能试验系统,管路原理图如图1所示。

气源的进气压力设置为1.2MPa,通过电气比例阀精准控制,为试验装置提供高压气源。电气比例阀采用NORGREN系列,量程为0~16bar(1bar=0.1MPa),可以实现气源气压的连续和无极调节以保证流量恒定在330~350L/min;进出气口处安装有流量传感器、温湿度计和气压传感器,用来实现进出气空气口流量、温湿度和气压的实时监控和采集,流量传感器采用矽翔MF5000系列气体流量计,进气口流量计量程8~800L/min,出气口流量计量程3~300L/min,准确度1.7%;温湿度计量程0~100%,准确度0.8%;气压传感器采用HUBA系列传感器,量程0~16bar,准确度为0.25%,满足测试需求;旁通电磁阀的目的是允许压缩空气连续流动,帮助保持干燥器进气口空气温度恒定。在加压期间,该阀关闭,压缩空气流过干燥器;在卸压期间,该阀打开,压缩空气流向大气中[1]。出气口处的调压阀采用SMC AR系列,用于实现对出气口压力的精准调控。

设计采用50L和100L贮气筒串联的方式加大贮气筒体积,实现贮气筒内部露点降的控制,分别由气控阀14、15控制通断;实时采集露点温度的露点传感器采用CS系列,量程-60~20℃,准确度2℃,满足测试需求;考虑到增加150L体积无法满足露点降低至17℃的可能,预留了一条支路用于添加其他容积的贮气筒,由气控阀16控制通断;比例流量阀通过控制出气口空气流量,在加压期间模拟一个连续可调的负载气容,在卸压期间控制卸压时间,确保负载率小于33%。比例流量阀采用DURAY系列DFCV35-02,接口G3/8,操作压力最高达10bar(1bar=105Pa),气体流量270L/min,孔径3mm,满足测试要求。高温高湿模拟气源用来实现进气口气源温湿度的精准调控。

2.2 高温高湿模拟气源设计

考虑到将加热、加湿放在一起对出口空气的质量控制难度较大,故将模拟气源的温湿度分开调控。因空气含湿量只与温度相关,采取对空气加热处理后再等温加湿的方式,即加热到同温度下的饱和湿空气和干空气混合,通过调节干湿空气的流量比,来控制所需工作气体的相对湿度。

混合后气体的相对湿度为混合气中所含的水汽压强与同温度下饱和水汽压强之比[7]。假设干气、饱和气以及混合气温度相同,饱和湿空气的水蒸气分压为Pb,干气与饱和气的流量比为χwd,则混合后气体的相对湿度φ为:

基于以上分析,高温高湿模拟气源管路设计如图2所示。

系统包括由加热装置、饱和装置、汽水分离装置构成的纯湿路支路,用于产生一定温度的饱和湿空气,由气控阀1控制通断;由电动调节阀、加热装置构成的纯干路支路,用于产生一定温度的干空气,由气控阀2、3控制通断;气控阀4控制两支路混合状态。电动调节阀8控制干湿空气流量分配,即温湿度计22采集混合气的湿度值,PID反馈电动调节阀控制干空气流量,以此建立湿度PID控制回路23,实现对测试气体湿度的精准调控。

测试气体在纯湿路支路中经加热装置A空气加热后进入饱和装置B进行湿热交换达到饱和,多余的液滴经过汽水分离装置C去除,温度传感器19数据采集当前温度输送给工控机,由计算机控制系统内的PID控制算法,将控制信号输出给加热装置提供湿热交换所需的热量,形成温控回路24;纯干路支路主要实现空气加热,温度控制通过加热装置自身温控回路25实现。加热装置、饱和装置、汽水分离装置和混合装置具体设计如下。

1)加热装置设计

加热装置采用设计空气加热器.如图3所示。

加热罐内发热元件为电加热管,不锈钢304无缝管装入Cr20Ni80电阻丝,空隙部分填满氧化镁粉后缩管而成,电流通过电阻丝向外扩散足够多的热量加热空气;罐内设置迷宫式折流板,保证空气充分加热;罐外加装厚度≥100mm的保温层,保证空气加热到很高的温度,壳体温度≤35℃;加热器出口处设置出气温度测点,采用分度号为PT100的恺装铂电阻,用于加热器温度的反馈调控。

加热器设计功率P为[8]:

P=η1(L×△t)/3000(3)式中:L——送风量,m3/h;

△t——空气温升,℃;

η-——加热器热效率(一般取85%)。

按流量传感器可监测的最大进气口流量600L/min和-50~250℃的工作温升算得最大加热功率需3.06kW。

加热器配置控制箱,用来实现开关电源、温控、超温报警等控制;控制箱内设端子排用于连接电加热管的接线端和温度传感器信号线,温度传感器采集当前温度值,通过温控仪内部PID控制算法反馈给电加热管,改变其电阻丝的加热功率实现对加热温度的精准控制;控制箱通过485串口连接工控机,实现加热器的在线调控。

2)饱和装置设计

通过饱和装置对加热处理后的空气充分加湿,以得到100%的饱和湿空气。饱和器方案如图4所示,加热器提供热量来源,由水泵提供的高压水在湿热交换腔内通过雾化喷头均匀雾化喷入过量水雾,热空气与水雾长时间接触含湿量增加最终达到饱和。

具体湿热交换过程涉及的加湿量和热补偿计算如下。

①加湿量计算

湿热交换腔绝热,水雾液滴遇到热空气后吸热汽化,空气温度降低,二者总焓值不变,属等焓加湿。其中需喷入过量水雾以保证空气饱和所需的加濕量。

对质量流量为Q(t),温度为t的干空气进行加湿达到饱和,所需的加湿量为[9]:

E(t)=ρ·Q(t)·k·(d2-d1)(4)式中:ρ——空气密度1.2kg/m3;

k——安全系数,取1.1~1.2;

d1、d2——加湿前后空气含湿量,kg/kg。

那么水泵所需达到的喷雾量W则为[9]:

W(t)=E(t)÷η2(5)其中η沟为加湿效率,一般取30%~40%[9]。

装置选用ULKA的EP5电磁泵,平均流量650mL/min,功率48W,工作压力15bar,试验表明满足需求。

②热补偿计算

等焓加湿后湿热交换腔内空气温度降低,需加热器增加功率(即增加干空气输入湿热交换过程中的热量),以保证气体达到饱和的同时满足测试温度要求。用PID反馈控制空气加热器实现自动匹配湿热交换所需的热量补偿Q热(忽略水雾焓值影响)[10]。

Q热=C·M·△T(6)式中:C——空气的比热容1.01kJ/(kg·℃);

△T——加湿前后空气的温度差,℃;

M——为空气质量,kg,可表示为:其中t0、t是温度发生变化前后的时刻,min。

设体积流量为340L/min的空气在加湿1min前后温度变化5℃,加热器需提供的补偿热量为2.06kJ。

3)汽水分离装置

经加湿处理后的饱和湿空气,由于温度或压力的改变,部分气态水分子会转变为液态,以水滴状态凝结而从湿空气中分离出来,因此需将该气液两相混合物经过汽水分离装置,将水滴分离。设计采用离心式汽水分离器,如图5所示。

大量含水的湿空气进入汽水分离器,并在其中以离心向下倾斜式运动,夹带的水份由于速度的降低而被分离出来,被分离出来的液体流入下部经疏水阀排出体外,干燥清洁的饱和气体从分离器出口排出。阀体材料选用不锈钢304,进出气口管径DN25,疏水口DN15,容量6L,工作压力1.0MPa,工作温度最高325℃,分离效率可达99.9%,压降约为5%。,满足试验需求。

4)混合装置设计

为保证饱和湿空气和干空气的均匀混合,首先要使引入的空气形成良好的主体扩散,即分裂成尺度尽可能小的微团(湍流扩散),以增大接触面积,然后通过分子扩散完成混合。设计采用静态混合器,通过固定在管内的混合单元内件,使二股或多股流体产生切割、剪切、旋转和重新混合,达到流体之间良好分散和充分混合的目的。结构如图6所示。

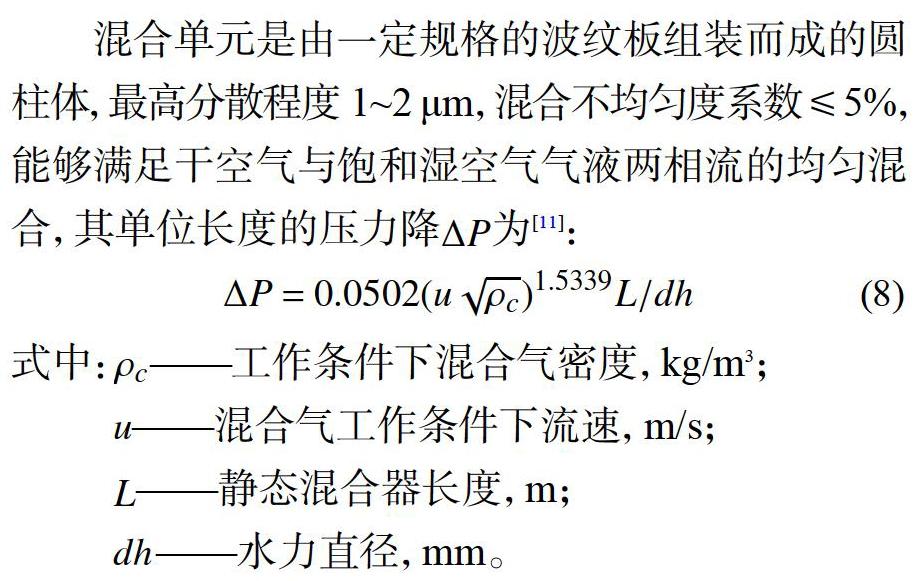

混合单元是由一定规格的波纹板组装而成的圆柱体,最高分散程度1~2μm,混合不均匀度系数≤5%,能够满足干空气与饱和湿空气气液两相流的均匀混合,其单位长度的压力降△P为[11]:式中:ρc——工作条件下混合气密度,kg/m3;

u——混合气工作条件下流速,m/s;

L——静态混合器长度,m;

dh——水力直径,mm。

设计L=1000mm,dh=5mm,管径100mm的静态混合器,混合气流量按340L/min,密度取1.2kg/m3,可算得△P为6.976Pa,压力损失小,能够满足试验需求。

2.3 自动可调负载控制

基于比例流量阀控制设计的自动可调负载主要用于在干燥效能试验加压期间实现贮气筒体积的连续增大,卸压期间实现对负载率小于33%的精准控制。

1)负载气容

加压过程中,比例流量阀通过控制出气口流量来模拟一个容量大于固定容积贮气筒的负载气容Vi满足体积的加大,可通过对进气口流量进行加压时间的积分计算:式中:Qa(t)加压时进气口流量;

t1——回座压力(干燥器一个循环加压开始)的时刻;

t2——切断压力(干燥器一个循环加压结和的时刻。

对于反吹式干燥器,反吹体积根据产品性能计算:式中:P切——干燥器切断压力;

P吹——干燥器反吹压力;

V吹——反吹容积;

Pc——标准大气压。

那么干燥能力,即干燥器一个循环所处理的干燥体积VD为:

VD=Vi-VP(11)

2)负载率控制

在卸压过程中比例流量阀控制出气口气体以较小的流量流向大气,延长卸压时间,实现卸压时间为加压时间的两倍以上。

①加压时间计算

设干燥器在进出气口流量恒定的理想状态下,以P=(140±10)kPa的压差向固定容积贮气筒Vo加压,那么一个循环所处理的标况体积V为:式中:Qa——加压时进气口流量值;

Qb——加压时出气口流量值;

t0——一个循环加压时间。

其中贮气筒加大的体积AV满足:

△V=Qbt0(13)

结合公式(12)、式(13)可得加压时间to:

②卸压时间计算

设干燥器在出气口流量恒定的理想状态下以P=(140±10)kPa的压差卸压,一个循环所排出的标况体积V为:式中:Qb'——卸壓时出气口流量值:

t1——个循环卸压时间。

则可得卸压时间t,:

为保证负载率小于33%,需210≤t1,即:

可得卸压时出气口流量的控制公式为:

当△V=0时,即加压过程中出气口流量Qb=O,固定容积贮气筒最小取V0min=33L,压差取P=140kPa,则根据式(14)可算得最快加压时间t0min=8.07s,根据式(18)可得卸压时出气口流量Qb'控制不得高于170L/min。

③负载容量计算

当V0=33L,Qb=0时,负载气容容量最小,压差取P=140kPa,则最小容量为:

由于出气口设置的流量传感器量程为3-300L/min,即加压过程中允许泄露的最大流量Qbmax=300L/min,固定容积贮气筒最大体积取V0max=33+50+100=183L,压差取P=140kPa,则根据式(14)可算得最长加压时间t0max=6-34min,此时负载气容容量最大,最大容量为:

所以负载气容的容量范围为45.7~2156.14L。

2.4 数据采集控制系统设计

数据采集控制系统由硬件部分和软件部分构成,结构原理图如图7所示。

数据采集卡通过接线端子板、功率放大板以及调理电路、转换电路与系统中的气压传感器、温度传感器、流量传感器、露点计、温湿度计、操作按钮等进行数据交换。PCI-1716采集传感器、操作按钮等输出的AI,DI信号,送交工控计算机分析处理,并同PCI-1730输出AO信号给电气比例阀、比例流量阀,DO信号给气控阀,控制测试气路状态,从而实现测试过程,DO信号同时控制指示灯进行声光报警以及不合格提示。

软件部分负责协调各个硬件模块,处理数据以及人机交互。基于LabVIEW平台,采用模块化设计,将不同的功能模块分装成独立的子VI,主程序通过静态连接或动态加载的方式调用子VI。根据软件功能需求分析,设计的系统软件分为6个模块,分别为主程序模块、参数配置模块、数据采集模块、性能测试模块、数据处理模块、报表生成模块。

3 试验结果分析及不确定度评定

3.1 试验结果

选取一个内置反吹的干燥器总成样品A连接到图1所示的试验装置上进行长时间测试,共测试10次,其中1次测试详情如下。

启动高温高湿模拟气源系统,待测试气体达到进气口试验要求后,干燥器以(140±10)kPa加压和卸压,使出气口压力在680~840kPa范围内进行周期性循环,压力、流量、温湿度变化曲线如图8所示。

试验结果显示,当样品循环至58周期时露点温度基本稳定下来,测试稳定露点降为24℃,此时贮气筒的标况体积为45.7L;调节比例流量阀电压系数为4,出气口流量为137L/min,加大的体积AV为30.8L,此状态下循环至147周期露点降稳定在22℃;继续调整电压系数为4.2,出气口流量为144L/min,AV为33.61L,循环至350周期露点降基本稳定在17℃,此时反吹体积为18.2L,干燥体积VD为64.64L,干燥效率按式(1)计算得78.03%,测试结束。试验过程中露点降变化调整图如图9所示。

3.2 试验结果分析

同一个干燥器一次测试过程中,负载气容体积与露点降成反比,即负载气容体积增大,露点降下降,反之上升。通過加压期间调节比例流量阀控制出气口流量实现对负载气容体积的连续可调,进而实现对露点降的控制。

同一个干燥器进行多次测试过程中,初始露点降每一次测试时并不相同,不能确定其值,达到目标露点降增加的体积也有所不同,比例流量阀的调整依试验时露点降情况而定。因此,只记录对调整后露点降稳定在17℃时的最终数据进行结果分析。试验数据如表2所示。

样品A的10次测试反吹体积标准差s(VP)为0.37L,干燥体积标准差s(VD)为1.77L,干燥效率标准差为0.77%,均在合理偏差范围内。试验结果表明,随着测试次数的增加,样品的干燥能力及干燥效率呈下降趋势,原因是每测试一次,样品内部的分子筛都要对湿空气进行脱水干燥,增加了分子筛内部的含水量,使得干燥性能有所下降。多次试验表明,样品A的干燥能力满足产品设计要求,干燥效率不低于70%,产品合格。

3.3 不确定度评定

由干燥体积和反吹体积测量重复性引起的标准不确定度u1,u2用A类方法评定。

数据采集卡、传感器等引起的不确定度使用B类方法评定。查阅相关资料可得[12-16],气压传感器的标准不确定度分量u3约为0.036MPa,数据采集卡对气压采集系统造成的标准不确定度分量u4约为0.006MPa;温度传感器的标准不确定度分量u,约为0.021℃,湿度传感器的标准不确定度分量u6约为0.0195%,流量传感器的标准不确定度分量u7约为0.014L/min,露点计的标准不确定度分量u8约为0.029℃。

系统测量合成标准不确定度uc为:

由此可知,该设备试验不确定度小于0.05,重复性好,满足实验要求。

4 结束语

根据汽车制动系统行业标准,本文设计了国内首台自动化汽车空气干燥器干燥效能试验系统。系统能够成功产生压力可控0~1.6MPa、室温~80℃温度可调、相对湿度0~100%可控的高温高湿高压测试气源,满足干燥效能的测试要求;设计容量45.7~2156.14 L连续自动可调负载气容实现对露点降及负载率的控制,确保汽车空气干燥器干燥效能试验的完成。计算机全过程实时控制与测量,高效、智能、便捷。试验结果表明,该系统运行稳定,测试数据可靠,已成功投入企业中使用。

参考文献

[1]李小攀,黎景波.汽车用空气干燥器测试方法与设备的优化改进[J].汽车零部件,2010(6):45-45.

[2]唐国义.汽车空气干燥器干燥能力测试台架设计与开发[J].汽车实用技术,2016,7(7):178-180.

[3]杨慧钢.组合式空气干燥器试验方法的研究[J].汽车科技,1999(5):36-39.

[4]张涛,王燕玲.汽车制动性能与测试[J].仪器仪表学报,2001,22(4):197-198.

[5]屠春晖,倪敬,金永涛,等.基于PLC的空气干燥器性能自动检测系统研究[J].机电工程,2016,33(1):57-62.

[6]罗哉,师超钰,胡晓峰,等.汽车空气干燥器在线检测系统研究[J].组合机床与动化加工技术,2014,1(1):110-113.

[7]MOHAMMAD V.Importance of solar radiation,temperature,relative humidity,and wind speed for calculation of referenceevapotranspiration[J].Archives of Agronomy and SoilScience,2015,61(2):239-255.

[8]ISHIFUKU A,MATSUNAWA K,INOOKA T.Heatconsumption on air coils of various air conditioningsystems[J].Transactions of the Society of Heating,Air-conditioning and Sanitary Engineers of Japan,1978,3(6):198-206.

[9]昝世超.高壓喷雾加湿的分析和应用[J].制冷与空调,2006,4(6):41-43.

[10]RI G W,ZHEN X Q,MAN Q G.Heat exchange calculation ofa regenerative air heater with numerical simulation method[J].Advanced Materials Research,2014,2912(860):1416-1419.

[11]MACIEJ K,MARIAN K,KAROL F,et al.Computationalfluid dynamics and experimental studies of a new mixingelement in a static mixer as a heat exchanger[J].Chemical andProcess Engineering,2015,36(1):107-115.

[12]MARTEN R,KARIN O,CHRISTIAN T.Effects of geometryand flow rate on secondary flow and the mixing process instatic mixers--a numerical study[J].Chemical EngineeringScience,2006,61(18):6133-6141.

[13]SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2003,38-42.

[14]黄继昌.传感器工作原理及应用实例[M].北京:人民邮电出版社,1998.

[15]测量不确定度评定与表示:JJF1059-2012[S].北京:中国质检出版社,2012.

[16]刘渊.误差理论与数据处理[D].大连:大连理工大学,2009.

(编辑:刘杨)