机器人精密减速器单工位测试流程优化方法

林志宇 刘桂雄 汤少敏 李小兵

摘要:为提高精密减速器性能测试效率,提出一种单工位测试流程优化方法。基于测试项目序列描述定义,构建测试流程网络,将流程转化为起点与终点固定的最短路径的旅行商问题(travelling salesman problem,TSP)模型进行优化求解,通过最优解改进找到最优测试路径。该方法能够通过测试项目的序列描述,发掘出不同项目之间优化合并空间,最优解改进克服一般TSP模型仅对相邻项目间优化的问题。应用结果表明,该方法对精密减速器动态测试项目进行优化,可以缩短16.17%测试时间。

关键词:精密减速器;性能测试;优化调度;路径规划

中图分类号:TH132.46 文献标志码:A 文章编号:1674-5124(2019)06-0019-05

收稿日期:2019-03-25;收到修改稿日期:2019-04-27

基金项目:广东省科技计划项目(20178090914003)

作者简介:林志宇(1996-),男,广东潮州市人,硕士研究生,专业方向为精密检测与仪器仪表。

通信作者:刘桂雄(1968-),男,广东揭阳市人,教授,博导,主要从事测试计量与仪器研究。

0 引言

精密减速器是工业机器人核心部件之一,其质量直接影响着工业机器人的精度與寿命[1-2],如何准确、快速、可靠地对精密减速器性能进行测试具有重要意义。国标GB/T 30819-2014《机器人用精密减速器》测试项目主要包括空载实验、负载实验、超载实验、传动效率、启动转矩、扭转刚度、空程与背隙、传动误差、温升实验、寿命实验等10种[3],由于测试项目较多、工序繁琐,使得测试过程需要频繁切换被测件测试环境,测试时间较长,效率较低。为解决这一问题,目前许多研究提出了多种集成化测试装备方案,根据测试项目的不同精度要求、测试方法加以分类,设计出可进行一类或多类测试项目的测试平台[4-7]。测试装备集成化通过缩短测试项目间切换工位、重新装夹等操作时间提高检测效率。若能在测试中通过调度优化测试流程,调整相关测试项目顺序,则可达到最优化减少测试时间,进一步提高测试效率。这种优化思路在国内外其他领域也有相关研究:Kuo等[8]通过优化计算机中数据节点序列分布提高任务执行效率;PRSrivatsava等[9]采用萤火虫算法优化软件测试序列,产生最佳测试路径I Pomeranz[10]提出集合覆盖的概念,指出优化测试序列以减少功能测试序列的可行性。基于这一优化思想,本文提出精密减速器单工位测试过程优化模型,旨在缩短精密减速器测试时间,提高测试效率。

1 减速器测试过程优化模型

1.1 测试项目序列描述定义

前面提到精密减速器测试项目繁多,测试过程复杂,但对比各项目测试流程,某些测试项目之间具有相同的部分执行动作。如传动精度测试中,标准要求减速器在空载下按额定转速正转运行1h,测量其传动误差变化情况;空载实验则要求减速器在空载下按额定转速正反转各运行2h,两者之间有共同测试部分“空载下按额定转速正转运行”。

为方便测试项目表示,定义执行元X为测试过程中各个执行动作的最小执行单位,用x,表示测试中m类执行元的第i类执行元,有:

X={xi|xi=(xsi,xli,xdi,xti),i∈(1,m)}(1)式中:xsi——测试实际转速与被测件额定转速的比

值,如上述测试“空载下按额定转速运行”,其

测试转速为额定转速,则Xsi,值为1;

xli——测试负载与被测件额定负载的比值,如超载实验中,测试要求负载为额定负载的4倍,则xli值为4;

xdi——测试中实际输入转向数值,正转为1,反转为-1;

xti——执行元的测试时间,其应为所有项目中包含该测试动作的测试时间的最大公约数(单位为min),如空载测试与传动精度测试中共同测试动作“空载下按额定转速正转运行”,其中空载测试时长为120min,传动精度测试时长为60min,则xti值为两者最大公约数60min。

用Y表示测试过程中的测试项目,则Y中任意的项目序列yj由X中元素所组成,如y1=x4x2x3x8,t(yj)表示项目序列所需测试时间,令ki为序列yj中包含xi元素的数量,则有:

1.2 测试流程网络模型

由于不同测试项目之间可能具有部分相同的测试内容,即测试序列中存在部分相同序列,故可通过重新排列Y实现压缩总执行元序列长度,缩短测试时间。

不同测试项目之间执行元序列之间的交与并关系用yi∩yj、yi∪yj、表示,其中yi∩y表示yj序列与yi序列的最长共有连续序列,且该序列起始段为yj的起始段,结尾段为yi或yj的结尾段,否则即为;yi∪yj表示同时包含yi和yj的最短连续序列,且该序列起始段为yi的起始段,结尾段为yj或yi的结尾段。

图1为测试流程网络模型,y0为一空测试项目,可作为网络模型中优化的起点与终点。其中yi指向yj的路径表示执行项目yi后再执行项目yj所需要的时间,yl到yk的单向路径表示测试中项目yk需要紧接在项目yl之后执行。

令cij为执行yi后yj的执行时间,r(yi→yj)为yi指向yj的路径值,则有:

cij=r(yi→yj)=t(yj)-t(yi∩yj)(3)

至此,优化问题转化为在网络模型中,以y0为起点,求遍历所有节点最后返回y0的最短路径的旅行商问题(travelling salesman problem,TSP)[11]。

2 减速器测试过程最优路径求解与改进

在实际测试过程优化操作中,由于存在部分测试项目本身具有测试相对独立性,其测试序列无法与其他测试序列压缩结合,故上述模型往往具有多个最优解;且测试中项目虽然较多,但对于TSP问题求解而言,节点个数仍是较为有限。为能全面地求出所有最优路径,便于后续改进等操作,可采用动态规划对模型进行求解。

2.1 基于动态规划的最优路径

用(yi,Yk)表示当前状态,此刻所处节点为见,未经过点集合为爪。在状态(yi,Yk)的决策集合中,取决策yj∈Yk,得到利益(测试时间)即为cij,转入下一个状态(yj,Yk\{yj})。采用函数空间迭代法,fk(yi,Yk)表示当前状态所对应的最优解,即从yi点出发,经过Yk中点各一次最终到达y0点的最短路径,求解的迭代公式为:其中,k=1,2,3,…,n;V当前节点为所有可行路径vj的集合,在第k阶段其节点数为k。

在迭代过程中,记录各节点进入集合Yk的顺序,最后所得最优解fn(y0,Yn)对应解序列Yn+1,即为所求最优序列。

2.2 最优路径的改进

在测试模型网络构建的过程中,路径值cij=r(yi→yj)的物理意義为“执行测试yi后执行测试yj所需测试时间”,即与执行序列yi压缩后序列yj的时间长度,其值在网络模型中体现为只与yj的前一个执行项目yj有关,而实际上为了达到最优的压缩效果,其应与yj的前k个执行项目Yk)有关(k由各项目的执行元序列长度决定),故需对解得的最优解进行修正。设Yn+1z为解序列Yn+1第z个单元,则第k次迭代改进过程为:

对应的测试时间为:

改进时,若k值选取较大,则执行序列中距离较远的两个项目可能发生干涉,为避免出现这种情况,k值应取较小值,一般取2~4。

上述函数空间迭代算法求出最优解,再选定k值对最优解进行多步改进。

3 减速器动态测试项目优化实例

精密减速器动态测试项目包括空载实验、负载实验、超载实验、传动效率和传动精度等5项,其测试时间长、测试内容重复率高,具有较大的优化空间和意义。表1为动态测试项目测试执行流程。

根据表1执行内容,可解析出执行元X,减速器动态测试执行元内容如表2所示。进一步可得出测试项目Y,表3为动态测试各项目对应测试序列。

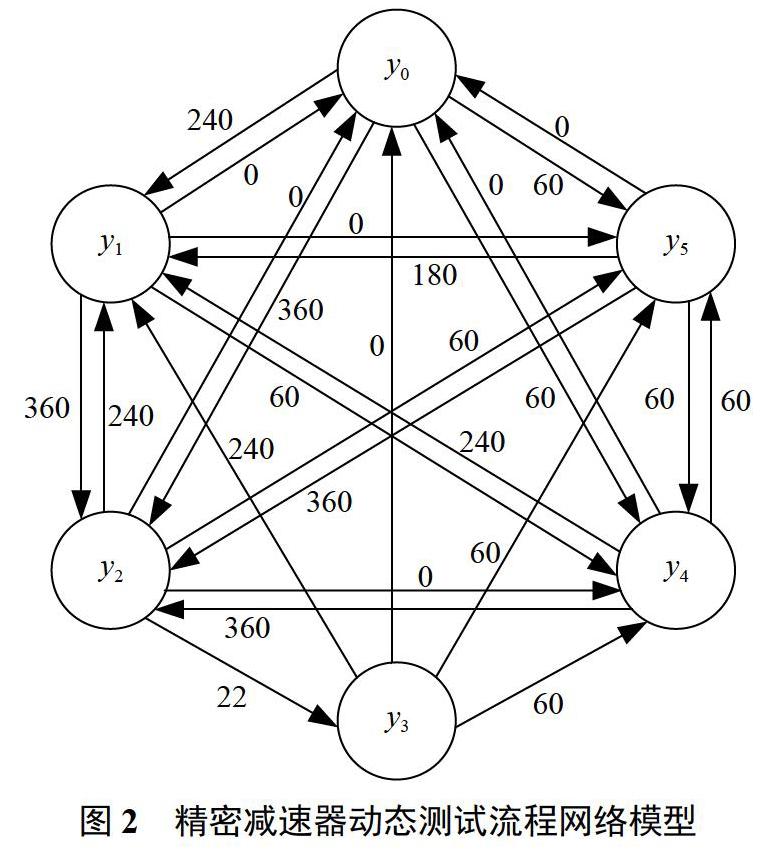

构建测试流程网络模型并根据式(3)计算网络中路径值,得到如图2所示的模型。

按式(4)对网络进行迭代计算,可得出迭代过程及结果,表4为动态测试最优路径迭代结果。

得最优解值t(Yn+1)=682min,对应有12组最优序列Yn+1,取修正系数k=2,对上述12组Yn+1进行改进,表5为最优解t(Yn+1)改进结果。

由表5可以看出,改进后t(Yn+1)=622min,对应有4组最优序列Yn+1,取解序列Yn+1={y0y1y5y2y3y4y0},可得到:r15=0,即传动精度测试yy与空载测试y1并列进行,减少两个实验中的重复冗余部分;r34(1)=60,r34(2)=0即传动效率测试y4与负载实验y2并列进行,减少两个实验中的重复冗余部分。根据其修正后路径值还原为测试流程,图3为最优测试流程示意图。

优化后t(Yn+1)=622min,相较优化前t(Yn+1)=742min减少了120min,缩短了16.17%。

4 结束语

1)论文通过对减速器单工位测试过程建模,构建测试流程的TSP网络模型,求解其最优路径以实现减速器测试流程优化。计算表明,本方法在减速器动态测试项目优化中缩短测试时间,有效提高了其测试效率。

2)机器人精密减速器单工位测试流程优化算法具有通用性,可推广到其他相关产品测试过程优化,如伺服电机性能测试等。

3)在特定测试情况下,所需测试项目会根据外界要求变化,而不同测试项目组合有不同最优解,将需调整算法,使其可根据实际需求对测试序列进行在线优化调整,这些是后续需要研究的内容。

参考文献

[1]MOUSAVI A,AKBARZADEH A,SHARIATEE M,et al.Repeatability analysis of a SCARA robot with planetarygearbox[C]// Rsi International Conference on Robotics andMechatronics.IEEE,2016.

[2]JUNG B J,KIM B,KOO J C,et al.Joint torque sensorembedded in harmonic drive using order tracking method forrobotic application[J].IEEE/ASME Transactions onMechatronics,2017,22(4):1594-1599.

[3]機器人用谐波齿轮减速器:GB/T 30819-2014[S].北京:中国质检出版社,2014.

[4]陈李果,彭鹏,汪久根,等.RV减速器试验装置研制及测试分析[J].机械传动,2017(11):92-96.

[5]赵海鸣,李豪武,朱加云,等.RV减速器回差及刚度测试系统研究[J].机械传动,2017(10):152-155.

[6]崔玉明,史旭东,周好,等.高精度机器人减速器静态性能测试试验研究[J].制造技术与机床,2017(1):77-81.

[7]仉喜洋,湛志新,徐志强.RV减速器综合参数测量方法研究[J].机械传动,2018(5):53-56.

[8]KUO J J,YANG H H,TSAI M J.Optimal approximationalgorithm of virtual machine placement for data latencyminimization in cloud systems[C]//Proceedings-IEEEINFOCOM,2014.

[9]SRIVATSAVAA P R,MALLIKARJUN B,YANG X S.Optimal test sequence generation using firefly algorithm[J].Swarm&Evolutionary Computation,2013,8:44-53.

[10]POMERANZ I.Restoration-based procedures with setcovering heuristics for static test compaction of functional testsequences[J].IEEE Transactions on Very Large ScaleIntegration Systems,2014,22(4):779-791.

[11]孟亚峰,韩春辉,李丹阳,等.基于蚁群算法的多值属性系统测试序列优化[J].中国测试,2013,39(6):110-113.

(编辑:李刚)