悬浮聚合胶乳表面施胶助剂对涂布纸皱裂的影响

为了改善涂布纸的抗皱裂性能,以苯乙烯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸和衣康酸作单体,氧化淀粉和聚乙烯醇为稳定剂,制备了悬浮聚合(suspension-polymerized,SP)胶乳。研究了使用SP胶乳作为表面施胶助剂对涂布纸机械性能的影响并进行了工厂试验。结果表明:SP胶乳相比传统的丁苯胶乳和苯乙烯-丙烯酸酯胶乳具有更高的稳定性,并且SP胶乳能够与传统表面施胶溶液高度相容;使用SP胶乳作为表面施胶助剂的施胶溶液对涂布纸表面施胶,可以提高纸张的抗张强度和拉伸性能,改善纸张的抗皱裂性能;工厂试验验证了SP胶乳作为表面施胶助剂的上述效果。

1 引言

涂布纸的皱裂是影响涂布纸和纸板使用的最常见且最麻烦的问题之一。由于造纸过程中使用了越来越多的填料,并且使用质量更大的涂料代替价格昂贵的具有颜料涂层的纤维,皱裂在造纸行业中变得越来越普遍。当在加工过程中涂布纸和纸板出现折叠或折皱时易发生皱裂。当拉伸或压缩应力-应变超过涂布产品所能承受的水平时,最常出现皱裂问题。

许多研究探讨了影响涂布纸皱裂的因素,如纤维组成、涂布颜料和黏合剂、涂层结构以及折叠方向等。有研究者考察了纤维组成的影响,结果表明,当原纸由90%的硬木纤维和10%的软木纤维组成时,涂布纸的皱裂程度减小。研究还表明,尽管打浆提高了产品的抗张强度,但同时也加剧了皱裂现象。还有研究者发现黏土比重质碳酸钙(GCC)更易导致皱裂发生。黏土基涂层的裂纹可以在涂层中沿厚度方向的任何地方产生,并在厚度方向上以一定角度传播。与此相反,GCC基涂层在其表面形成特定的裂纹,并且裂纹在涂层的z轴方向上通过厚度传播。

有研究指出,黏合剂中淀粉含量的增加会导致弹性模量(MOE)的增加,同时能够降低涂层的应变。这种机械性能的变化也会影响涂层的皱裂。研究者发现,当使用淀粉作为涂布黏合剂时,其在降低皱裂总数的同时,增加了皱裂的面积。这一效应导致淀粉黏合剂含量较高的涂料更易发生应变失效(strain-based failure)。有研究者已经证明了涂层的拉伸应变特性在减少纸张皱裂方面具有重要作用。使用玻璃化转变温度较高的胶乳或淀粉作为黏合剂会在增加MOE的同时降低涂层应变,最终导致折叠后涂层裂纹的长度、宽度和面积更大。

为了减少皱裂的发生,必须采取一种方法来改善原纸和涂层的拉伸性能和抗张强度。尽管人们已经进行了许多研究以改善涂层性能并使涂层的抗皱裂性更强,但是很少有方法尝试改变原纸的耐折叠和耐加工性能。淀粉在提高涂布原纸的抗张强度、耐破度和挺度方面具有许多优点,因此被广泛应用于涂布原纸的表面施胶。然而,淀粉作为涂布黏合剂,由于其刚性和回弹性能较差,成为导致涂布产品发生皱裂的主要原因之一。由此所面临的一个问题是:使用淀粉进行表面施胶,而不是作为涂布黏合剂,是否会在涂布纸的折叠操作过程中产生不利影响。如果答案是肯定的,则提出了另外一个问题,即是否可以通过添加能够为表面施胶提供良好拉伸性能的助剂来减少皱裂的发生。

各种材料,包括水溶性聚合物和胶乳,已被广泛用作表面施胶助剂。聚乙烯醇(PVOH)、海藻酸钠、聚丙烯酰胺(PAM)、羧甲基纤维素和其他化合物通常与淀粉一起使用被用以改善表面施胶溶液的成膜性能和黏度。有研究表明,在不引起与高相对分子质量的聚二甲基二烯丙基氯化铵(P-DADMAC)相关的黏度增加的情况下,低相对分子质量的PVOH可以有效提高纸张的耐折度和内部黏合强度。有研究人员分别利用阳离子PAM(CPAM)和阳离子淀粉来增加表面施胶溶液与造纸纤维之间的相互作用,从而达到限制表面施胶溶液渗透到纸张中的目的。还有研究人员相继研究了糊精-聚丙烯酸共聚物作为表面施胶助剂对纸张性能的影响。另有研究人员发现水溶性聚合物的使用往往会导致淀粉溶液黏度的增加,从而会限制表面施胶溶液的固含量水平。

胶乳作为表面施胶助剂具有优势,因为它们不会增加溶液黏度,同时可以增加施胶溶液的固含量水平,而且还可以通过使用合适的单体赋予胶乳良好的拉伸性能。胶乳作为施胶助剂有一些前提条件。首先,它与淀粉溶液一起使用时应相互兼容且稳定。此外,它应该提供足够的强度和拉伸性能,以抵抗折叠和开裂过程中的应力和应变。由于具有较低玻璃化转变温度的胶乳可以提高颜料涂层的拉伸性能,一些研究小组采用具有低玻璃化转变温度的胶乳黏合剂来减少涂层的皱裂。已有研究证明使用苯乙烯-丙烯酸酯(SA)胶乳能够降低涂布纸的皱裂,这是因为SA具有比丁苯(SB)胶乳更好的拉伸性能。最后,它应该对pH和导电性的变化具有良好的稳定性,因为纸幅与施胶溶液接触或浸渍时会引起表面施胶溶液pH和导电性的变化。

本研究制备了悬浮聚合(suspension-polymerized,SP)胶乳,并将其作为表面施胶助剂进行了试验。研究了盐溶液浓度的变化和CPAM的加入对施胶溶液稳定性的影响,并与传统乳液聚合胶乳进行了比较。此外,还研究了SP胶乳对涂布纸机械性能的影响。最后,通过工厂试验,研究了SP胶乳作为表面施胶助剂对降低涂布纸皱裂的效果。

2 实验部分

2.1 原料

氧化淀粉(C 3011),由 Samyang Genex提供;絮凝剂CPAM,粉末状,相对分子质量约为6×106,由巴斯夫提供;表面施胶原纸,定量为85 g/m2,由Moorim纸业公司生产。

2.2 SP胶乳的制备

以苯乙烯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸和衣康酸为单体,合成了SP胶乳。采用氧化淀粉和PVOH作为悬浮聚合的稳定剂(具体的聚合方法本文不作详细论述)。将实验室制备的2种SP胶乳(SP-1胶乳和 SP-2 胶乳,以下简称为“SP-1”和“SP-2”)以及中试反应器合成的SP-M胶乳(以下简称“SP-M”)与2种商用乳液聚合胶乳[即SA胶乳和SB胶乳(以下简称“SA”和“SB”),韩国 LG 化学公司]进行比较,结果如表1所示。

2.3 实验方法

用去离子水将胶乳在量浓度为0~4 mol/L的NaCl溶液中稀释至0.1%,通过测定不同NaCl溶液浓度下的Zeta电位和粒径分布,研究盐溶液浓度对胶乳稳定性的影响。使用Malvern纳米粒径及电位分析仪(Nano-ZS,英国)测量Zeta电位和粒径大小。采用CPAM作絮凝剂,研究聚电解质对胶乳稳定性的影响。制备浓度为1%的CPAM溶液,根据胶乳的质量,分别以0.005%、0.01%、0.05%和0.1%的质量分数加入胶乳中。将胶乳和CPAM以400 r/min的搅拌速度混合5 min,采用DV-2型Brookfield黏度计(美国)测定低剪切黏度和粒径。

表1 不同种类胶乳的性质

将淀粉浆料在温度95℃下蒸煮30 min,制得质量分数为16%的表面施胶溶液,然后将氧化淀粉浆糊冷却降温至65℃,向淀粉溶液中加入胶乳,加入量为3%或5%(以100份淀粉为基数,下同)。使用自动刮棒涂布机(GIST有限责任公司,韩国)在原纸上进行表面施胶。施胶纸在温度120℃的热风干燥箱中干燥2 min,然后于恒温23℃、相对湿度50%的条件下至少处理24 h。根据TAPPI相关标准(T 1009 om-92、T 556 pm-95和T 569 pm-00)测定抗张强度、弯曲挺度和内部黏合强度。

为了研究添加胶乳对淀粉薄膜抗张性能的影响,将固含量为质量分数16%的氧化淀粉溶液置于聚苯乙烯盘中,在0.009 MPa真空条件下、于温度50℃的烘箱中干燥。然后,小心地分离厚度为100 μm的干燥淀粉薄膜并切割以测量其抗张强度。所制样品的宽度和长度分别为15 mm和大于40 mm。拉伸试验的跨距为30 mm,加载速率为3 mm/min。另外,制备含有5%的SB或SP胶乳的干燥淀粉薄膜并进行拉伸试验。

2.4 工厂试验

通过工厂试验考察SP-M作为表面施胶助剂的作用。该试验是在Moorim纸业公司的长网式造纸机上采用传统的斜列式施胶压榨完成的。原纸的纤维由质量分数为84%漂白硬木硫酸盐浆、质量分数为4%的漂白软木硫酸盐浆和质量分数为12%的漂白化学热机械浆组成。将氧化淀粉溶液在喷射式蒸煮锅中蒸煮,并将质量分数为2.9%的SP-M加入到蒸煮的淀粉溶液中,对定量为198 g/m2的原纸进行表面施胶。为了能够更清楚地显示皱裂现象,试验中采用了高定量水平的原纸。根据TAPPI相关标准测试施胶纸的机械性能。为了研究表面施胶淀粉在施胶纸z轴方向上的分布,使用刀片制备了施胶纸的横截面样品。然后,根据研究人员在相关文献中所描述的方法将样品浸入量浓度为0.1 mol/L的碘化钾/碘溶液中进行染色,采用视频显微镜获得样品的横截面图像。以粗品级GCC为颜料制备预涂层涂料,并以6%的SB和5%的淀粉为黏合剂。以90份细品级GCC和10份黏土作为颜料制备表层涂料。同时,以SB和一些其他助剂制备黏合剂,其中SB的添加量为7%。每面的涂布量为26 g/m2。在涂布纸使用黑色油墨进行胶版印刷(三菱胶印机,日本三菱)之后,采用商用折叠机(Stahlfolder Ti52)进行折叠,并对折叠纸进行图像分析。利用Image Plus Pro软件(Ver.4.1)对纸张的皱裂面积进行分析。

3 结果与讨论

3.1 化学稳定性

乳液聚合是一种广泛用于制备SB和SA的方法。由于使用含有带电官能团的表面活性剂来保持乳液聚合胶乳的稳定,所以可以使胶乳颗粒保持分散几个月。但是,如果胶乳分散体暴露在含有能够中和静电荷的抗衡离子的环境中,则静电排斥产生的稳定性就会丧失。研究结果表明,当胶乳的pH降至酸性条件时,乳液聚合胶乳的稳定性丧失,并发生凝聚或凝胶化。与此相反,SP胶乳可以在很大的pH范围内保持稳定,这是因为它们不是通过静电排斥而是通过所吸附的聚合物的空间位阻效应来保持稳定的。由此可知,胶乳颗粒的化学稳定性不仅受pH变化的影响,还受所添加聚电解质的影响。

许多研究小组已经研究了乳液聚合胶乳的絮凝现象。有研究表明:胶乳颗粒通过阳离子聚合物絮凝,而这些阳离子聚合物一般通过胶乳颗粒之间的桥连或电荷中和作用而被吸附;乳液聚合胶乳粒子絮凝速率的最大值出现在混合开始时,并随着吸附过程的进行而逐渐降低,同时,随着离子强度的增加,絮凝初始速率逐渐减小。

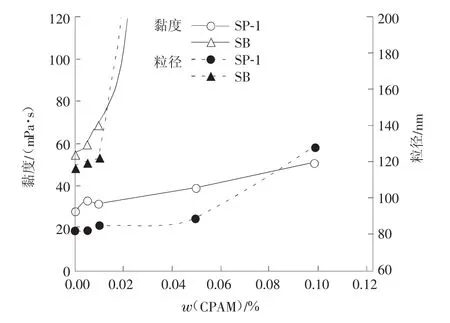

CPAM添加量对SP-1和SB的粒径和黏度的影响如图1所示。

由图1可知:CPAM的加入增加了2种胶乳的黏度。就SB而言,当CPAM的加入量大于0.01%时,胶乳黏度的增加幅度非常大以至于无法进行黏度的测量,这归因于聚合物的桥连导致胶乳发生大量絮凝;向SP-1分散体中加入CPAM也会导致絮凝,但其空间位阻效应阻止了较大絮凝体的形成。已有研究表明空间位阻效应具有pH不敏感且能够提高冻融稳定性的优点。

图1 CPAM添加量对SP-1和SB的粒径和黏度的影响

当盐浓度增加时会出现与上述类似的现象。盐浓度对不同胶乳Zeta电位的影响如图2所示。

图2 盐浓度对不同胶乳Zeta电位的影响

由图2可知,在不加盐的情况下,SP胶乳的Zeta电位小于SB和SA的Zeta电位,这是因为低电荷聚电解质的稳定作用是SP胶乳的主导机制。随着盐浓度的增加,4种胶乳的Zeta电位均逐渐降低,并接近等电点。

对于SP胶乳而言,其Zeta电位的变化更加突然,这表明其电荷中和所需的抗衡离子较少。图3和图4分别给出了SB和SP-2在不同浓度的盐溶液中的粒径分布曲线。

由图3可以发现,SB在量浓度为4 mol/L的NaCl溶液中发生了严重的团聚。然而,由图4中SP-2的粒径分布曲线可以发现,其发生的团聚较少,这主要归因于SP胶乳的空间位阻效应。

研究人员研究了pH和盐浓度对Zeta电位的影响,结果表明胶乳粒子对之间相互作用的总势能随着盐浓度和pH的变化而改变;空间位阻效应为胶乳提供了更好的稳定性。由于当热纸幅通过热的施胶溶液或与表面施胶薄膜接触时,原纸中所含的盐或聚电解质会溶解到施胶溶液中,所以胶乳颗粒的化学稳定性非常重要。

图3 SB在不同浓度的盐溶液中的粒径分布曲线

图4 SP-2在不同浓度的盐溶液中的粒径分布曲线

3.2 薄膜性能

表面施胶剂的溶液稳定性和薄膜性能对获得理想的表面施胶效果至关重要。为了在不受原纸影响的条件下考察淀粉薄膜的强度和拉伸性能,实验通过在培养皿中干燥施胶溶液来制备薄膜。这样就可以在不考虑原纸影响的情况下比较薄膜的性能。图5显示了添加和不添加胶乳助剂时所制备的淀粉薄膜的拉伸应力、断裂伸长率和MOE,图中“O.S.”表示氧化淀粉。

由图5可知,添加5%的SB或SP-M均可以提高薄膜的拉伸应力和断裂伸长率。与SB相比,SP-M在拉伸应力和断裂伸长率方面均显示出更好的改善效果。这表明SP-M在表面施胶后对改善纸张的拉伸和伸长性能方面具有积极作用,这主要归因于SP-M的单体组成。研究人员发现SA相比SB具有更好的拉伸性能,更有利于减少涂布纸的皱裂。

图5 胶乳助剂对所制备淀粉薄膜的拉伸应力、断裂伸长率和MOE的影响

3.3 胶乳助剂对纸张性能的影响

为了考察添加SP胶乳助剂对纸张性能的影响,分别制备含有和不含SP胶乳助剂的质量分数为16%的淀粉溶液,并使用实验室刮棒涂布机对原纸进行表面施胶。所有样品的施胶量均为3.3 g/m2。淀粉溶液的黏度为30.1 mPa·s,加入 5%的SB或SP-M 后黏度分别变为 28.0 mPa·s和 26.5 mPa·s。SP胶乳助剂对纸张性能的影响如图6所示。

图6 胶乳助剂对纸张拉伸应力、断裂伸长率和MOE的影响

由图6可知,采用淀粉溶液表面施胶后,纸张(纸机纵向)的拉伸和伸长性能均有所改善。当使用含有5%的SP-M的淀粉溶液施胶时,纸张的拉伸应力进一步增加。相反,当使用含有5%的SB的淀粉溶液施胶时则降低了纸张的拉伸应力。纸张断裂伸长率的变化趋势与上述拉伸应力的变化趋势相同。当使用含有SP-M的淀粉溶液进行表面施胶后,纸张的MOE降低,说明SP-M可以改善纸张的柔韧性。这是因为SP-M的凝胶含量较低,在拉力作用下会拉伸得更多。SP胶乳的较低凝胶含量主要归因于采用丙烯酸酯单体取代丁二烯单体。已有研究表明,拉伸应力和断裂伸长率的增加非常有利于减少皱裂的发生。

由于SP胶乳添加量为5%时,纸张的拉伸应力和断裂伸长率均有较大的提高,因此对降低SP胶乳用量的可行性进行了实验。表2给出了采用SP-M作为表面施胶助剂,且添加量分别为3%和5%时,进行表面施胶后纸张的抗张指数、弯曲挺度和内部黏合强度(其中,MD表示纸机纵向,CD表示纸机横向)。

由表2可知,当SP-M添加量为3%时其对抗张强度和弯曲挺度的改善效果与添加量为5%时基本一致。

3.4 工厂试验与皱裂研究

表2 SP-M用量对纸张性能的影响

实验室研究结果表明,添加SP-M对表面施胶溶液的黏度、化学稳定性和发泡性能均无明显影响。采用常规氧化淀粉或含2.9%SP-M的淀粉溶液对由Moorim纸业公司PM1生产的原纸进行表面施胶,施胶后,纸张的松厚度均为1.27 cm3/g。表3给出了SP-M对纸张性能的影响。

由表3可知,采用SP-M作为表面施胶助剂后,纸张的抗张强度和伸长率以及内部黏合强度均有所提高,同时降低了纸张纵向和横向的挺度。这表明,采用SP-M作为表面施胶助剂,可在一定程度上减少皱裂现象。

利用显微镜成像系统获得了分别使用氧化淀粉和使用添加2.9%SP-M的氧化淀粉溶液进行表面施胶后纸张的横截面照片,见图7[图中:(a)仅使用O.S.;(b)使用 O.S.+2.9%SP-M]。

表3 SP-M对纸张性能的影响

由图7可知,在氧化淀粉中加入SP-M,导致施胶溶液在原纸中渗透得更深。这主要归因于添加SP-M后施胶溶液的黏度降低。已有研究表明,施胶溶液在原纸中渗透得越深,纸张的抗张强度和内部黏结强度就会变得越强。

对在机外涂布机上双面涂布纸的皱裂现象进行了评价。在试生产中使用相同的涂料、涂布条件和涂布量,唯一的区别在于是否使用SP-M作为表面施胶助剂。使用胶版印刷机对双面涂布纸进行黑色油墨的固态印刷,然后使用商用折叠机对印刷纸进行折叠,最终获得折叠区域的图像,并确定了皱裂面积(见表4)。

图7 纸张的横截面显微镜照片

由表4可知:采用含2.9%SP-M的淀粉溶液对样品进行表面施胶后,样品在纸机纵向和横向的皱裂面积均减小;其中,沿纸机纵向的皱裂面积百分比从20.6%减少至17.3%,减少了16%;沿纸机横向的皱裂面积百分比减少了27.5%。

表4 纸张沿纸机纵向和横向的皱裂情况对比结果

图8给出了折叠样品的横截面扫描电镜(SEM)照片[图中:(a)和(b),仅使用 O.S.;(c)和(d),使用O.S.+2.9%SP-M]。

由图8可知,当原纸仅采用淀粉溶液进行表面施胶时,折叠后有大量涂层从纸张表面剥离;相反,当采用SP-M作为表面施胶助剂对原纸进行施胶时,折叠后纸张表面不存在涂层大量剥离现象。这可能是因为采用SP-M作为表面施胶助剂后,原纸上淀粉层的柔韧性得到了改善。

图8 施胶后折叠纸张的SEM照片

4 结论

(1)采用含有淀粉和PVOH的保护层对SP胶乳进行稳定。这些凝胶通过空间位阻效应对聚电解质和盐溶液的影响进行了有效预防,保证了SP胶乳良好的化学稳定性。

(2)制备了SP胶乳并将其作为表面施胶助剂进行试验。试验结果表明,采用SP胶乳作为表面施胶助剂,可以提高纸张的抗张强度和拉伸性能。

(3)通过工厂试验,验证了SP胶乳作为表面施胶剂的效果。结果表明,采用含有SP-M的施胶溶液进行表面施胶后,纸张的抗张强度和拉伸性能均有所提高,但挺度有所降低。

(4)研究表明,SP-M的应用为减少涂布后纸张皱裂的发生提供了可能。通过涂布试验发现,采用SP-M作为表面施胶助剂对涂布纸表面进行施胶处理可以大大提高纸张的抗皱裂性能。