B4C-W2B5复合陶瓷的原位反应制备及其强韧化机理

潘 登,李树丰,张 鑫,潘 渤,付亚波

B4C-W2B5复合陶瓷的原位反应制备及其强韧化机理

潘 登1,李树丰1,张 鑫1,潘 渤2,付亚波3

(1. 西安理工大学材料学院,陕西 西安 710048;2. 西安热工研究院,陕西 西安 710054;3. 台州学院,物理与电子工程学院,浙江 台州 318000)

碳化硼(B4C)陶瓷因致密化烧结温度高(>2200 ℃)和断裂韧性与硬度不匹配的关键问题而阻碍了其广泛应用。为了解决以上问题,本文提出采用粉末冶金法(P/M)通过石墨粉(Gr)与硼粉(B)之间的原位反应()以降低其致密化烧结温度;同时通过添加碳化钨(WC)以生成板条状的五硼化二钨(W2B5)来提高其断裂韧性的研究思路,制备B4C-W2B5复合陶瓷。实验以硼(B)粉、石墨(Gr)粉以及碳化钨(WC)粉为原料,经过行星式高能球磨制备混合粉末,然后采用放电等离子烧结法(Spark plasma sintering, SPS)在烧结工艺为:压力30 MPa、烧结温度1100 ℃~1550 ℃~1700 ℃三步保温、烧结时间5 min~ 5 min~6 min的条件下对混合粉末进行固化烧结,分析了W2B5含量对复合陶瓷的微观结构和力学性能的影响,并对增韧机理进行了探讨。结果表明:当产物中B4C:W2B5=4:1(摩尔比),在1700 ℃下烧结,硬度和断裂韧性能够相平衡,致密度可达到100%,硬度为37.9 GPa,断裂韧性可达7.8 MPa·m1/2。

B4C-W2B5;放电等离子烧结;原位反应;断裂韧性

0 引言

碳化硼(B4C)陶瓷是具有优良的耐磨损和高硬度的结构陶瓷材料。由于硼与碳同为非金属元素,且原子半径接近,其结合方式与一般间隙化合物不同,碳化硼为菱面体,晶格属于D3d5- R3m空间点阵,其结构可描述为一立方原胞点阵在空间对角线方向上延伸,在每一角上形成相当规则的二十面体。目前较为公认的模型是:B11C组成的二十面体和C-B-C链构成的菱面体结构[1],正是因为这种结构使得B4C陶瓷具有高熔点(2450 ℃)、超高硬度(>30 GPa)、低密度(2.52 g/cm3)、耐磨损和耐腐蚀等诸多优异性能[2-4],在国防、核能、航空航天、机械、耐磨等领域正日益显示出其广阔的应用前景[5,6]。但是由于B4C存在韧性差,难以烧结,力学性能差等缺点,阻碍了其工程应用。为了降低B4C的致密化烧结温度,提高B4C的断裂韧性,优化其力学性能,研究者通过粉末冶金(Powder Metallurgy,P/M)法,采用SiC[7],Ti3SiC2[8],CNTs-Si[9],ZrB2[10],TiC[11],TiO2[12]等不同的添加物作为烧结助剂提高其力学性能。研究表明,添加合适的烧结助剂能够有效的降低B4C的烧结温度,优化其力学性能。其中,采用B4C和WC粉,原位反应生成W2B5增强B4C复合陶瓷,可有效的提高B4C的断裂韧性,Jie Yin等人[13]采用无压烧结的方法,利用WC、热解碳和B4C制备B4C-W2B5复合材料。烧结温度为2150 ℃时,致密度可达96.1%,断裂韧性为5.8 MPa×m1/2,但是烧结温度较高,且烧结体致密度低。G. Wen 等[14]在B4C粉末中添加40vol.%WC以及少量的Co作为添加剂,采用热压烧结的方法在1900 ℃,35 MPa条件下,获得致密度为98%,断裂韧性为8.7 MPa×m1/2的B4C-W2B5复合陶瓷,但研究中未考虑反应过程中生成的碳对力学性能的影响。由于反应过程中原料比例的变化会导致有富余的碳生成,而富余的碳对复合陶瓷断裂韧性和硬度以及致密化行为的影响都至关重要。针对以上问题,本文采用硼(B),石墨(Gr)与碳化钨(WC)之间的原位反应,将通过调整B与Gr的比例,消除产物中的残余碳,研究W2B5对B4C陶瓷性能的影响。研究采用放电等离子烧结技术(Spark Plasma Sintering,SPS),利用WC、B粉和Gr粉原位反应制备B4C-W2B5复合陶瓷,并对其烧结过程、显微结构,增韧机理进行了分析与讨论。

1 实验

1.1 实验原料和方法

实验原料采用硼(B)粉(阿拉丁,纯度99.9%,粒径10~20 μm),石墨(Gr)粉(天津永晟精细化工,纯度99%,粒度20~30 μm),碳化钨(WC)粉(阿拉丁,纯度99.9%,粒径<10 μm)。将B粉、Gr粉以及WC粉分别按照反应式(1)(2)的化学配比进行混合,将粉末置于行星式球磨仪(Retsch,PM100)中干磨12 h,磨球的材质为WC,转速为200 r/min。将球磨好的混合粉末填入垫有石墨纸的石墨模具中,并在压片机中压实,置于放电等离子烧结(SPS,LABOX-330)设备中进行烧结,烧结温度为1700℃,烧结压力为30 MPa,并采用1100(5 min)~1550(5 min)~1700 ℃(6 min)三步保温的烧结参数烧结。0~1100 ℃升温速率为100 ℃/min,在1100 ℃下保温5 min,1100~1550 ℃升温速率50 ℃/min,并在1550 ℃下保温5 min,1550~ 1700 ℃升温速率为25 ℃/min,并在1700 ℃下保温6 min,烧结过程中的压力均为30 MPa。

4B+C=B4C (1)

(13+4χ)B+χC+2WC

=(2+χ)B4C+W2B5(χ=0,1,2,3…) (2)

1.2 测试方法

样品的密度采用阿基米德排水法测量,采用精度为0.01 mg的分析天平分别称量样品在空气中和水中的质量,测量三次求平均值,密度计算公式如(3)。

样品的物相分析采用X射线衍射仪(XRD-7000,日本岛津),加速电压为40 kV,电流为40 mA,采用CuKa 射线,波长为0.154056 Å,扫描的速度为8 °/min,2θ角度范围为10°~70 °。样品的表面形貌,断口以及维氏硬度的压痕使用场发射扫描电子显微镜(JSM-6390型,日本电子)进行观察。样品的断裂韧性采用小型万能试验机(SANA-CMT2000)测试,通过单边缺口桥梁法测定,试样的尺寸为2 mm×4 mm×20 mm,跨距为16 mm,切口的宽度为0.2 mm,切口的深度为 2 mm,压头的移动速率为0.05 mm/min,断裂韧性的计算公式为[15]:

式中,KIC:断裂韧性(MPa·m1/2);P:试样断裂时的最大载荷(N);L:跨距(mm);b:试样的宽度(mm);h:试样的高度(mm);a:切口的深度(mm)。

样品的硬度使用维氏显微硬度计(Tukon 2100 B型,美国沃伯特),载荷为500 g,保压时间为10 s,每个样品测30个数据点,取其平均值,维氏硬度的计算公式为:

式中,HV:试样的显微维氏硬度;P:加载的载荷(g);d:压痕对角线平均长度(mm)。

2 实验结果与分析

2.1 物相分析

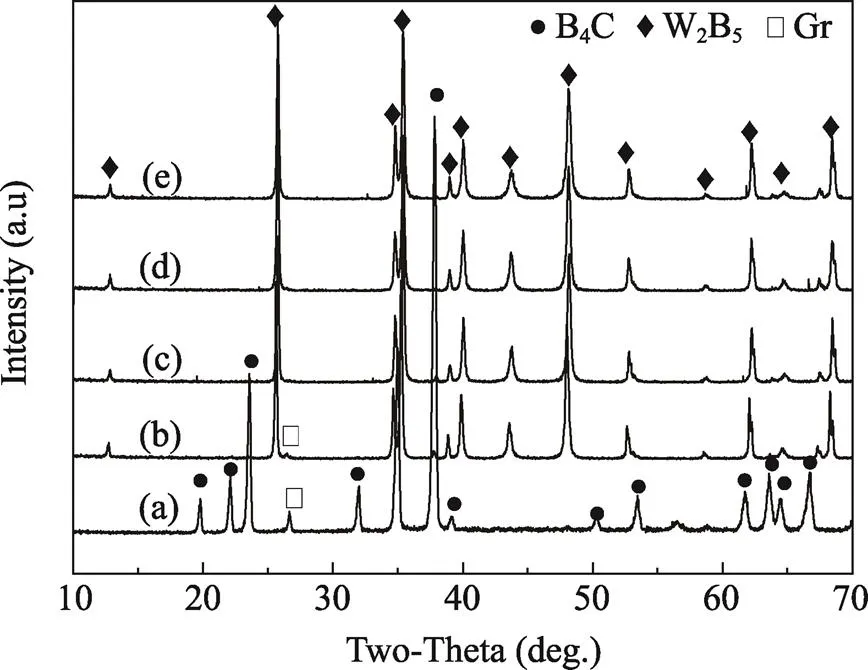

对样品的物相测试分析,结果如图1所示。由图1(a)XRD 图谱可知,B与Gr反应烧结后仍有残余的石墨,而随着WC含量的增加,产物中主要的组成为B4C与W2B5,未发现其他杂相,这也与化学反应式(2.2)相符,其中,在反应式(2.2)中,当χ=3时,生成物中B4C:W2B5=5:1(摩尔比,以下均相同),产物中应没有残余石墨的存在,然而从图1(b)的XRD图谱可知,仍可观察到石墨的衍射峰,说明有产物中有少量石墨的残余,这主要是由于B与Gr所占的比例较大,而石墨本身具有烧结惰性,因此在1700 ℃下仍然难以完全反应,同时也证明了B4C陶瓷难以烧结的特性。随着WC含量的增加,B、Gr与WC完全反应,产物中只有B4C与W2B5。

图1 不同WC含量下的XRD图谱

2.2 微观结构分析

(1) 抛光表面

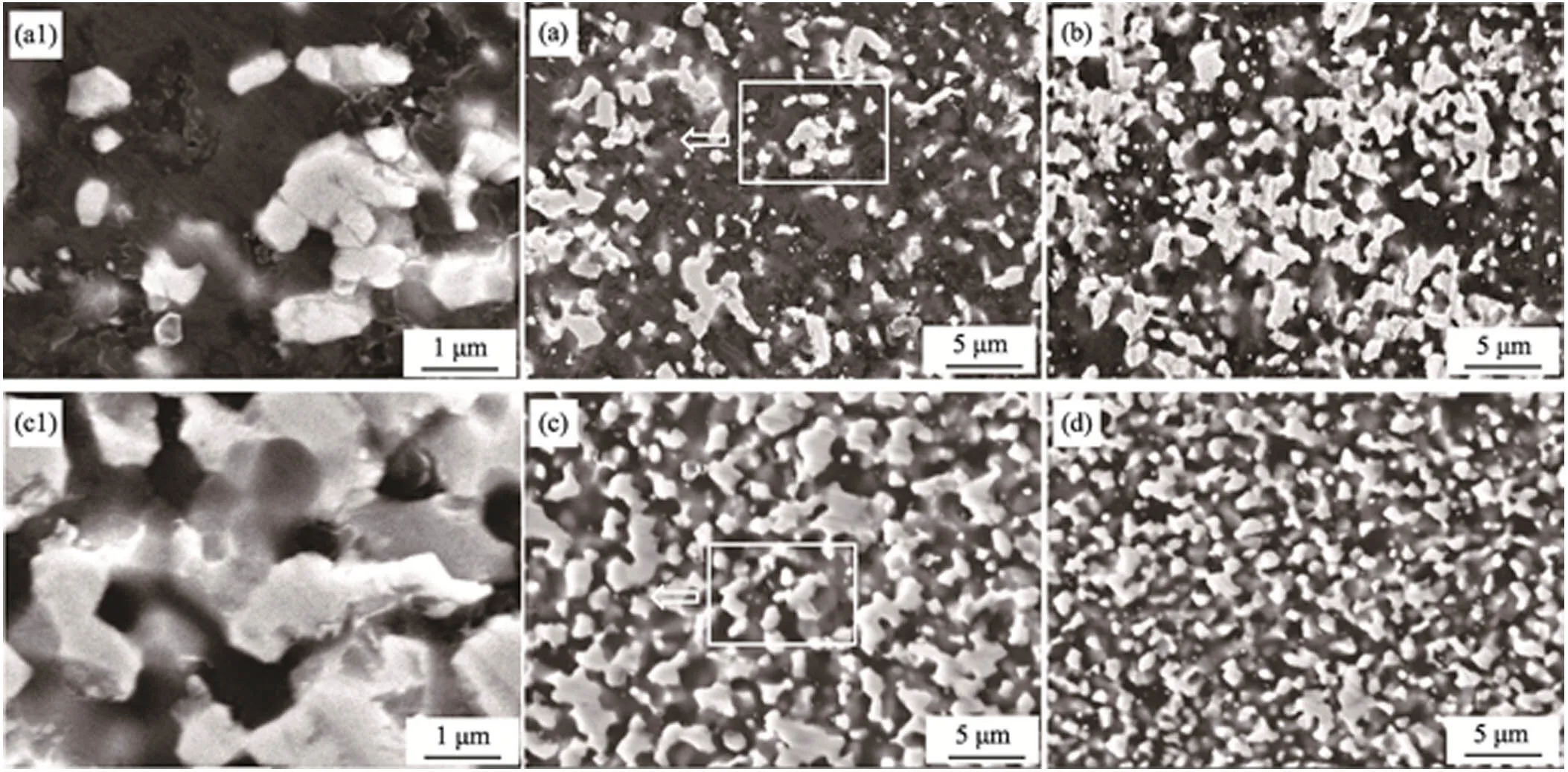

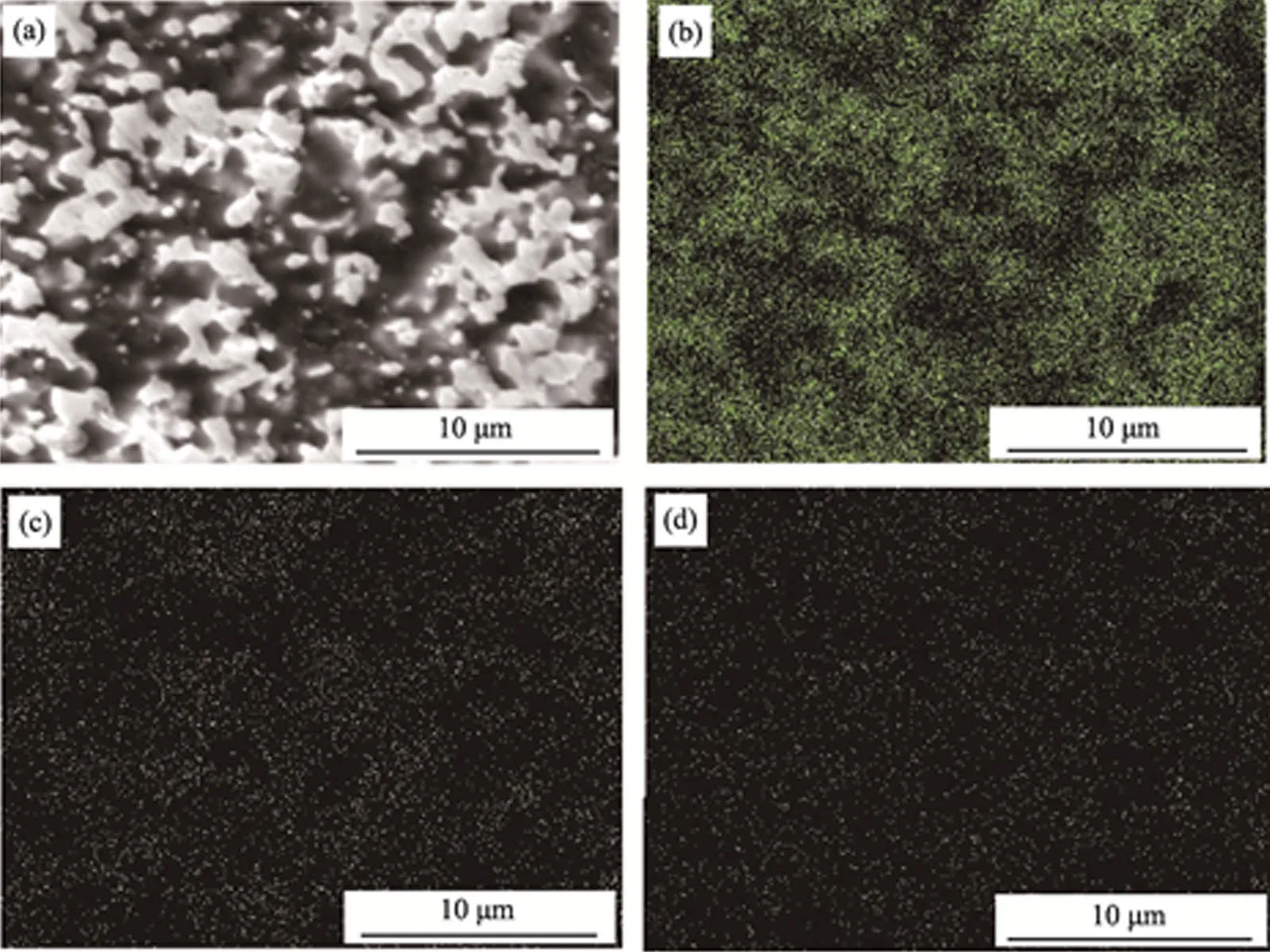

在不同WC含量下制备的B4C-W2B5复合陶瓷表面形貌如图2所示,由图可知,烧结体由灰白色和黑色两种物相组成,随着WC含量的增加,复合材料的表面形貌发生了明显的变化,灰白色条状的物质逐渐增多,为验证其物相组成,对样品进行EDS面分析,结果如图3(b)(c)(d)所示:其中(b)为W元素,(c)为B元素,(d)为C元素,对应图3(a)可知,灰白色区域W元素分布密集,黑色区域B元素和C元素分布较多,并结合图1的XRD图谱可知,灰白色条状的物质为W2B5,和黑色的物质为B4C,从扫描照片中可以看出W2B5较为均匀地分布在B4C基体中,随着WC含量的增加,如图2(c1)所示,条状的W2B5颗粒增多,呈网络状的结构,黑色的B4C颗粒填充在网格之中,从而占据了一部分气孔的位置,使得气孔率降低,致密度增大,进而说明原位生成的W2B5有利于促进复合材料的致密化。其中当B4C:W2B5=5:1时,条状的W2B5含量相对较少,如图2(a,a1)所示,烧结体的表面仍然存在少量的气孔,参考图4(b)可知,产物中仍然残余少量的石墨,由于石墨的烧结惰性,使得复合陶瓷未能达到完全致密化,因此表面仍然有气孔存在。当B4C:W2B5=2:1,晶粒出现细化(图2(c))的现象,主要原因是随WC含量的增加,生成的W2B5含量也随之增多,并分布在B4C颗粒之间,起到了钉扎作用,阻碍了晶粒的长大,使得晶粒得到了细化。

图2 不同W2B5含量下复合陶瓷的表面SEM照片

图3 B4C-W2B5复合陶瓷能谱扫描(EDS)照片

(2) 断口分析

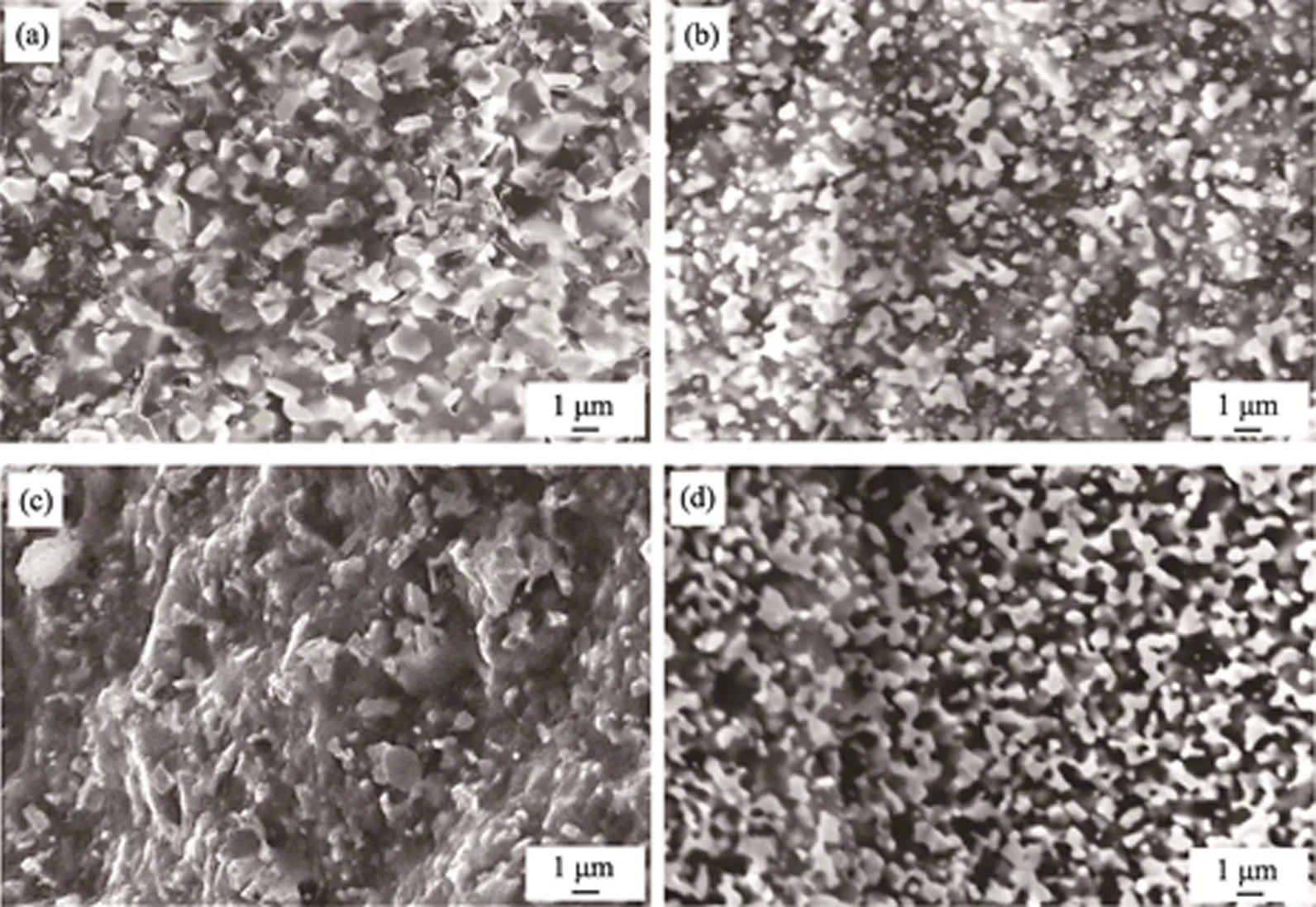

B4C-W2B5复合陶瓷的断口形貌如图4所示,从图4(a)的断口中可以看出,当B4C:W2B5=5:1时,断口中仍有气孔存在,这与图2(a)的表面形貌保持一致,因为此时B4C占据了大部分空间,而B4C的致密化温度较高,且由图1中的XRD图谱可知,产物中仍然有Gr的残余,因此延迟了复合陶瓷的致密化进程。随WC含量的增加,如图4(b)、(c)、(d)所示,断面中未发现气孔,这也与采用排水法测得的100%的致密度结果保持一致,说明B4C-W2B5复合陶瓷已经达到致密化,且原位反应生成的W2B5弥散分布在B4C基体中,能够起到钉扎作用,阻碍B4C晶粒的长大。从断口形貌可以看出,断面凹凸不平,均有不同程度的W2B5颗粒的拔出现象,则说明断裂方式主要为沿晶断裂。

3 力学性能

3.1 致密度

B4C-W2B5复合陶瓷的致密度曲线如图5所示,由图可知,在1700 ℃下烧结,纯B4C及复合陶瓷的致密度均可达到98%以上,在B4C:W2B5= 5:1时,由于生成的B4C基体所占比例较大,产物中有残余的石墨,使得复合陶瓷致密度未达到完全致密化,而当B4C与W2B5的摩尔比为2、3、4时,复合陶瓷的致密度均可达到100%,则说明加一定量的WC能够促进B4C陶瓷的致密化,主要原因如下:1)加入一定量的WC,在1700 ℃下烧结,WC、B及Gr原位生成生成B4C与W2B5,放出大量的热,活化了粉末的烧结活性,促进了复合陶瓷的致密化。2)根据化学反应式2可知,加入一定含量的WC,B与WC反应能够生成一定量的碳,但最终的产物中并未检测到碳的存在,说明反应生成的碳与B发生了反应生成了B4C,而B与WC反应生成的碳,具有很高的烧结活性,能够优先与B发生反应生成B4C,因而促进B4C的合成及致密化。3)反应生成的W2B5以网状的结构均匀地分布在B4C基体中,不仅能够阻碍B4C晶粒的长大,起到细晶强化的作用,且增加了B4C与W2B5颗粒接触,减少B4C与B4C之间的接触面积,因而可以促进B4C复合陶瓷的致密化。

图4 不同W2B5含量下复合陶瓷的断口形貌

图5 B4C与W2B5在不同摩尔比下复合陶瓷的致密度与硬度关系曲线

Fig.5 Relative density and Vickers hardness of the samples with different B4C and W2B5mole ratio

3.2 维氏硬度

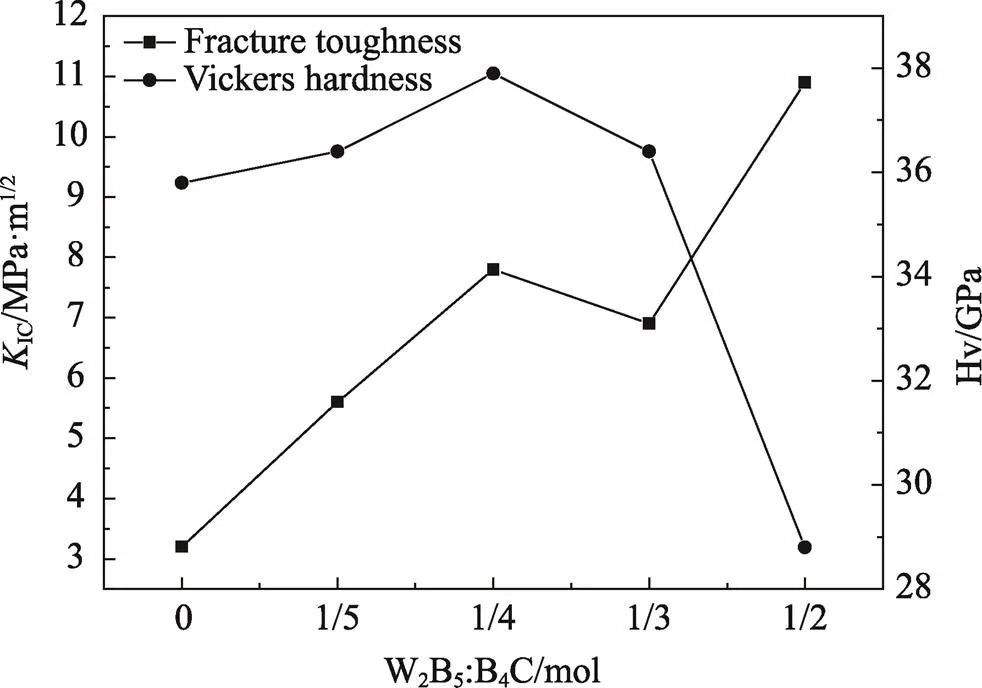

如图5所示,在未加入WC时,原位生成的B4C硬度为35.8 GPa,相对较低,随WC含量的增加,生成的W2B5的含量逐渐增加,其硬度先增大后减小,当B4C:W2B5=4:1时(摩尔比),硬度可以达到37.9 GPa。这是因为在未添加WC时,B4C难以烧结,烧结体中存在气孔,致密度低。当WC含量增加时,生成了一定的量的W2B5,弥散分布在B4C基体中,而W2B5在高温下,更容易发生塑性变形,从而填充了气孔的位置,分布在B4C颗粒之间,减少了B4C颗粒之间的接触,阻碍了晶粒的长大,因此加快了复合材料的致密化进程,孔隙率降低,硬度也随之增大。但是当B4C:W2B5= 2:1时,生成W2B5的含量增多,占据了大部分基体的空间,而W2B5自身的硬度低于基体B4C的硬度,因此使得硬度下降。

3.3 断裂韧性

B4C-W2B5复合陶瓷的断裂韧性与硬度关系如图6所示,随W2B5含量的增加,复合陶瓷的断裂韧性呈上升的趋势,硬度逐渐降低。当B4C:W2B5= 2:1时,复合材料的断裂韧性可达到10.9 MPa·m1/2,这与单相B4C陶瓷断裂的韧性3.2 MPa·m1/2相比,提高了3倍之多,这说明原位生成的W2B5不仅可以促进B4C陶瓷的致密化进程,且可以有效的提高复合陶瓷的断裂韧性。增韧机理在于条状的W2B5能够对裂纹起到桥接的作用以及裂纹的偏转,从而起到消耗裂纹的扩散能,另外,W2B5与B4C的热膨胀系数相差较大,冷却过程会导致热失配,产生残余应力,形成微裂纹,从而起到增韧的作用。

图6 B4C与W2B5在不同摩尔比下复合陶瓷的断裂韧性与硬度关系曲线

4 增韧机理分析

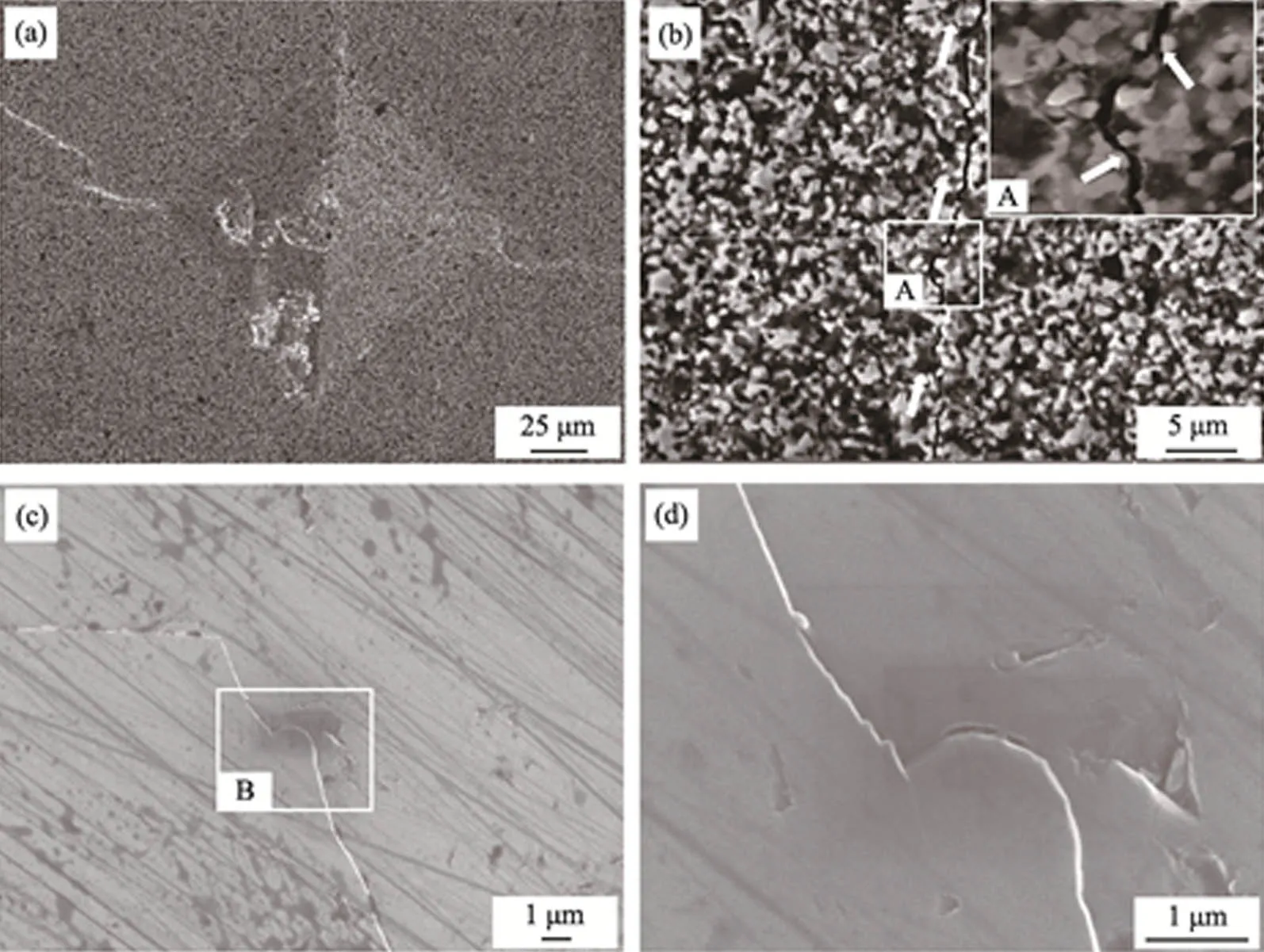

B-Gr-WC混合粉末在1700 ℃下烧结后,原位生成的W2B5有效的提高了B4C的断裂韧性。其主要的原因有:(1)原位反应生成的W2B5有利于断裂韧性的提高,这是因为B、Gr、WC三相原位反应生成B4C与W2B5,这使得B4C与W2B5之间有较好的相容性,界面干净,结合良好,当复合陶瓷受到外加载荷时,良好的界面结合能够承载更大的载荷[16]。(2)原位反应生成板条状的W2B5构成了连续的网络状结构,使得基体分布在网络状的结构中,能够阻碍B4C晶粒的长大,起到细晶强化的作用。(3)条状的W2B5颗粒可起到桥接与偏转裂纹的作用,消耗裂纹的扩展能,因为条状的W2B5结构与等轴状的TiB2结构相似,其增韧机理也相似[17-18]。如图7(c),(d)所示,未添加WC的B4C陶瓷中,其裂纹扩展路径平直,综合图4中的断口扫描照片可知,断裂方式以穿晶断裂为主。当添加一定含量的WC后,烧结体表面裂纹的扩展路径较为曲折,如图7(b)箭头所示,由图可知,裂纹的扩展有两种可能:a)穿过W2B5颗粒,造成穿晶断裂,当裂纹遇到W2B5颗粒并穿过,需要克服颗粒破裂形成新表面的表面能,从而损失了裂纹的扩展能量,起到了增韧作用。b)沿着B4C与W2B5的界面结合薄弱处断裂,形成沿晶断裂,裂纹穿过界面断裂,同样需要消耗界面断裂能,且延长了裂纹的扩展路径。两种断裂方式均需消耗额外的能量来抵消残余应力所做的功,从而提高了复合陶瓷的断裂韧性。4)热失配增韧,W2B5的热膨胀系数为7.8´10-6℃-1[19],大于基体B4C的热膨胀系数(5.0´10-6℃-1[20]),在冷却的过程中,B4C晶粒周围会产生热残余应力,这种残余应力会削弱界面之间的结合,从而引入微裂纹,降低应变能,延缓了裂纹的扩展,最终起到增韧作用[13]。

图7 维氏硬度压痕及裂纹扩展路径扫描照片

Fig.7 SEM photographs of the crack propagation path in the B4Cand W2B5ceramics: (a) Vickers hardness indentation of B4C-W2B5;(b) the crack deflection image of regionas marked in (a); (c) the crack propagation path in the B4C; (d) the crack deflection image of regionas marked in (c)

5 结论

本研究通过B-WC-Gr的原位反应制备了B4C-W2B5复合陶瓷,研究了不同含量的W2B5对B4C陶瓷性能的影响,并对其微观结构和力学性能进行分析,得出以下结论:

(1) 在B与Gr中加入一定量的WC,在1700 ℃下烧结,原位反应生成的W2B5有利于促进B4C复合陶瓷的致密化进程,随着W2B5含量的增加,复合材料的致密度随之提高,当复合材料中B4C:W2B5>5:1,复合材料均可以达到致密化。

(2) 随着W2B5含量的增加,当W2B5:B4C=4:1,复合材料的综合性能最优异,致密度可达100%,硬度和断裂韧性分别为37.9 GPa、7.8 MPa·m1/2。

(3) 原位反应生成的条状W2B5弥散分布于基体中,起到对裂纹的桥接与偏转作用。当裂纹在扩展过程中裂纹遇到条状的W2B5时,扩展受到阻碍并发生偏转,从而使得裂纹的扩展路径延长;复合陶瓷的断裂方式为穿晶和沿晶混合断裂,从而消耗更多的断裂能,提高了复合陶瓷的断裂韧性。

[1] 李世波, 温广武, 葛勇, 等. 硼碳化合物的晶体结构[J]. 哈尔滨建筑大学学报, 1998, 31(4): 61-66. LI SH B, WEN G W, GE Y, et al. Journal of Harbin University of Civil Engineering &Architecture, 1998, 31(4): 61-66.

[2] 杨亮亮, 谢志鹏, 刘维良, 等. 碳化硼陶瓷的烧结与应用新进展[J]. 陶瓷学报, 2015, 36(1): 1-8. YANG L L, XIE Z P, LIU W L, et al. Journal of Ceramics, 2015, 36(1): 1-8.

[3] 刘明朗, 马南钢, 吴骁行, 等. 碳化硼-铝复合材料研究进展[J]. 材料导报A, 2011, 25(12): 37-41. LIU M L, MA N G, WU X X, et al. Material Review A, 2011, 25(12): 37-41.

[4] LEVIN L, FRANGE N, DARIEL M P. A novel approach for the preparation of B4C-based cermets [J]. Int J Refract Met Hard Mater2000, 18(2-3): 131-135.

[5] EMIN D, ASELAGE T L. A proposed boron-carbide-

based solid-state neutron detector[J]. J Appl Phys, 2005, 97 (1): 2316-62.

[6] LEE H, SPEYER R F. Pressureless sintering of boron carbide [J]. J Am Ceram Soc, 2003, 86 (9): 1468-1473.

[7] ZHANG Z X, DU X W, LI Z L, et al. Microstructures and mechanical properties of B4C-SiC intergranular/ intragranular nanocomposite ceramics fabricated from B4C, Si, and graphite powders [J]. J Eur Ceram Soc, 2014, (34): 2153-2161.

[8] KUMAR S. SAIRAM K, SONBER J K. Hot-pressing of MoSi2reinforced B4C composites[J]. Ceram Int, 2014, 40 (10): 16099-16105.

[9] 魏红康, 谢志鹏, 汪长安, 等. CNTs对B4C-Si粉体放电等离子烧结致密化行为和力学性能的影响[J]. 陶瓷学报, 2017, 38(5): 726-729. WEI H K, XIE Z P, WANG C A. The effect of CNTs on the spark plasma sintering densification behavior and mechanical properties of B4C-Si powders [J]. Journal of Ceramics, 2018, 38(5): 726-729.

[10] LIN X, AI S H, FENG Y R, et al. Fabrication and properties of in-situ pressureless sintered ZrB2/B4C composites [J]. Ceram Int, 2017, 43: 15593-15596.

[11] GU Y F, LIU J X, XU F, et al. Pressureless sintering of titanium carbide doped with boron or boron carbide[J]. J Eur Ceram Soc, 2017, 37 (2): 539-547.

[12] 韩伟月, 林文松, 吴晓, 等. TiO2颗粒原位合成TiB2对B4C 陶瓷材料组织与力学性能的影响[J]. 人工晶体学报, 2017, 46(8): 1498-1502. HAN W Y, LING W S. WU X., 2017, 46(8): 1498-1502.

[13] JIE Y, HUANG Z R, LIU X J. Microstructure, mechanical and thermal properties of in-situ toughened boron carbide-based ceramic composites Co-doped with tungsten carbide and pyrolytic carbon [J]. J Eur Ceram Soc, 2013, 33(10): 1647-1654.

[14] WEN G, LI S B. Processing of in-situ toughened B-W-C composites by reaction hot pressing [J]. Scr Mater, 2000, 43 (9): 853-857.

[15] 吕毅.W2B5/C复合材料的反应合成与组织性能[D]. 黑龙江; 哈尔滨工业大学博士学位论文, 2006.

[16] PAN D, LI S F, ZHAN G X, et al. Effect of graphite content on properties of B4C-W2B5ceramic composites by in -situ reaction of B-Gr-WC [J]. J Am Ceram Soc, 2018, 15474. https: //doi. org/10. 1111/jace. 15474.

[17] RAN S L, BIEST O V, VLEUGELS J. In situ platelet-toughened TiB2-SiC composites prepared by reactive pulsed electric current sintering [J]. Scr Mater, 2011, 64 (12): 1145-1148.

[18] HEYDARI M S, BAHARVANDI H R. Effect of different additives on the sintering ability and the properties of B4C/TiB2composites [J]. Int J Refract Met H, 2015, 51: 61-69.

[19] YIN J, ZHANG H, YAN Y. High toughness in pressureless densified ZrB2-based composites Co-doped with boron–titanium carbides [J]. Scr Mater, 2012, 66(8): 523-526.

[20] DENG J X, ZHOU J, FENG Y H, et al. Microstructure and mechanical properties of hot pressed B4C/ (W, Ti) C ceramic composites[J]. Ceram Int, 2002, 28(4): 425-430.

Strengthening and Toughening Mechanism of In-situ B4C-W2B5Composite Ceramics

PANDeng1, LI Shufeng1, ZHANG Xin1, PAN Bo2, FUYabo3

(1.School of Materials Science and Engineering, Xian University of Technology, Xi’an 710048, Shaanxi, China;2.Xi'an Thermal Power Research Institute Co., Ltd., Xi’an 710054, Shaanxi, China:3. School of Physics and Electronic Engineering, Taizhou University, Taizhou 318000, Zhejiang, China)

The key problems restricting the development of B4C ceramics are the high densification sintering temperature (>2200 °C) and the mismatch of fracture toughness and hardness. In this paper, the heat release via in-situ reaction of boron (B)-graphite (Gr)-WC system was used to reduce the densification sintering temperature, and the fracture toughness of the B4C matrix was reinforced by the trip-shaped W2B5via in-situ reaction between WC-B. Graphite, boron and WC powders were ball milled by high energy planet ball millingand the powder mixture was consolidated by spark plasma sintering (SPS). The sintering parameters were shown as following: sintering pressure was set as 30 MPa, the three-step sintering temperature was 1100~ 1550~1700 °C and the duration time was set as 5~5~6 min. The influenceof in-situ formed W2B5content in the composites on microstructure and mechanical properties was studied. The strengthening and toughening mechanisms were also investigated. The experimental results showed when the B4C:W2B5=4:1 (mol), the composite ceramic shows positive effect on the mechanical properties which achieved an optimal counter-balance between fracture toughness and hardness, the relative density was 100%, the Vickers hardness reached 37.9 GPa, and the fracture toughness was 7.8 MPa∙m1/2when the sintering temperature was set at 1700 °C.

B4C-W2B5; spark plasma sintering; in-situ reaction; fracture toughness

date: 2018‒07‒03.

date:2019‒05‒24.

浙江省工量刃具检测与深加工技术研究重点实验室开放基金(ZD201604);国家自然科学基金(51571160);西安市科技计划项目(201805037YD15CG21(15)) 。

Correspondent author:LI Shufeng(1973-), male, Ph.D., Professor. E-mail:shufengli@xaut.edu.cn.

TQ174.75

A

1000-2278(2019)04-0451-07

10.13957/j.cnki.tcxb.2019.04.007

2018‒07‒03。

2019‒05‒24。

李树丰(1973-),男,博士,教授。