铬酸钠碳化母液制备氢氧化铬工艺优化及三氧化二铬粒度分布的影响

魏 潇 ,廖辉伟 ,陈 宁 ,董明甫 ,黄先东 ,黄玉西

(1.西南科技大学,四川绵阳621000;2.四川省银河化学股份有限公司)

三氧化二铬(Cr2O3)具有硬度高、耐热、颜色性能优异等优点,在冶金、颜料、研磨以及耐火材料等领域有着不可替代的重要地位[1]。中国生产的Cr2O3主要用于冶金和耐火材料等较为低端的领域,而Cr2O3的高端市场几乎被国外企业垄断。高端的Cr2O3不仅在产品纯度上有着严苛的标准,而且对其产品的技术指标也有着严格的控制。尤其是当Cr2O3作为高端研磨材料产品时,其颗粒的形貌、粒度分布是重要的技术参数。在已有的Cr2O3制备工艺中,利用淀粉水热还原铬酸钠/重铬酸钠制备Cr2O3拥有清洁环保、设备要求低等优点[2-3],通过改变其工艺条件可以有效获得多种类的Cr2O3产品,具有良好的工业化推广价值。但是反应产物Cr(OH)3滤饼中钠盐的洗涤一直是一个难题,对于使用该工艺制备的Cr2O3颗粒的粒径和粒度分布的研究更是少有报道。

在目前已有的报道中,徐文彬等[4]将过滤后的Cr(OH)3滤饼直接煅烧制备了 Cr2O3,但是由于Cr(OH)3滤饼中的碳酸盐会在高温下与 Cr(OH)3反应生成铬酸钠,导致反应体系中Cr(Ⅲ)的损失量较高。 曲景奎等[5]对 Cr(OH)3进行简单洗涤后煅烧制备出了颜料级的Cr2O3,该方法简单高效,Cr(Ⅲ)损失量低,生产的废水皆可回收利用,但并未对煅烧过程中钠盐对Cr2O3形貌的影响做详细说明。部分学者通过在水热反应体系中添加表面活性剂制备了多种尺寸的Cr2O3[6-7],但这些工艺中多采用甲醛、乙醇等小分子有机物作为还原剂,价格较为昂贵且需要单独合成。铬酸钠碳化母液为铬酸钠碳化法制备重铬酸钠[8]的中间产物,碳化率的不同导致溶液中铬酸钠、重铬酸钠的含量不同,且该母液中包含饱和的碳酸氢钠。Wei Guangye等[9]研究发现,以碳酸氢钠作为淀粉水热还原铬酸钠反应的矿化剂时,可以有效增加Cr(OH)3的颗粒尺寸和均匀度,而Cr(OH)3的聚集方式和颗粒尺寸是影响Cr2O3颗粒形貌和尺寸大小的关键因素之一。

笔者通过控制铬酸钠碳化母液的碳化率和煅烧过程中铬酸钠含量对制备工艺做了优化,制备出了粒径均匀、类球形的颜料级Cr2O3。实验考察了温度对原料中Cr(Ⅵ)还原率的影响、铬酸钠含量在煅烧过程中对Cr2O3颗粒形貌的影响以及不同碳化率下制备的Cr2O3粒度分布之间的差异。

1 实验部分

1.1 实验原料及仪器

原料:实验采用四川省银河化学股份有限公司以碳化法生产重铬酸钠过程中生成的铬酸钠碳化母液作为氧化原料,以铬酸钠碳化率(铬酸钠碳化率=参与生成重铬酸钠的铬酸钠质量浓度/铬酸钠总质量浓度)表示铬酸钠碳化液中铬酸钠与重铬酸钠含量,各组分含量如表1所示。由表1可见,其中L1为富氧液相氧化法制备铬酸钠碱性液,L2~L5为碳化率不同的铬酸钠碳化母液。还原原料采用西安国维淀粉有限公司生产的工业级玉米淀粉(含淀粉85.3%、含水14.1%、含其余杂质0.6%,均为质量分数)。

表1 铬酸钠碳化液中各组分含量

仪器:GSH(0.5~3 L)型磁力驱动高压釜、SXL-1700型程控高温箱式电阻炉。

1.2 实验方法

将1500 mL铬酸钠碳化母液加入3000 mL烧杯中,加入一定量淀粉,淀粉加入量按反应式(1)中铬酸钠与重铬酸钠化学摩尔计量比的1.4倍加入。将料液搅拌均匀后加入磁力驱动高压釜,密闭后搅拌升温,至指定温度后恒温2 h,恒温结束后自然降温至50℃以下取出料液。将反应生成的浆料以0.2 MPa正压过滤,对Cr(OH)3滤饼进行多次洗涤,每次洗涤采用80℃去离子水,洗涤时间为10 min,去离子水与 Cr(OH)3滤饼质量比为 2∶1。将洗涤完成的Cr(OH)3滤饼投入1000℃高温炉中煅烧3 h,取出固体洗涤并烘干。

1.3 分析测试方法

原料碳化率的测定采用氯化钡-氢氧化钠滴定法,指示剂选用质量分数为0.5%的酚酞指示剂,Cr(Ⅵ)的测试方法为硫酸亚铁铵滴定法,采用质量分数为0.1%的N-苯基邻氨基苯甲酸为指示剂[8],滤液中钠盐含量采用双指示剂盐酸滴定法测试,指示剂选用质量分数为0.1%的甲基橙和1%的酚酞指示剂。Cr2O3产品质量采用GB/T 20785—2006《氧化铬绿颜料》中的测试方法测定。

Cr2O3产物中Na的质量分数采用TAS-990型原子吸收分光光度计测定,Cr2O3颗粒形貌采用UItra 55型扫描电子显微镜测定,Cr2O3粒度分布及比表面积采用BT-9300Z型激光粒度分布仪测定,样品采用X Pert pro型X射线衍射仪表征,色差和着色力强度采用Datacolor 110型台式精密测色仪(光源 65)测定。

2 结果讨论与分析

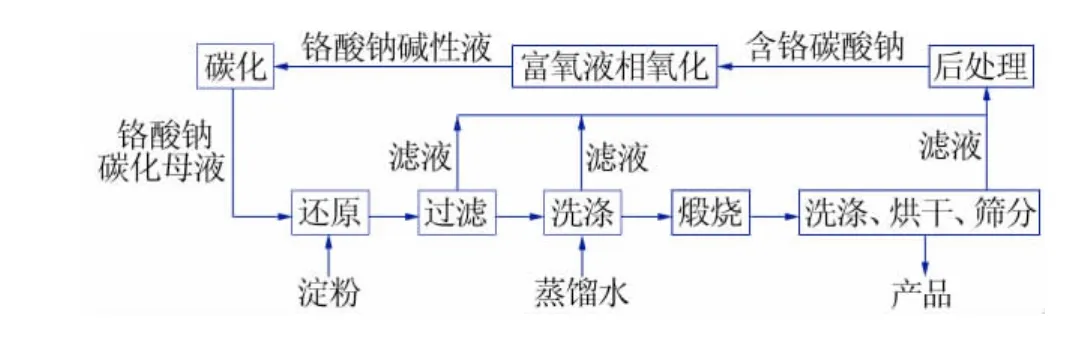

2.1 Cr2O3工艺流程介绍

图1为优化后的氧化铬绿工艺流程示意图。由图1可见,采用不同碳化率的铬酸钠碳化母液和淀粉为原料,经氧化还原后制得氢氧化铬浆料,过滤后分次洗涤以除去部分钠盐,将洗涤完成的滤饼煅烧,得到的产物再次经洗涤以除去产物中的铬酸钠,最后对产物进行烘干和筛分,制得颜料级的氧化铬绿产品。同时该工艺中产生的滤液混合后可通过调浓、煅烧等方式进行后处理,得到含铬碳酸钠副产物,该副产物可以作为铬酸钠碱性液的制备原料[10],经碳化反应后重新制得铬酸钠碳化母液,形成循环体系,铬利用率达到100%。该工艺有效解决了氢氧化铬滤饼中钠盐洗涤的难题,减少了洗涤水的用量,且钠盐与氢氧化铬在煅烧过程中生成的铬酸钠熔点低于氧化铬绿煅烧温度,使铬酸钠在煅烧过程起到流动介质的作用,为Cr2O3颗粒提供了优秀的生长环境,提高了Cr2O3产品的质量。需要注意的是:在煅烧的过程中,煅烧条件的不同将会严重影响Cr2O3颗粒的粒度分布。当煅烧温度低于950℃时,形成的Cr2O3颗粒形态不均匀且有团聚现象,煅烧温度在950~1050℃时有利于制备颗粒粒度均匀的Cr2O3产品,煅烧温度高于1050℃时,形成的Cr2O3颗粒会出现板结现象,导致颗粒粒度分布不均[11],因此煅烧温度固定为1000℃。同时,为保证反应生成的Cr2O3颗粒能够生长完全,且Cr(OH)3与碳酸钠需要在有氧环境下才能反应生成铬酸钠,因此选择煅烧环境为空气气氛,煅烧时间为3 h。

图1 氧化铬绿工艺流程示意图

2.2 恒温温度对Cr(Ⅵ)还原率的影响

温度和淀粉加入量是影响Cr(Ⅵ)还原率和溶液黏度的重要因素,Cr(Ⅵ)还原率影响反应产物的收率,而溶液的黏度则影响着Cr(OH)3中间粒子的成核速率和扩散速率[7]。为避免淀粉加入量过大导致溶液黏度过大,从而引起的反应浆料难以过滤和Cr(OH)3滤饼难以洗涤的问题,选择淀粉加入量为铬酸钠与重铬酸钠化学摩尔计量比的1.4倍,通过恒温温度对铬酸钠碳化母液中Cr(Ⅵ)还原率的影响,选择最佳恒温温度,以固定反应条件,减少恒温温度对Cr2O3颗粒粒度的影响,同时保证Cr(Ⅵ)得到最大还原。

图2 恒温温度对Cr(Ⅵ)还原率的影响

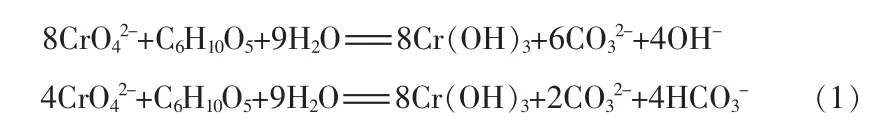

前期研究表明,在水热条件下淀粉与铬酸钠碳化母液发生如下反应:

图2为恒温温度对Cr(Ⅵ)还原率的影响。由图2可知,随着原料碳化率与温度的升高,Cr(Ⅵ)还原率逐步上升。当恒温温度为150℃时,L1中Cr(Ⅵ)还原率仅有65.15%,而L5中Cr(Ⅵ)还原率却达到了88.14%;恒温温度上升至180℃时,L1中Cr(Ⅵ)还原率仅为86.12%,而L5中Cr(Ⅵ)还原率则达到了99.81%。其中主要原因可能与淀粉的水解有关。L1作为富氧液相氧化法制备的铬酸钠碱性液,溶液中除铬酸钠外还包含部分碳酸钠和碳酸氢钠,反应初期,碳酸氢钠随着温度的升高释放出CO2,CO2在水中溶解释放出氢离子,促进淀粉水解成为小分子还原糖,加速了Cr(Ⅵ)的还原。但随着反应的进行,反应体系中生成大量的碳酸钠与氢氧化钠,形成强碱性环境,使溶液中的Cr(Ⅵ)还原速率减慢。与此同时,随着反应体系中温度的上升,强碱性环境加速淀粉发生焦糖化反应[12],分解生成还原性较弱的着色剂分子,这些分子活性较低难以与Cr(Ⅵ)发生还原反应,同时导致溶液黏度增加,阻碍了Cr(Ⅵ)的扩散,因此导致 Cr(Ⅵ)还原率较低。L2~L5是 L1采用碳化法制备而成的,溶液中含有铬酸钠与重铬酸钠,且溶液中的碳酸钠完全转化成为碳酸氢钠,由于重铬酸钠氧化性强于铬酸钠,因此溶液中的重铬酸钠与淀粉反应更加迅速,反应为溶液补充了碳酸氢钠,减缓了强碱性环境的生成,同时减少了淀粉分解为着色剂分子的量,加速了Cr(Ⅵ)的还原。当恒温温度上升至240℃时,L1中Cr(Ⅵ)还原率达到99.31%,这可能是由于温度上升,溶液中分子扩散速率增加,Cr(Ⅵ)得到了充分还原。通过以上研究,发现当恒温温度到达 240 ℃时,L1~L5中 Cr(Ⅵ)还原率均达到99%以上,因此选择适宜的恒温温度为240℃。由于该反应为剧烈的放热反应,反应可自行放热升温,因此控制恒温温度为240℃在工业中是比较容易实现的。

2.3 铬酸钠含量对Cr2O3颗粒粒径的影响

通过水热反应制备的Cr(OH)3浆料中包含大量钠盐,这些钠盐在高温有氧环境下与Cr(OH)3反应生成铬酸钠,反应方程式:

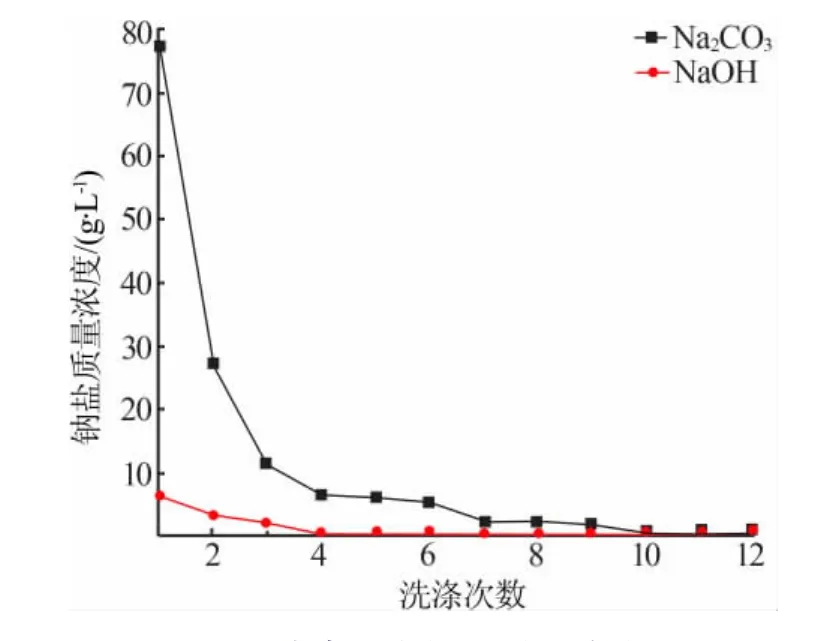

铬酸钠在792℃下呈熔融态,其含量不仅影响着Cr2O3产品的收率,也影响着Cr2O3晶体的生长环境,因此控制Cr(OH)3滤饼中的钠盐含量在研究铬酸钠对Cr2O3颗粒粒径的影响中有着极重要的作用。同时新制备的Cr(OH)3对碳酸根和碳酸氢根有较强的吸附能力,滤饼的洗涤变得较为困难。对采用L1为原料制备的Cr(OH)3滤饼进行分次洗涤,洗涤水中钠盐质量浓度如图3所示。由图3可见,滤饼在经过3次洗涤后,滤液中残留的氢氧化钠质量浓度降至0.13 g/L。经4次洗涤后,滤液碳酸钠质量浓度降至6.45 g/L,未检测到氢氧化钠,经过5次洗涤后滤液中碳酸钠质量浓度为6.22 g/L,其后碳酸钠质量浓度降低速度趋缓,在经过12次洗涤后,滤液中未检测出钠盐。

图3 洗涤水中钠盐质量浓度随洗涤次数的变化

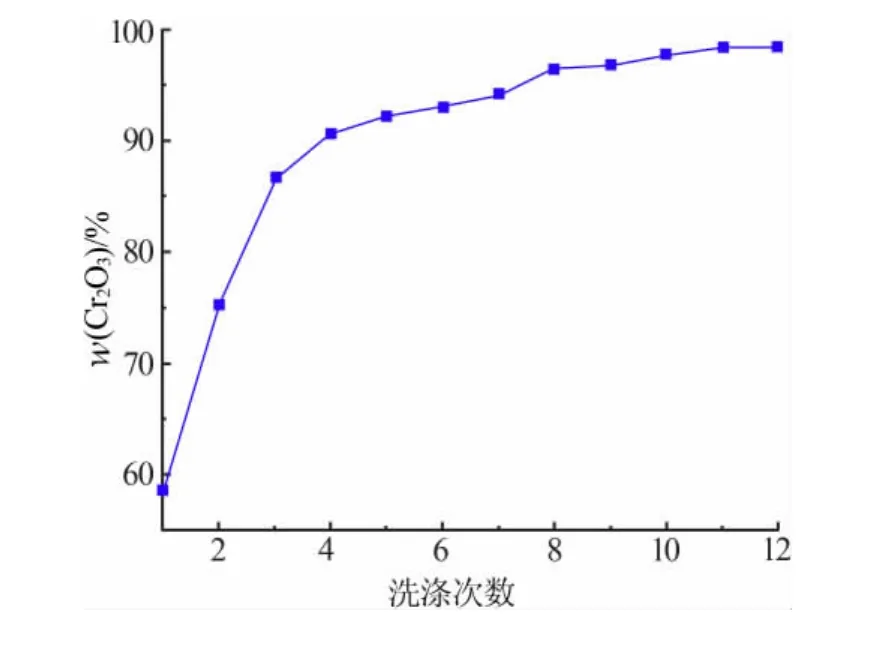

将经过1~12次洗涤的Cr(OH)3滤饼投入 1000℃高温炉中煅烧,自然冷却后测定固体中Cr2O3质量分数,结果见图4。由图4可以看出,经过3次洗涤的Cr(OH)3滤饼煅烧后的产物中Cr2O3质量分数上升明显,从1次洗涤煅烧后的58.58%上升到了86.76%,而经4~12次洗涤的 Cr(OH)3滤饼煅烧后固体中Cr2O3质量分数上升较为平缓,经过5次洗涤煅烧后的固体中Cr2O3质量分数仅为92.21%,而通过12次洗涤的Cr(OH)3滤饼煅烧产物中Cr2O3质量分数仅为98.55%,未达到颜料级氧化铬绿标准的基本要求。通过上述研究可知,当Cr(OH)3滤饼经3次洗涤后,吸附在Cr(OH)3中的钠盐难以通过水洗析出,继续进行洗涤,洗涤效率较低,耗水量大且难以洗净,不利于后续废水处理,工业利用价值较低。

图4 煅烧后固体中Cr2O3的质量分数与Cr(OH)3洗涤次数的关系

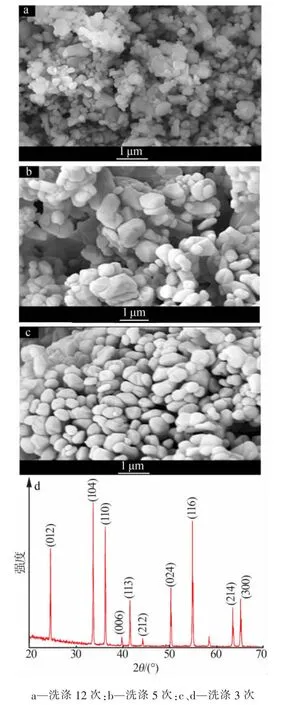

为探寻铬酸钠在煅烧过程中对Cr2O3颗粒形貌的影响,将经过 3、5、12 次洗涤的 Cr(OH)3滤饼煅烧后洗涤烘干进行扫描电镜分析,结果见图5。由图5可知,在固定煅烧条件下,经过12次洗涤并煅烧的Cr2O3颗粒呈不规则粒状或片状,颗粒粒径差距较大,颗粒成长不完全。经过5次洗涤并煅烧的Cr2O3颗粒呈不规则粒状,颗粒粒径差距缩小,微小颗粒得到有效生长,但粒径的均匀性依然较差。而经过3次洗涤煅烧制备的Cr2O3颗粒外形为类球体,颗粒粒径均匀,且通过其XRD谱图可以看出,产物所有的衍射峰都与Cr2O3特征峰一致,为六方晶系的α-Cr2O3。在煅烧制备Cr2O3的过程中,铬酸钠呈熔融态,在煅烧体系中形成了良好的流动介质,其有效的分散性能使Cr2O3晶体均匀生长。因此选择洗涤次数为 3次。将 L1~L5制备的 Cr(OH)3滤饼经3次洗涤后煅烧,测定其中各组分含量,结果见表2。通过表2中Na元素质量分数和Cr(Ⅵ)质量分数可以计算,经过3次洗涤的Cr(OH)3滤饼经过煅烧后产物中铬酸钠质量分数为13%~15%。将煅烧产物重新洗涤、烘干,得到产品,分别记为 S1、S2、S3、S4、S5。

图5 不同洗涤次数下制备的Cr2O3扫描电镜照片和XRD谱图

表2 煅烧后固体中各组分含量

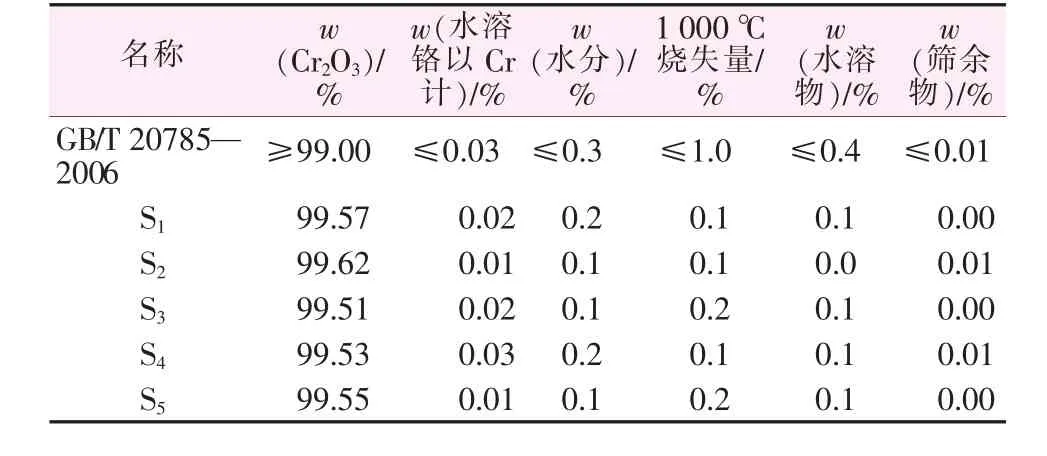

将 S1~S5按照 GB/T 20785—2006《氧化铬绿颜料》进行质量检测,结果见表3。由表3可以看出,S1~S5中Cr2O3质量分数>99.5%,其他指标均优于GB/T 20785—2006中的基本要求。

表3 Cr2O3产品质量

2.4 铬酸钠碳化母液碳化率对粒度分布的影响

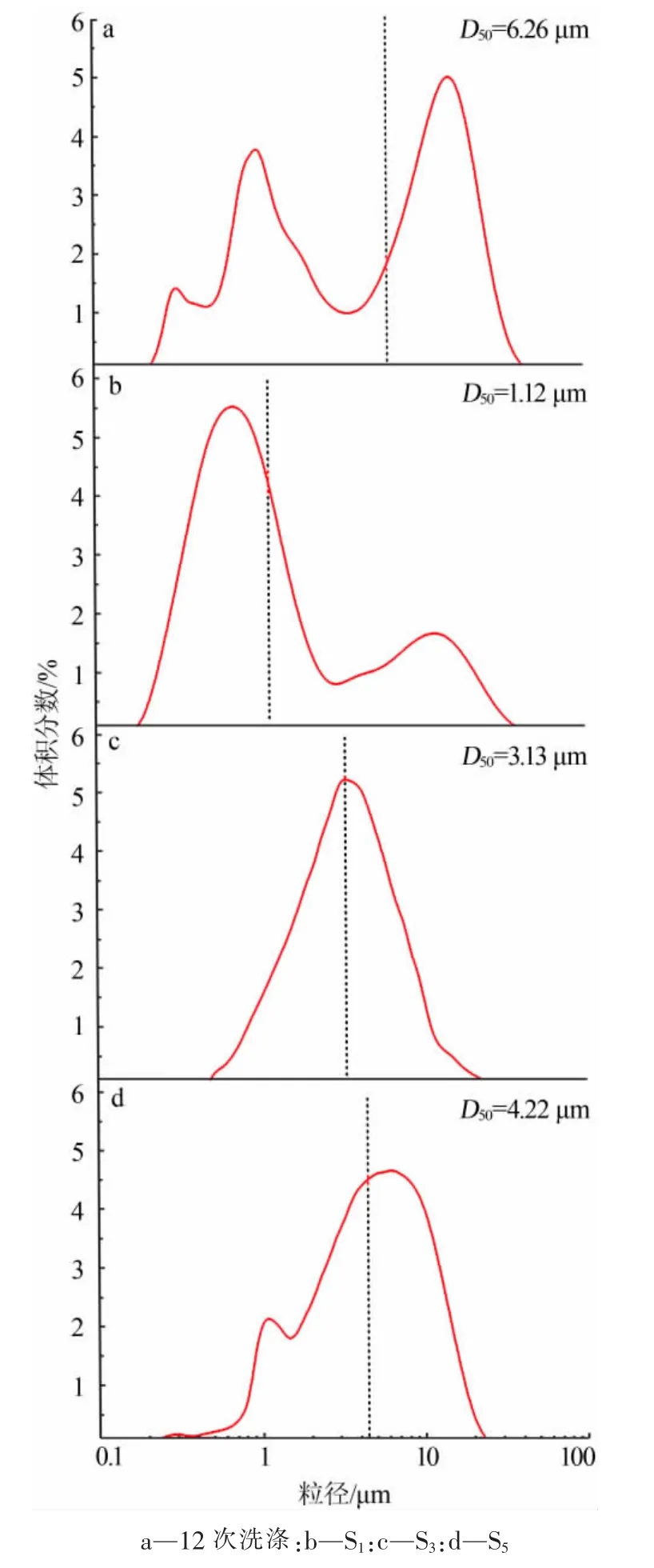

图6 Cr2O3粒度分布曲线

当Cr2O3产品用于制备高端研磨抛光材料时,除了其产品质量需达到颜料级Cr2O3基本要求以外,其颗粒的特征粒径值和比表面积也是重要的参考指标。图6为洗涤12次得到的最终产品及产品S1、S3、S5粒度分布曲线。由图 6可见,经过 12次洗涤得到的产品Cr2O3粒度分布出现了多峰现象,在0.3、1 μm和10 μm处出现了较为明显的峰,颗粒粒径差距较大,分布不均匀。而在采用铬酸钠作为煅烧过程中流动介质制备的S1中,10 μm处的颗粒减少,颗粒粒径的均匀性有了明显的增加。当原料的碳化率增至39.87%时,Cr2O3的粒度分布为典型的正态分布,其特征粒径的中位径D50由1.12μm增至3.13μm,继续提高原料碳化率至79.87%,Cr2O3的中位径D50增至4.22 μm,粒度分布接近正态分布,但在1 μm处出现了较为明显的峰。可能的原因是随着原料中碳化率的上升,反应生成的碳酸氢钠随之增加,而碳酸氢钠作为矿化剂有效促进了Cr(OH)3纳米颗粒团聚成更大尺寸的无定形Cr(OH)3沉淀物,而当原料碳化率过高时,水热反应体系中存在大量碳酸氢钠,部分碳酸氢钠在高温下分解出CO2,这些CO2以分子形式存在于反应体系中,阻碍了少量Cr(OH)3的聚集,形成了较小尺寸的Cr(OH)3,煅烧后形成小颗粒的Cr2O3。

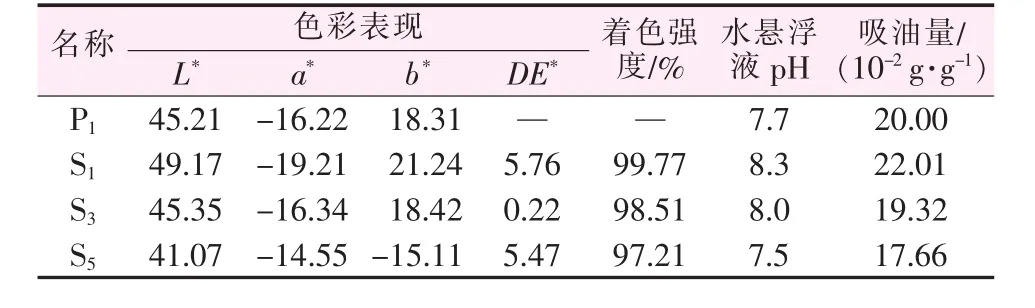

取商定标准样P1(由铬酸酐制备的氧化铬绿)与产品,采用台式精密测色仪进行色差与着色强度的测定,其余指标均按GB/T 20785—2006检测,其中易分散程度以及耐酸、耐碱性均优于标准样,其余结果见表4。由表4可见,S3产品色差为0.22,着色强度为98.51%,各项指标均满足GB/T 20785—2006的要求。

表4 颜料级氧化铬绿条件要求检测结果

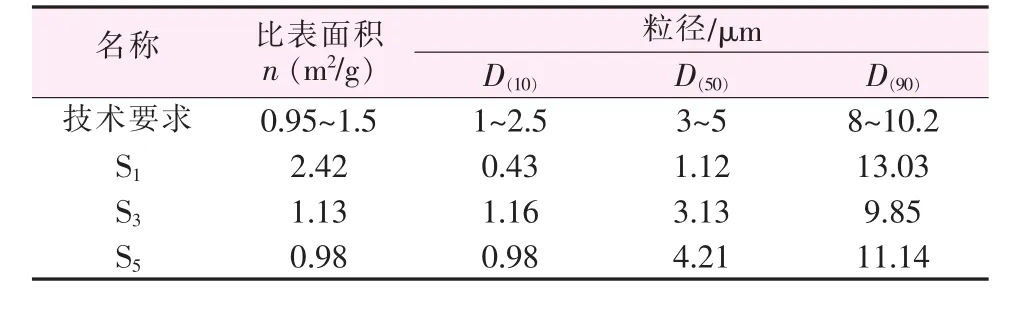

将产品与圣戈班Cr2O3商品技术要求中比表面积和粒径的指标作对比,结果见表5。由表5可知,S3产品各项指标均满足圣戈班Cr2O3商品技术要求。

表5 Cr2O3商品技术要求

3 结论

1)通过增加铬酸钠碳化母液的碳化率,Cr(Ⅵ)达最大还原率所需温度由240℃降至180℃。反应产物Cr(OH)3滤饼经3次洗涤后钠盐降低速率减缓,残留在其中的少量钠盐煅烧后与Cr(OH)3反应生成铬酸钠,有利于制备颗粒粒径均匀的Cr2O3,产品中位径D50随碳化率的提高由1.12 μm升至4.22 μm,产品各项指标均优于GB/T 20785—2006指标要求。当原料碳化率约为39.87%时,制备出的Cr2O3粒度分布为正态分布,中位径D50=3.13 μm。2)通过研究,确定最优工艺条件为:母液碳化率约为40%,恒温温度为240℃,洗涤次数为3。该工艺无需单独制备铬酸钠/重铬酸钠,煅烧时无需气氛保护,有效解决了Cr(OH)3中钠盐的洗涤问题,工艺流程短,制备的产品质量高,产生的废水皆可回收利用,有利于实现工业化。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法