环氧树脂-水泥复合改良加固膨胀土试验研究

王 建 立1,张 家 铭,米 敏,周 峙,罗 易,袁 超

(1.安徽省交通控股集团有限公司,安徽 合肥 230088; 2.中国地质大学(武汉) 工程学院,湖北 武汉 430074)

1 研究背景

膨胀土是一种具有多裂隙、强胀缩、反复变形特点的特殊性岩土,广泛分布于世界各地。利用膨胀土进行工程建设时,膨胀土地基容易受季节和湿度周期性变化影响,出现反复胀缩行为,从而诱发各类地质灾害[1]。为了消除膨胀土胀缩引起的不利影响,工程中通常采用添加不同材料的稳定因子对膨胀土进行改良加固,以改善其工程性能。目前对膨胀土改良的方法主要可分为物理改良法和化学改良法。李广信等将纤维掺入膨胀土中并通过室内试验研究了纤维对膨胀土强度的影响规律[2-6];杨俊等研究了风化砂改良膨胀土的作用机理,揭示了风化砂与膨胀土发生的物理化学反应过程,得到风化砂掺量与膨胀土胀缩特性及强度特性之间的关系[7];孙树林和Rashidian等分别将废弃轮胎胶粉和废弃玻璃中提取出来的玻纤粉掺入到膨胀土中,研究改良后膨胀土内摩擦角和凝聚力等抗剪强度指标的变化规律,总结出膨胀土改良后抗剪强度变化特征[8-9]。周葆春等将石灰、粉煤灰、水泥等掺入到膨胀土中,通过发生化学反应如离子交换作用、水化凝硬反应等生成新的物质,从而降低膨胀土的活性,达到抑制胀缩变形的目的[10-11]。也有学者用碱渣粉、钢渣粉、硅粉等工业副产品对膨胀土进行改良,研究其改良原理,并对可行性和改良效果进行了探讨[12-14]。随着化学领域的发展,科研人员不断研发出新的改性剂来对膨胀土等特殊性岩土进行改良,如刘清秉等采用自主研发的一种离子型固化剂溶液(Ionic Soil Stabilizer,简称ISS)对膨胀土进行改良,发现一定配比浓度的ISS可显著降低土样的膨胀性指标,并对其改良机制进行了深入分析[15-17];王保田等采用CTMAB对天然膨胀土进行了化学改良试验研究,结果表明改良后的膨胀土塑性和膨胀性显著降低,水稳定性明显提高[18]。

但也有研究表明,单纯添加稳定因子虽然可以改善膨胀土的胀缩性能,但改良后的土体仍然是一种多孔隙松散介质,土颗粒胶结差,力学性能并没有显著改善。因此,一些非传统化学加固方法也逐步应用于岩土工程试验研究,Anagnostopoulos和Al-Khanbashi等将树脂、聚合物、胶体等高聚物添加至水泥土内,增加混合土体结构的胶结性,在很大程度上提高了土体的凝聚力和内摩擦角[19-21]。由于环氧树脂固化后有优异的粘结性能,变形收缩率小、抗水性强、硬度高、韧性好、对酸碱及大部分溶剂稳定,Anagnostopoulos和Issa等已经将其用于混凝土结构维修、裂缝修复及软基处理[21-22],但在膨胀土改良加固处理中报道并不多见。

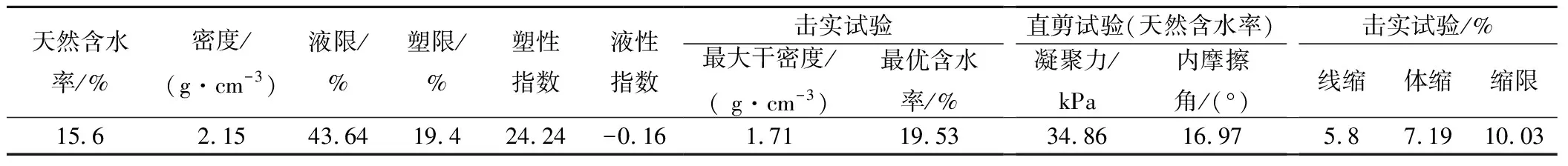

表1 土样基本性质

基于上述观点,本文采用环氧树脂、水泥对膨胀土进行复合改良加固,通过对不同配比的改良试样进行力学性能测试和微观结构分析,得到较优的添加剂配比,并尝试建立改良后膨胀土微观结构与宏观性能之间的关系。

2 试验材料

2.1 试验用土

试验采用的土样取自安徽省沿江地区高速公路某边坡2.0~2.5 m深度处(图1左),按照相关规范要求开展室内土工试验,土样基本物理力学性质见表1,粒度成分见表2,膨胀性指标见表3。

表2 土样粒度成分Tab.2 Granularity ingredients of expansive soil %

表3 土样膨胀性指标

2.2 试验用水泥

试验采用普通硅酸盐水泥(图1右),其主要成分指标见表4。

2.3 试验用环氧树脂乳液

环氧树脂一般由两种组分组成,即环氧树脂基材与固化剂(见图2)。试验选用E44低分子聚酰胺水性环氧树脂基材(以下用A表示),固化剂采用聚酰胺650(以下用B表示),本次试验在制样过程中将组分A和B按照2∶1的比例进行混合。

图1 试验用土样和水泥Fig.1 Soil and cement

%

试验过程中为了改善树脂与加固剂的流动性,便于搅拌均匀,在搅拌过程中添加与两者不反应的活性稀释剂。环氧树脂和固化剂的主要性能指标见表5~6。

图2 环氧树脂和固化剂Fig.2 Epoxy resin and hardener

外观环氧值(mol/100g)有机氯值(mol/100g)无机氯值(mol/100g)主要用途浅黄色透明液体0.41~0.47≤0.02≤0.001粘接、密封、浸渍、层压

表6 固化剂性能指标Tab.6 Performance index of hardener

3 试验方案与试样制备

已有研究表明,聚合物改性黏性土存在一个最优聚灰比(“聚”指环氧树脂和固化剂按比例混合而成的聚合物乳液,“灰”指试验土样),即改性后试样最大无侧限抗压强度所对应的配比。本次试验首先确定最优聚灰比,在此配比下,添加不同掺量的水泥。对膨胀土开展了复合改良加固试验研究。具体制样过程如下所述。

(1) 制样1。将组分A和B按照2∶1的比例进行混合,置于电动搅拌机中搅拌5 min使其均匀(见图3a)。将搅拌均匀的聚合物乳液按不同配比(0.2,0.4,0.6,0.8)分别添加到烘干的试验土样中,置于搅拌机中搅拌均匀。每种配比称取相同质量的混合土样分3次灌入尺寸为Φ5 cm×10 cm的圆柱形钢模中,每次灌入后用压实器均匀压实(见图3b)。静置48 h进行脱模,将成型的样品用塑料薄膜密封,在室温下水中养护28 d(见图3c)。对试样进行无侧限抗压强度试验,在其破坏后的剪切面进行取样用于SEM扫面电镜测试,确定最优的聚合物掺比。

图3 制样及养护Fig.3 Sample preparation and curing

(2) 制样2。将干燥的水泥分别按0,5%,10%,20%,30%五种配比(占膨胀土样的比例)添加到试验土样中,掺入20%(占试验土样和水泥总量的配比)的水量并搅拌均匀后入模、脱模、养护(28 d),随后进行力学性质和微观结构测试。

(3) 制样3。按照制样1确定的最优聚合物掺比将一定量的聚合物乳液添加到制样2干燥的混合土样中,并置于搅拌机中搅拌均匀。同样,对样品进行相关性能测试分析。

力学试验在INSTRON微机控制岩石伺服三轴压力试验机上完成,SEM电镜扫描所用仪器为EDAX环境扫描电子显微镜。

4 试验结果与分析

4.1 无侧限抗压强度试验分析

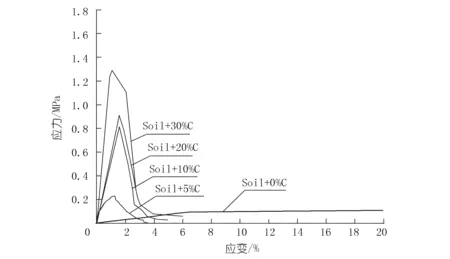

与Anagnostopoulos等研究成果类似,试验结果显示环氧树脂与固化剂的聚合反应是混合试样强度的主要控制因素[21,23-25]。图4试验结果显示:试样的强度随着聚灰比增大而增加。当聚灰比较低时(0.2,0.4),强度较低,最高仅为3.51 MPa,结合Asano和Horpibulsuk等人研究成果,推测这是由于树脂与膨胀土颗粒浆体的流动性较差,搅拌过程中会带入大量的空气,导致试样的孔隙度大,结构松散,抗压强度较低[26-27]。当聚灰比为0.6,0.8时,环氧树脂与膨胀土颗粒搅拌更加均匀,环氧树脂本身与固化剂产生交联反应形成一种网状聚合物膜结构,将膨胀土颗粒包裹形成致密的胶结体,导致试样的强度增加显著,这也与Anagnostopoulos和Ohama等人研究成果一致[21,28]。但是当聚灰比超过0.6后,强度基本趋于稳定,且可以看出环氧树脂加固样的无侧限抗压强度最高可达25 MPa左右。为了降低树脂添加剂成本,本文选取0.6为最优聚灰比,在此基础上掺加水泥进一步复合改良,以期达到更优的效果。

图4 环氧树脂加固样应力-应变曲线Fig.4 Stress-strain curves of the samples stabilized with epoxy resin

图5和图6分别为添加水泥加固和添加环氧树脂-水泥复合加固的膨胀土应力应变曲线。如图5所示,单纯添加水泥加固的试样脆性大,破坏应变基本都不超过2%。另外,随着水泥含量的增加,试样的无侧限抗压强度呈上升趋势。如图6所示,添加环氧树脂和水泥复合加固试样的无侧限抗压强度和破坏应变都有大幅度提高,其中,无侧限抗压强度最小值已达到25 MPa以上,相当于低标号混凝土的强度,但其相应的破坏应变却比混凝土要大得多。另外,复合加固样的干密度在1.026~1.362 g/cm3之间,相当于普通混凝土(1.8 g/cm3)的40%,而湿密度(1.6 g/cm3)约为混凝土的65%。因此,在强度和低标号混凝土相当甚至更优的同时,复合加固样有密度更小、延展性更好的优点。所以,从强度和经济方面综合考虑,本文所研究的改善加固处理方法具有一定的合理性。

图7反映了不同水泥掺比下添加和不添加环氧树脂改良加固膨胀土后的无侧限抗压强度和弹性模量变化趋势。可以看出,水泥加固样中,试样的抗压强度随着水泥掺量的增加而增大。在环氧树脂-水泥复合加固土样中,所有加固样的抗压强度都已超过25 MPa,其中,水泥掺比为10%的复合加固样其抗压强度达到了40 MPa,远高于低标号混凝土的强度。因此,也可称其为“黏土混凝土”。另外,在水泥加固样中,水泥掺比为5%,10%,20%,30%的加固样抗压强度相对于素土样(水泥掺比为0)分别增加了2.17,7.93,8.86,12.6倍,水泥掺比为10%的加固样强度为水泥掺比为5%加固样的3.65倍,而当水泥掺比增加到20%,30%时,其强度较掺比为10%的加固样只增加了11.7%和58.8%,增幅不大。而将环氧树脂添加到水泥加固样中,水泥掺比为0,5%,10%,20%,30%的加固样无侧限抗压强度分别增加了257.91,157.39,49.25,31.05,21.19倍。因此,环氧树脂的添加是提高加固样强度的关键。另外,在复合加固样中,随着水泥配比的增加(5%,10%,20%,30%),其强度较单纯用环氧树脂加固样(水泥配比为0%)的强度分别增加了1.32,1.51,1.07,1.03倍。因此,从强度方面考虑,在水泥加固样中,10%是一个较优的水泥配比。

图5 水泥加固样应力-应变曲线Fig.5 Stress-strain curves of the samples stabilized with cement

从图7还可以看出样品的弹性模量和水泥掺比的关系:水泥加固样中,随着水泥配比增加,加固样的弹性模量随之增大,推测是因为水泥发生水化、凝硬反应所致。将环氧树脂添加到水泥加固样中后,除水泥掺量为30%外,复合加固样的弹性模量都有显著提高。同样的水泥掺比下,将环氧树脂添加到水泥稳定样中后,水泥掺比为0,5%,10%,20%,30%的加固样弹性模量分别增加了389.94,20.46,12.86,3.94和0.75倍。而在环氧树脂-水泥复合加固样中,随着水泥配比由0上升到5%,10%,20%,30%,试样的弹性模量分别增加了2.05,2.57,0.89,0.25倍。因此,在环氧树脂-水泥复合加固样中,随着水泥配比的增加,样品的弹性模量呈先增加后减小的趋势。当水泥掺比超过10%后,试样的弹性模量下降显著,甚至低于纯环氧树脂加固样的弹性模量。分析其原因,认为当水泥掺比在较低范围(0~10%)时,水泥的水化、凝硬反应和聚合物乳液的聚合反应同时进行,其水化产物和聚合产物共同承担外部荷载,形成较大的前期刚度,而当水泥掺比超过10%,强烈的水化反应抑制了聚合反应的进行,导致后者反应不充分。因此,10%为一个较优的水泥配比,在此配比下,水化反应和聚合反应均充分进行,加固样的弹性模量和前期刚度达到最大。

图6 复合加固样应力-应变曲线Fig.6 Stress-strain curves of the samples stabilized with cement and epoxy resin

图7 加固样无侧限抗压强度和弹性模量Fig.7 UCS and elastic modulus results in the samples stabilized using cement and epoxy resin

图8反映了加固样破坏应变随水泥掺比变化的趋势。如图所示,试验土样具有较高的延展性,素土样的破坏应变也已达到了10%,但是由于比表面积较大,亲水性较强,塑性指数较高,其素土样抗压强度很低。可以看出,随着水泥的添加,试样的破坏应变明显降低。其中,水泥掺比为5%和30%的破坏应变较素土样分别降低了87.17%和89.97%,而掺比为10%和20%的破坏应变降低相对较少,分别为83.7%和84.33%。环氧树脂添加到水泥加固样中明显使得加固样的破坏应变有了明显的提高,水泥掺比为0,5%,10%,20%,30%的复合加固样其破坏应变分别增加至25.83%,26.85%,29.187%,27.48%,28.89%。因此,环氧树脂-水泥复合加固膨胀土样的延展性有明显改善。

图8 加固样破坏应变柱状图Fig.8 Failure strain results in the samples stabilized by cement and epoxy resin

综合无侧限抗压强度、弹性模量及破坏应变3种力学参数考虑,认为环氧树脂-水泥复合加固膨胀土中水泥最优配比为10%。

4.2 SEM扫描电镜测试分析

取强度试验中破坏试样剪切面的特征部位进行电镜扫描测试,从微观结构角度对上述力学性质变化规律进行解释。 图9显示的是试验素土样和加固样的SEM扫描结果。图9a为试验素土样的微观结构图像,可以看出呈明显的颗粒状结构,结构松散,颗粒间孔隙较大。图9b为经过掺比为10%的水泥改良加固后的试验土样微观结构,显然,经水泥改良后,土颗粒呈团粒状,胶结紧密,尽管孔隙改良效果不显著,但是孔隙之间有大量水泥水化生成的针棒状钙矾石和层片状Ca(OH)2充填,使得土结构更加牢固,凝聚力大幅提高,从微观结构上解释了水泥改良土强度和弹性模量均增大的原因。图9c为环氧树脂改良试样的SEM图像,相较素土样,经环氧树脂改良后的土样中,黏土矿物的颗粒状结构消除,而絮凝状结构出现,这是由于环氧树脂与黏土矿物发生聚合反应而产生。图9d~g为水泥配比分别为5%、10%、20%、30%的环氧树脂-水泥复合加固样的微观结构图像,可以看出,水泥掺比为5%和10%时复合加固样的微观结构都呈三维立体交叉结构,使得改良土样整体孔隙减小,且10%的加固效果显著。而水泥掺比为20%和30%时,加固样中过量的水泥水化产物将聚合物空间网络结构分割开来,不能形成有效的整体,失去了这种独特的优异结构,并有较大孔隙出现,这也是水泥配比超过10%时加固样的强度和弹性模量都降低的原因。因此,从微观角度确定复合加固样中最优的水泥配比为10%,和强度试验中确定的水泥配比相同。

图9 试验土样微观结构Fig.9 SEM images of the samples stabilized by epoxy resin and cement

5 加固机理分析

如4.1节无侧限抗压强度结果所示,水泥的添加使得试验土样的强度有所提高,而前人对水泥改良膨胀土研究也较多,因此其改良机理也比较成熟,一般认为水泥掺入到土中改变了土体性质,其作用方式可归结为离子交换作用、硬凝反应和碳酸化作用3种,将原本松散的土颗粒团粒化,降低了孔隙率并且各种水化产物相间依分子间的作用和水化产物相间巨大的表面积,在体系中相互搭接、交联,组成一个横贯整体的空间结构,提高了混合试样的强度。而将环氧树脂添加到水泥稳定样中后,强度提高至25 MPa以上,分析其原因为:① 高效搅拌导致聚合物降解,产生游离基,在游离基作用下形成聚合物分子间的交联;② 水化过程中,在碱性条件下溶解出一定量的Ca2+、Al3+、Fe3+等离子,而这些离子均可使聚合物产生交联作用形成一种空间网络结构。聚合物和水泥各自的网络结构相互贯穿,相互依托,组成空间的立体交叉结构,与此同时,由于有机、无机两相间的化学键合作用,使两种网络结构在很多点形成了较强的粘结,增强了土样的复合效应。这样一种独特的优异结构大大提高了混合土样的整体性,从而增加试样的抗压强度和弹性模量等力学性能。而当水泥含量由10%上升到20%,30%时,过量的水化产物破坏了这种立体交叉结构,使得试样整体性下降,且局部有较大孔隙出现,从而降低了试样的强度和弹性模量。所以,环氧树脂-水泥复合改良加固膨胀土时确定最优配比是至关重要的一步。

6 结 论

(1) 在环氧树脂稳定样中,0.6是一个较经济高效的聚灰比。在此配比下,加固样的抗压强度达到了25 MPa,相当于低标号混凝土的强度。因此,以环氧树脂为基底物质是一个可行的思路。

(2) 将环氧树脂添加到水泥稳定样中后,最高抗压强度达到了40 MPa,远高于低标号混凝土的强度,而复合加固样的干、湿密度却更低。所以,环氧树脂-水泥复合改良加固膨胀土的方案是合理可行的。

(3) 在环氧树脂-水泥复合加固样中,当水泥掺比为10%时,混合样的抗压强度较纯环氧树脂加固样(水泥掺比为0)提高了1.52倍,破坏应变则由水泥掺比为0时的26.04%增加至29.187%,弹性模量则提高了2.57倍。综合考虑认为,在复合加固样中,10%为一个较优的水泥掺比。

(4) SEM电镜扫描结果显示,分别用水泥和环氧树脂改良的加固样各自形成了自己独特的空间结构,消除了素土样的颗粒状松散结构。在环氧树脂-水泥复合加固样中,当水泥掺比为5%和10%时,加固样微观结构呈现一种三维立体交叉结构,且掺比为10%时这种优异结构更显著。而当水泥掺比上升到20%以上时,这种立体结构消失,并局部有大孔隙出现,从微观结构的角度解释了复合加固样强度和弹性模量变化的原因。