石蜡热处理对竹材力学性能的影响

吴再兴,陈玉和,何 盛,李景鹏,李 能,孙丰文

(1.国家林业和草原局竹子研究开发中心 浙江省竹子高效加工重点实验室,浙江 杭州310012;2.南京林业大学,江苏 南京210037)

热处理时一种相对环保的竹材改性方法,在竹材加工中应用较多。一般而言,竹材(木材)经过热处理后,吸湿性和吸水性降低,防水性提高,尺寸稳定性提高[1-2],但同时往往会有一定的力学强度损失[1],如抗弯强度降低[1,3-7]、冲击韧性下降[8-10]等。热处理对竹(木)材力学性能的影响与热处理温度、处理时间、加热介质以及树种等因素均有关,采用某些介质有可能减少力学性能损失甚至增强某些力学性能,以甲基硅油为热处理介质在160℃处理东非黑黄檀4 h后,其抗压强度提高44.1%[11],欧洲赤松热处理材浸注石蜡后,抗弯强度和冲击韧性最高可提高45%~64%[12],但以石蜡为加热介质对竹材进行热处理的研究尚较少见。

石蜡是一种商业化应用的木材防水剂,石蜡处理后,竹材(木材)防水性、尺寸稳定性提高[13],而且耐腐性[14]、防虫性[15-16]均得以提高,蓝变菌菌丝的发生率也降低[17]。石蜡通常以溶液如3%的石蜡苯溶液[18]、乳液[19-24]或微胶囊[25-26]等的形态应用,这种方式可能对环境和人类健康带来不利效应,或者会增加成本。如采用石蜡作为加热介质,不但成本较低,而且可避免苯等有机溶剂的使用,并有望在较低处理温度、较短处理时间下获得较好的防水性和尺寸稳定性的同时,控制竹材力学性能损失。

基于上述考虑,研究采用石蜡作为热处理介质,在相对较低的温度下对竹材进行热处理,研究热处理温度和时间对竹材弦向抗弯强度(MOR)、弦向抗弯弹性模量(MOE)、顺纹抗压强度和冲击韧性等力学性能的影响。与现有热处理研究多采用水蒸气[5,27]、空气[28-29]、油[30]或真空[31]等加热介质相比,本研究采用疏水的石蜡为介质,有望在较低温度下达到较好的防水效果,同时石蜡还具有补强作用[16],有望控制力学性能损失;此外,除常规的MOR、MOE等静态力学性能外,本研究还考察了热处理工艺对冲击韧性这一动态力学性能的影响,而冲击韧性是作为结构材使用时必须考虑的性能[32-33],这对拓展竹材在结构领域的应用具有较大意义。

1 材料与方法

采用浙江长兴产4年生毛竹(Phyllostachys edulis)竹条试样(冲击韧性试样除外),截取同1根毛竹相邻段的竹材,先按力学性能试样的长度锯成竹段,不含竹节,然后用铅笔在横截面划线、编号,再用轮刀劈开,将两个径切面刨平、不去青去黄,按照均匀分布的原则分组后进行热处理,以尽可能保证热处理前各组试样的均一性,保证试验结果的可靠性;冲击韧性原计划也采用不含竹节的竹条,试验发现不少试样无法冲断,后采用径向竹集成材作为试样。各力学性能的试样规格见表1。所用石蜡为切片石蜡,密度0.82 g·cm-3,熔点58~60℃,沸点322℃,含油量不大于0.8%(m·m-1),光安定性不大于4号。

表1 试样规格及测试方法Tab.1 Sample dimensions and test standards

试验设计如下:根据前期试验结果,分别在130、160、190℃的石蜡介质热处理4 h以考察热处理温度的影响对竹材力学性能的影响;在160℃的石蜡介质中分别热处理2、4、6 h以考察热处理时间对力学性能的影响;另外设1组对照。具体试验过程如下:将石蜡放入不锈钢方盘,然后将不锈钢方盘放入电热烘箱,将石蜡加热至指定温度(红外测温仪测定)后放入竹材,压上不锈钢网使竹材完全浸入熔化的石蜡中,处理指定时间后,取出,迅速用试验用纸吸干表面,然后进行平衡处理。为进一步确认石蜡对热处理竹材力学性能的影响,补充空气热处理试验(160℃烘箱中处理4 h)。

热处理试样(包括对照样)在室温条件下平衡后,按照GB/T 15780-1995竹材物理力学性质试验方法[34]测定弦向抗弯强度、弦向抗弯弹性模量和顺纹抗压强度,参照GB/T 1940-2009木材冲击韧性试验方法[35]测定冲击韧性。MOR、MOE和顺纹抗压强度采用万能力学试验机(Instron 5969,美国)测定,冲击韧性采用摆锤式冲击试验机(济南试金集团)测定。

统计分析:冲击韧性采用Excel软件计算,其他力学指标采用力学试验机控制软件Blue Hill计算,所有原始数据采用Excel整理后导入SPSS软件,进行多重比较。为节省篇幅,此处采用字母标记法[1,36]表达多重比较的结果,具有相同字母者在0.05的水平上差异不显著,具体方法见文献[37]。

2 结果与分析

2.1 对MOR的影响

从图1(a)可见,热处理温度对竹材的力学性能有较大影响,在较低温度下热处理后,竹材MOR似乎有所提高,但在0.05的水平下并不显著,当处理温度提高至190℃后,竹材的MOR显著下降,这与毛白杨在3种不同温度石蜡中热处理后的MOR变化趋势[38]一致,较低温度下MOR差异不大,较高温度下MOR则急剧下降。热处理后竹材MOR的变化,可能主要受到两个相反作用的影响,一是热降解导致的MOR下降[3-5],二是石蜡浸渍到竹材中导致MOR提高。随着热处理温度的提高,一方面降解带来的MOR下降越来越多,另一方面,石蜡也更容易浸渍到竹材中,一定程度上补强作用增强[16],因此,热处理后竹材性能的变化,取决于两者的相对大小。当温度达190℃时,石蜡的补强作用已不能完全补偿热降解带来的MOR损失。当采用蒸汽介质对木材时,由于蒸汽不具有补强作用,经蒸汽热处理的毛白杨、云杉和樟子松的MOR均随着热处理温度的升高而降低[39],过热蒸汽处理的桉木MOR亦下降[40]。

热处理时间对竹材MOR的影响与热处理温度的影响较为相似,如图1(b)所示。经过热处理2、4 h后的MOR与对照样差异不显著,但热处理4 h者显著高于热处理2 h者;热处理6 h后力学性能则显著低于其他组。这与蒸汽热处理毛白杨等木材的MOR的变化趋势[39]一致,毛竹热处理后制备的重组竹的MOR变化亦如此[41]。

图1 热处理温度(a)和时间(b)对MOR的影响Fig.1 Effect of heat treatment temperature(a)and duration(b)on the MOR of bamboo

测定MOR时,竹材的一面处于横纹受压状态,另一面则处于顺纹受拉状态。木材横纹受压时,纤维从表面向内部逐渐压缩变形、破坏,细胞的横截面变形,超过弹性极限后,外部纤维及其邻接纤维溃坏,产生永久变形。顺纹受拉时,破坏并非微纤丝本身破坏,而是微纤丝间的滑行导致撕裂,即主要是由于纵向撕裂和微纤丝间的剪切破坏[42]。对木材而言,半纤维赋予木材剪切强度[42],热处理过程中半纤维素的降解导致木材剪切强度降低,MOR也相应降低。可以推测,热处理竹材弯曲破坏时与木材类似。另外一种造成MOR降低的原因可能是热处理时纤维素大分子上的羟基与半纤维降解产生的有机酸发生反应使得纤维素分子间形成的氢键减少[43]。竹材分别在160℃石蜡和空气中热处理4 h后的MOR分别为184.71 MPa和160.21 MPa,石蜡热处理样的MOR显著高于空气热处理样,表明其具有补偿热处理带来的MOR损失的作用。

2.2 对MOE的影响

热处理温度对MOE的变化有所不同,如图2(a)所示,不同温度热处理材之间的MOE差异不显著,但其中160℃热处理样的MOE显著高于对照样。这与蒸汽热处理桉木后MOE增加的结果[40]有相似之处,而石蜡热处理毛白杨的MOE变化不大[38],这可能与不同材料本身特性和具体工艺条件不同有关。

将图2(b)与图2(a)比较,可以发现两者的字母标注一致,表明热处理时间对竹材MOE的影响趋势与温度的影响趋势相似,热处理4 h的竹材试样MOE显著高于对照样,但与其他温度热处理样差异不显著,但不同热处理时间的竹材MOE差异不显著。

图2 热处理温度(a)和时间(b)对MOE的影响Fig.2 Effect of heat treatment temperature(a)and duration(b)on the MOE of bamboo

MOE与结晶度有关,结晶度增加,则MOE增大[44],热处理时纤维素无定形区内纤维素分子链间的羟基发生"架桥"反应,脱出水分,生成醚键,使得无定形区内微纤丝的排列更加有序,从而使得结晶度增加[45]。从化学组分看,木质素在细胞壁中起硬固作用[42],其含量的增加能提高木质部纤维壁的刚性,从而有提高弹性模量的倾向[46],热处理时半纤维的降解使得木质素相对含量增加也可能导致MOE增加。试验结果显示,竹材分别在160℃石蜡和空气中热处理4 h后的MOE分别为12 434.52 MPa和10 897.95 MPa,石蜡热处理样的MOE显著高于空气热处理样,表明石蜡对MOE有增强作用。

2.3 对顺纹抗压强度的影响

图3(a)和(b)分别是热处理温度和时间对竹材顺纹抗压强度的影响,其字母标注一致,且与热处理对竹材MOE的影响趋势类似,仅160℃和4 h热处理样显著高于对照样,但不同温度热处理试样之间的顺纹抗压强度差异不显著,不同时间热处理试样之间的顺纹抗压强度差异亦不显著。与160℃空气中热处理4 h后竹材的顺纹抗压强度(96.56 MPa)相比,在相同温度的石蜡中处理同样时间的处理样顺纹抗压强度略高,为103.67 MPa。

对木材热处理的研究表明,热处理后顺纹抗压强度存在多种情况,樟子松和柞木热处理材的顺纹抗压强度相对素材提高[47],经一定条件热处理的赤松和日本落叶松抗压强度亦提高[48]。人工林杉木经热处理后顺纹抗压强度亦提高,且随时间的变化不明显,但随着温度的升高顺纹抗压强度的提高幅度减小[49]。与此不同,经蒸汽热处理的毛白杨、云杉和樟子松的顺纹抗压强度均随着热处理温度的升高而降低[39]。而经蒸汽热处理的响叶杨和落叶松顺纹抗压强度随着热处理温度的升高和处理时间的延长呈现先增后降的趋势[50],这与本研究中热处理竹材顺纹抗压强度的变化趋势类似。推测顺纹抗压强度的变化可能与温度、时间和树种均有关。

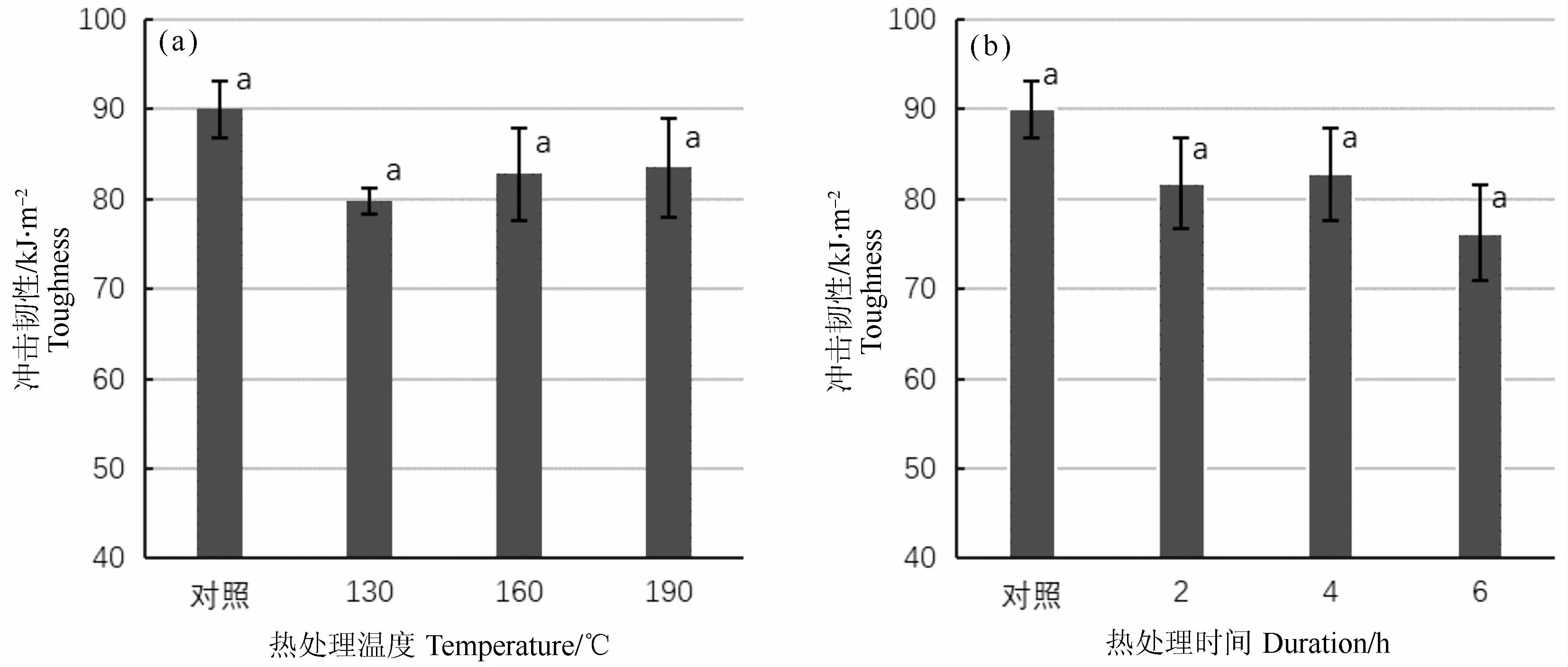

2.4 对冲击韧性的影响

图3 热处理温度(a)和时间(b)对顺纹抗压强度的影响Fig.3 Effect of heat treatment temperature(a)and duration(b)on the compressive strength parallel to the grain of of bamboo

当竹木材用于建筑承重等结构用途时,脆性导致竹木材破坏的预警功能丧失而存在很大安全隐患[51]。目前尚缺少一种简捷、准确的方法来评价木材脆性[51]。常用的方法是利用冲击弯曲试验测量冲击韧性[52],冲击韧性越小脆性越大[53]。与前述MOR、抗压强度等均是静态或缓慢加载时的力学性能不同,冲击韧性是在短时间内突然加载时的力学性能[54]。

图4(a)和4(b)分别是热处理温度和处理时间对竹材冲击韧性的影响,热处理后竹材的冲击韧性都有所下降但不显著,无论是热处理温度还是热处理时间的影响在0.05的水平上均不显著,这与之前的报道中热处理对竹木材冲击韧性有较大不利影响[8-10,40]的结论有较大不同,当然,也有报道指出,当采用联合处理时,冲击韧性也可能提高,采用热处理与硅酸钠联合改性杨木,可提高其冲击韧性[55]。

图4 热处理温度(a)和时间(b)对冲击韧性的影响Fig.4 Effect of heat treatment temperature(a)and duration(b)on the impact toughness of bamboo

根据复合理论,纤维素为增强相,木质素为基体,而半纤维素为界面偶联剂,木材的冲击韧性在很大程度上受到界面性能的控制,在热处理过程中半纤维素的降解破坏了木材的韧性[33]。也有观点认为,热处理改变了木材刚性骨架的晶体结构,因而直接引起脆性变化[56]。本研究中,热处理竹材冲击韧性变化不显著的原因,可能的原因有三:一是试样本身的变异性较大,冲击韧性采用的竹集成材,同组试样之间的变异较大,导致组间的差异被淹没;二是处理温度较低、时间较短,正如热处理马尾松木材在处理前及在较低温度或较短处理时间时,很少脆断,而在高温(230℃)、长时间(6 h)热处理时,超过50%的试件发生脆断[51]的情况类似;三是石蜡的补强作用[12,16]一定程度补偿了冲击韧性的损失,试验发现,竹材分别在160℃石蜡和空气中热处理4 h后的冲击韧性分别为82.81 kJ·m-2和63.86 kJ·m-2,石蜡热处理样的冲击韧性显著高于空气热处理样,而空气热处理样的冲击韧性显著低于对照样(89.98 kJ·m-2),可见试验条件下石蜡对冲击韧性具有较好的补偿作用。研究分别讨论了热处理温度和热处理时间对竹材力学性能的影响,其交互作用尚未考虑,后续还需继续研究,进一步揭示石蜡热处理对竹材力学性能的影响机理。

3 结论与展望

在研究的因素水平范围内,竹材在高温(190℃)或长时间(6 h)石蜡热处理后相对对照材MOR显著降低;经中等温度(160℃)或中等时间(4 h)石蜡热处理时,竹材MOE、顺纹抗压强度显著提高;石蜡热处理后竹材冲击韧性有所降低,但不显著。综合来看,采用石蜡在160℃热处理竹材4 h,竹材的各项力学性能较佳,这是热处理的降解导致力学性能降低和石蜡补强等多种效应共同作用的结果。石蜡热处理对竹材力学性能的影响机理仍有待进一步阐明。