五轴机床精度分析与研究

孙雨锋 刘传

摘 要:机床本身的性能决定了数控机床加工零件的精度质量,数控机床的发展水平决定着零件的精度水平。随着航空航天,汽车制造业以及现代工装模具的不断发展,五轴数控机床的应用也在不断的发展,本文讨论分析了五轴加工中心的精度与误差分析以及五轴数控机床的圆度误差检测。

关键词:五轴数控机床;圆度误差;精度

1 误差建模原理与分析

五轴加工中心适用于叶轮、叶片、机翼等具有复杂曲面的高精度要求的零件加工,能够完成一般机床不能加工和装夹一次不能加工完成的曲面,大大节省了装夹时间提高了工作效率;提高了空间曲面的精度与质量。

1.1 误差源分析

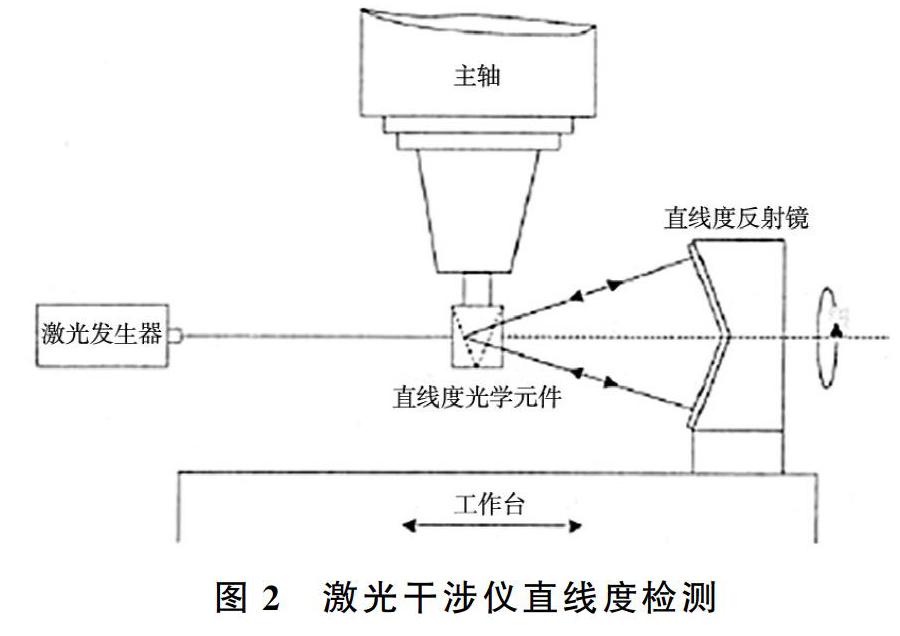

误差源就是产生误差的根源,分为外部误差与内部误差两种,其中对机床加工精度有影响的环境温度、设备振动、空气湿度、操作因素等都属于外部误差;例如加工原理误差、热变形、刀具磨损等机床加工系统内部因素都属于内部误差。按照误差的性质又可以将误差分为准静态误差与动态误差,准静态误差是指机床本身的表面质量、几何形状,表面热变形等差生的误差;动态误差是指机床加工中的振动、主轴的运动、机床的伺服系统等产生的误差。如图1为机床中误差的来源。

1.2 误差建模

误差模型建立的主要步骤为:

(1)机床各个部件坐标系的建立,在对误差进行分析的时候,首先需要进行坐标系建立,通过机床建立两个坐标系,分别为床身到工件另一个是到刀具。

(2)各部件间相对运动关系的变换矩阵建立,在坐标系建立完成之后,需要对机床各个部件和运动进行矩阵特征建立。

(3)刀具与工件之间运动变换关系的建立,在机床的加工过程中,机床的刀具运动和切削路线是一致的,所以需要建立他们之间的关系。

(4)综合误差模型的建立,在机床加工中由于运动和指令之间会存在偏离,所以建立误差模型。

2 空间误差分析

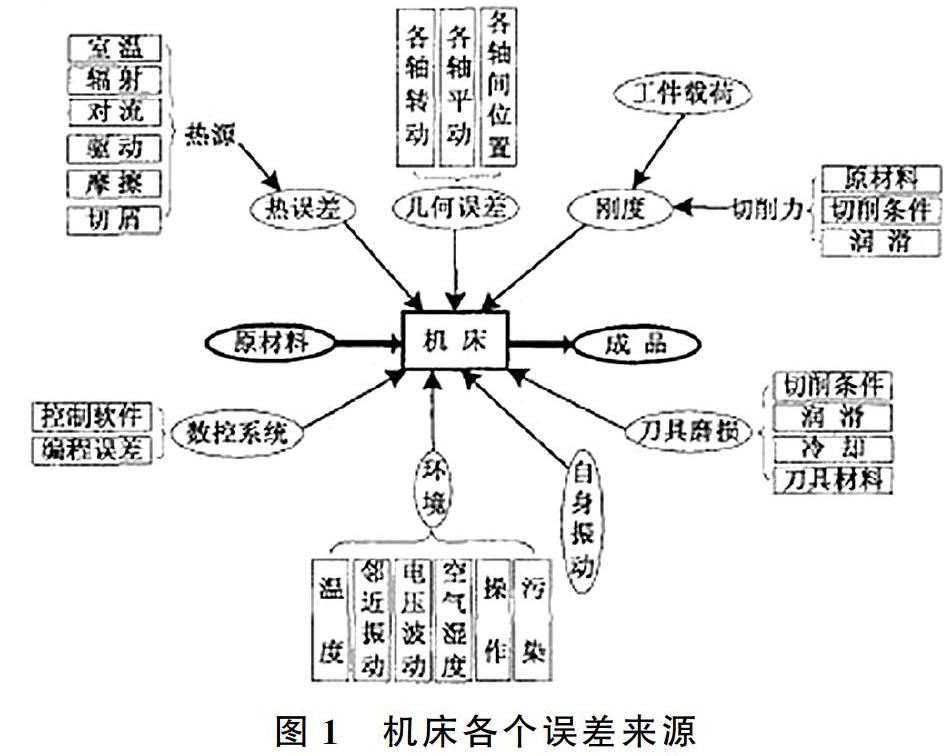

在机床的误差分析中,是通过激光干涉仪来进行误差分析的,所以在机床分析中,需要进行空间误差分析,而激光干涉仪是通过特殊的气体进行电管外产生一个磁场,这个磁场在外力的作用下会产生两个不同频率的激光,这两个不同的激光利用输出的不同强度的光在控制电陶瓷圆筒的伸缩,最终达到一个频率稳定的检测磁场,通过这个磁场检测直线度,图2为激光检测直线度的示意图。

通过这种方法进行测量的优点有:

(1)通过这个激光方法可以对零件的直线、垂直、俯仰等几何尺寸进行检测;

(2)在激光干涉儀的工装中,可以实现对精度的补偿,避免误差的产生,影响最终结果;

(3)该种检测方法中添加双轴定位精度的检测方法,以及检测的补偿;

(4)利用激光检测机床的时候,动态性能非常强,可以实时进行变化,避免出现状况不能进行更改。

3 圆度误差与R-TEST

在五轴联动机床的控制系统中一般都采用闭环或者半闭环控制系统,在机床的圆检测过程中,存在不同的误差形式,影响机床的加工精度,机床的圆度误差分析原理是通过采用机床两个轴之间的联动关系,产生圆轨迹,在这个轨迹中会叠加多个误差源,在对这些误差源进行函数分析,将这些函数进行叠加计算得出总的误差,将这个计算出来的总误差与实际测量进行分析,在通过分析每个误差在总误差中的百分比,分析出圆度误差中的误差源。

机床的精度决定零件的质量,而机床的精度控制中,难点在于机床静态精度及终端多轴联动精度的检测与控制,R-TEST机构就是测量精度高、多尺度实时测量的装置,该机构可以通过对零件的外形位置尺寸进行测量和测量杆的变化,计算出该零件空间内的某个点的空间位置,得到零件内部某个点的尺寸。

4 结论

五轴联动机床在加工中精度高,结构性能强,但同时需要的误差控制也非常高,本文研究分析五轴联动机床的误差原理,通过对机床误差进行建模分析,控制关键的误差位置,保证机床的加工精度,通过对机床空间的误差分析,在通过激光干涉仪器进行机床检测,在通过分析数据,最终知道误差的来源,在进行控制,最终保证机床的加工精度。

参考文献

[1]宋利宝.机床误差对加工精度的影响及改善措施[J].装备制造技术,2011.

[2]李晓丽.面向多体系统的五轴联动数控机床运动建模及几何误差分析研究[D].成都:西南交通大学,2008.

[3]梁铖,刘建群.五轴联动数控机床技术现状与发展趋势[J].机械制造,2010.

[4]李志荣,封志明.数控机床综合误差分析与建模研究[J].制造技术与机床,2012.