基于ZETA加工中心的线束优化设计

胡孝龙

摘 要:汽车线束产品的制造过程包含了多道不同的人工装配工序,如何有效地减少工序,降低人工一直是线束制造企业的困难点。本文主要介绍如何基于新型线束加工中心ZETA的制造工艺来开展优化的线束设计方案,从而减少人工操作环节,提升制造工厂的制造效率,进而达到降低产品成本,增加企业自身竞争力的目标。为线束行业设计生产人员以及相关元器件生产领域从业者提供参考借鉴。

关键词:线束设计 加工中心 效率 通用化

中图分类号:U463.62 文献标识码:A 文章编号:1674-098X(2019)06(b)-0082-03

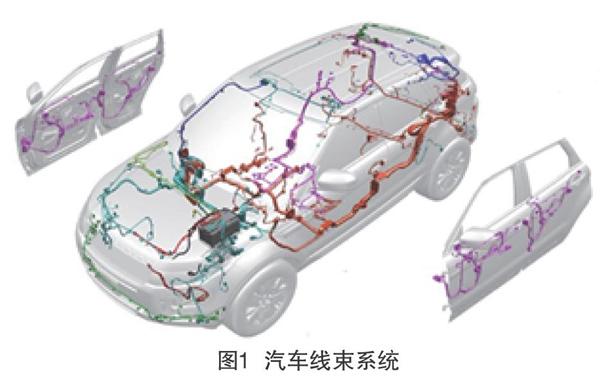

汽车线束(Wiring harness)作为车辆的血管和神经网络,承担着车内各个电子电器之间传输电流及信号,将驾驶员的意图传达到车辆的重要功能。随着汽车向智能化,多媒体化,互联网化发展的大趋势下,各种新型的技术的应用,让车内的电子电器设备数量极具上升,对应的线束回路也由于导线的增加而显得非常庞大(图1为汽车线束系统的模型)[1]。汽车线束是汽车零部件中典型的严重依赖人工制造的零件,其每个回路都需要人工经过切线,压接,插端子,安装覆盖物,安装附件,电测等工位才能完成,以发动机控制模块(ECU)连接器为例,其含有的回路数量可以到达上百个,即便实际生产中有一系列的工装辅助工具也无法显著得提升生产效率,因此线束制造生产力的提升是一个有效的可以降低汽车生产成本的机会。随着近几年我国经济飞速发展,部分地区尤其是沿海地区的人力成本高企,各个主机厂均在考虑如何有效地降低成本的大背景下,线束制造企业也都积极地探索如何有效的降低成本提升自身的竞争力。本文会结合使用新型线束加工中心ZETA 633/656的制造工艺提出一种改进的与之相适应的线束设计方法来满足在保证产品质量的同时并且有效地降低产品的成本。

1 线束加工中心

目前瑞士库迈思公司开发的全自动线束加工中心ZETA 633/656(图2)能够在一台设备上完成切线,压接,插端子,机械手臂配线(插入连接器)的工序。此加工中心同时配有最多不超过6种不同的压接模具,自动安装防水栓装置,自动供线装置可以提供最多不超过36种不同的导线。质量控制方面带有压接参数检测,端子拉拔力测量以及CFA压接力分析。在插端子配线工序可以定制多个连接器托盘可以保证员工可以在机器运转状况下同时将未插线的连接器安装于连接器托盘上。

2 线束的优化设计方法

目前线束行业内的设计改善方法主要集中在原材料(导线,端子,连接器,等等)的选型,小型化轻量化,电气回路的优化等等。但是为了降低成本而原材料尤其是连接器/端子会导致线束中连接器的种类过多,工厂相应的模具过多,难以管理以及无法共用等缺点。

加工中心ZETA的生产能力和限制来自于连接器,端子,导线的种类,我们需要在线束设计的时候就为此设备进行充分的优化,以充分实现高效的生产。其主要包含以下3点。

(1)导线选型时的注意点。

导线是汽车线束的主体,车用导线由于其工作电压在 12V 左右,所以又称低压导线。汽车导线的型号众多,汽车线束常用的导线种类有日标(AVSS 等)、国标(QVR)、德标(FLRY)、美标等。不同的标准的导线对铜芯特性、股数以及绝缘层特性的要求都不一样。AVSS(AVS)导线在日系车上使用较多,其特点是薄皮绝缘,外径小,柔韧性也相对好;而 QVR 则是绝缘皮偏厚,也十分柔软;德国标准的导线绝缘皮更薄,外径更小;而美国SAE标准导线,其绝缘皮一般为热塑弹性体,还有辐射工艺加工[2]。选取原则为根据线束所处的环境和功能来考虑导线的类型,由于加工中心ZETA的压接模具数量限制,需要在设计时需要尽可能选择同一种类、标准的导线。例如:发动机线束整体考虑德国标准的FL导线中的FLRA等,根据不同温区等级的要求使用T125(ISO CLASS C)或者T150(ISO CLASS D)的导线。

(2)连接器选型时的注意点。

连接器是线束的一个重要部件,其性能直接关系到线束的整体功能实现,而且对整车的功能稳定性、甚至行车安全起到至关重要的作用[3]。汽车线束中根据功能存在着大量不同的连接器,由于加工中心压接模具数量有限,在连接器选型时需要根据通用化原则选取尽可能相同的种类。连接器确定后可以选择其相匹配的端子,应选择一个系列端子以实现尽可能多的回路在加工中心制造,通常而言同一系列的端子均有不同的型号可以覆盖广泛的线径范围。目前广泛应用在汽车中的大型连机器供应商均可以提供全套产品线,如泰科电子的解决方案或德国赫尔思想曼连接器及科世达端子的解决方案。

(3)消除/减少结合点(splice)。

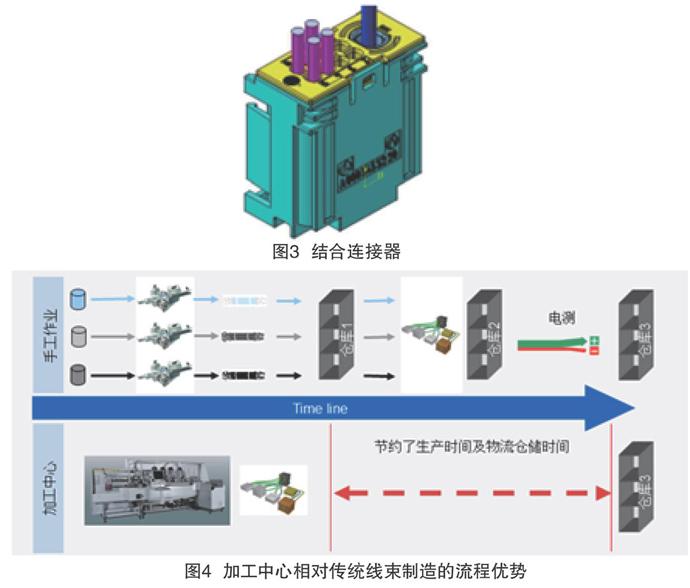

汽车线束设计时通常会考虑设计电线结合点,电线结合点通常由几根电线与另外的电线连接在一起,结合点负责将电流、信号从输出端运送至设备端。在线束制造过程中,结合点通常会由单独的热熔/超声波工序焊接后再增加结合胶带(Splice tape)包裹或热缩管(Heat Shrink tube)进行防水保护。由于其需要在特殊工位才能完成,在使用加工中心时需要考虑使用结合连接器(Joint Connector)来替代电线结合点以减少制造工序,提高加工效率。(图3:专门开发的结合连接器)。

3 对线束制造过程的优化

通过为加工中心优化的线束设计,可以为线束制造企业带来

(1)高效加工流程。可以让线束制造实现线束加工中心将切线,压接,插线,配线这四个工序融合为一个工序,生产周期被缩短50%。同时消除了手工作业中压接-插线-配线工序间的单线半成品工序间物流及仓储时间(图4),线束制造工厂仅需要储存半成品线束,可以实现即时生产(JIT)生产。

(2)高生产力。在工艺设计时,连接器托盘可以根据目标产量占比、线束配置等实际生产规划设计成搭载相同或者不同的连接器托盘,操作员工可以根据看板系统提示安装相应的连接器进入待加工的托盘,实现不同零件线束的柔性共线生产。同时由于配有多个托盘,加工中心还可以支持在开机的状态下于上料工位安装物料,托盘加工如图5所示。

(3)高质量。设备自带的质量控制系统可以监控线束压接参数,端子插入力参数并可以根据检测结果分析并自动标示不良品,方便后期返修方案的实施。

4 结语

通过实践证明某品牌发动机线束项目通过应用上述设计方法以及新型加工中心使用,相较于同类产品可以有效地降低线束的加工成本并且保证降低不良率从而保证产品的高质量。有效地帮助线束制造企业降低人力成本并增强其市场竞争力。同时随着高效率、高柔性的线束加工中心大规模投入实际生产,这会将汽车线束产业这个严重依赖劳动力的行业带入工业4.0的有效的解决方案。

参考文献

[1] 候守明,谷孝卫.汽车电线束设计与工艺[M].清华大学出版社,2018.

[2] 谷孝卫.汽车线束设计及线束用原材料[J].汽车电器,2006(10):16-19.

[3] LV 112-1 Electrical Cables for Motor Vehicles: Copper Cables; Single-Core; Unshielded[S].2013.

[4] 陳轶峰.汽车线束一体化设计[D].上海交通大学,2011.