汽车轮毂电机试验台的设计与调试分析

郅云杰

摘 要:在可持续发展战略被大力引导和提倡的今天,安全、节能、环保的产品备受瞩目,本文将要研究的就是能源高效多元化的电动汽车;轮毂电机驱动系统作为电动汽车的主要部件之一,通过对轮毂电动驱动系统试验台的设计可以减少研发周期,降低研发成本,提高市场效率,轮毂电机驱动系统试验台的开发设计具有重大的意义。

关键词:轮毂电机;试验台1.系统模块与硬件设计

1 轮毂电机的结构

轮毂电机主要由外转子和内定子两部分组成,外转子上边N与S极永磁体交替分布,内定子由法兰盘、电机轴、位置传感器及硅钢片叠压而成。电机轴内部中空,供电机绕组穿越其中,电机轴与汽车车架连接。定子齿槽中均布电机三相绕组,在驱动系统作用下持续供电给三相绕组从而形成磁场,使外转子转动,外转子与轮辋相连接,来实现车轮的旋转功能。

1.1 试验台接口模块划分

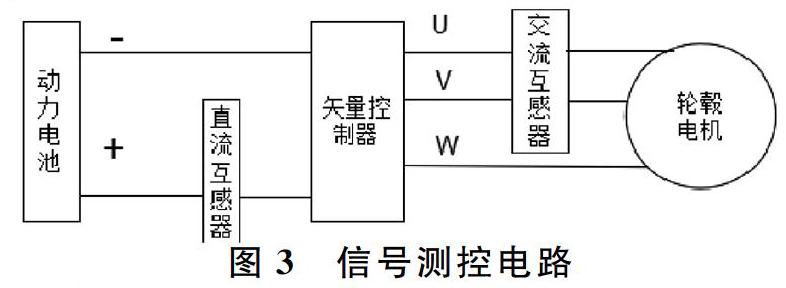

a、冷却系统模块,试验台在频繁启动和负载试验时,会产生大量的热能,为了保证试验台的稳定运行,冷却系统就扮演了重要角色,通过水管的流动,将多余热量带走。

b、机械系统模块,我们选用相关的传感器来检测轮毂电机的转矩转速,从而来评估轮毂电机的性能,试验台负责提供相应的负载,模拟汽车的动态特性。各个不部件间采用联轴器进行传递,但是因为轴间距较长,引入轴承座支架。

c、电路系统模块,主要由电路部分,测量部分,制动电路组成。

d、通信系统模块,用来采集、显示、储存、打印试验台的数据。

试验台总体布置图如图1所示。

1.2 试验台关键部件与机械结构设计

本文设计的试验台涉及到的关键部件有扭矩测量仪、速度功率测量的传感器、冷却水塔、直流电功率的检测装置以及动力电池等。

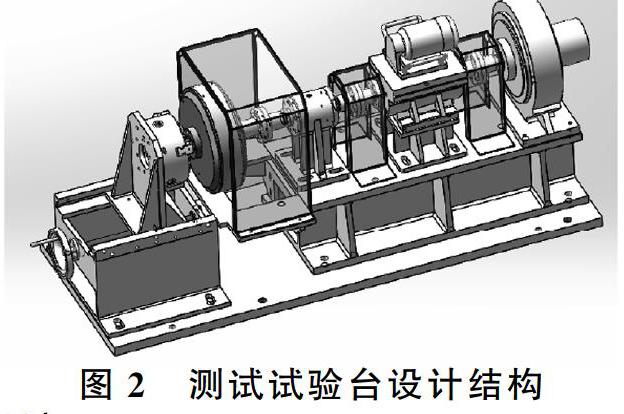

试验台的设计应该遵循一下设计原则:台架本身要有足够的刚度和强度;台架外观要设计保护罩以保护操作人员;机械传动要保证平稳可靠,传动精度要高;台架要方便拆装。本文设计的试验台底板与支架选用的Q235,板厚不大于16mm,屈服强度235MPa左右,具有良好的综合性能,设计原则是保证高同轴度。图2为试验台设计。

2 控制系统

2.1 电气系统设计

a、琴台柜电气设计

琴台柜是试验台控制信号的发出装置,也是台架测试时信号采集与处理的控制台。琴台柜的主電路主要是对扭矩传感器的正反转控制以及对磁粉控制器的励磁调节,要具有外围电路的保护功能以及试验台开关指示灯等。

b、控制台的电路设计

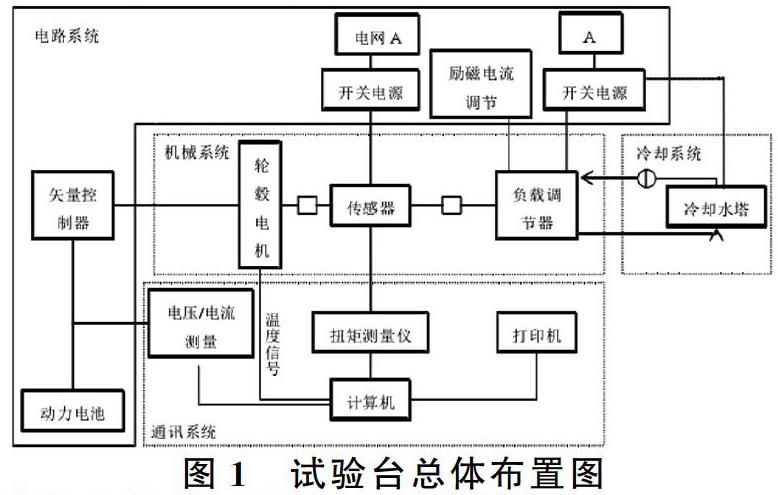

试验台的驱动系统是从动力电池上获取的电能,然后电源与驱动系统中的矢量控制器连接,矢量控制器的两条电路接口分别给电动汽车的脚踏开关与电机的三相电。

c、信号测控电路

信号测控电路是通过电流互感器来检测直流电与轮毂交流电的,再通过软件计算功率与效率。检测方法如图3。

3 试验台调试

3.1 试验台的调试

a、机械系统调试,主要是指机械系统的定位安装,是各个部位的自由度合理,保证系统的平稳运行。

b、电路调试,确保电路系统能够满足要求可靠运行。

c、通信系统调试,满足对通信数据的采集并达到开发平台对试验台数据的处理与显示功能。

d、冷却系统调试,检验试验台与冷却塔接口的流量,对流量和温度进行调节。

3.2 试验台的运行

将试验台的台体安装好,然后进行测试系统电柜的安装于测试,电柜部分主要是琴台柜安装,接线电路主要有扭矩显示仪、扭矩传感器、磁粉控制器、供电插排、主机、接线柱、水泵开关等。然后是设计好动力电池架的摆放与安装,为了满足轮毂电机的不同需求,设计采用47V与72V两种电压的供电,动力电池采用AC-DC的充电电池。最后是进行转矩测试与驱动系统的加载测试。转矩测试是为了调试试验台并检测负载能力。

4 结论

本文设计了汽车轮毂电机试验台用于检测电机驱动系统的性能,并且试验了电机驱动系统在添加负载时的设计方案以及试验台控制电路的设计。随着我国人口数量的不断增加,汽车需求量的不断增大,电动驱动系统作为减少环境污染的新型能源而备受瞩目,试验台的研制也更加重要了,试验台不仅可以对装车前轮毂电机驱动系统进行测试,还可以降低直接用车的风险。

参考文献

[1]刘书锋.电动综合台架的设计与研究[D].同济大学,2009.

[2]李鑫,彭健,贾长伟,赵雯.汽车负载虚拟加载系统设计[J].计算机测量与控制,2015.

[3]李信梅.基于磁阻转矩的高功率密度永磁轮毂电机的设计研究[D].哈尔滨工业大学,2008.

[4]李晓光.公交客车纯电动动力性能分析与电驱动系统设计[D].中南大学,2006.