石人沟铁矿不同条件下切割井爆破一次成井孔网参数优化

任庆伟,李 胜, ,郭子林,杜英男,刘 伟

(1.河钢集团矿业公司石人沟铁矿, 河北 遵化市 064200;2.华北理工大学 矿业工程学院,河北 唐山市 063009;3.河北省矿业开发与安全工程实验室, 河北 唐山市 063009)

0 引 言

河钢矿业石人沟铁矿是我国大型露天转地下开采的矿山,目前主要为地下开采。该矿属于铁硅质沉积建造变质铁矿床,矿石自然类型为石英岩型磁铁矿,矿体厚 10~50 m,倾角为 65°~75°,平均70°;围岩为黑云角闪斜长片麻岩、含铁斜长片麻岩、磁铁石英岩及中基性岩脉,矿岩坚硬、稳固性好。根据矿体的开采技术条件,矿山采用的采矿方法为分段凿岩阶段矿房嗣后充填采矿法[1]。该方法分段高度为15 m,巷道规格为4.5 m×3.8 m,凿岩设备为阿特拉斯 1354、1254采矿台车,并在靠近上盘形成切割天井,通过切割平巷向上钻凿垂直炮孔进行扩槽,形成矿体开采的自由面和补偿空间,最后采用中深孔落矿进行采矿。该方法切割井原采用76 mm+102 mm孔径分段爆破一次成井技术。为减少采矿台车设备故障,提高穿孔效率,通过开展研究,设计钻头直径改为64 mm,切割井改为64 mm+ 102 mm孔径后,原有孔网参数无法使切割井爆破一次成井,严重制约了矿山生产。因此对不同条件下切割井爆破一次成井孔网参数进行优化。

1 一次成井爆破参数计算原理

1.1 初始补偿系数

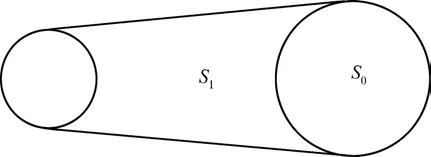

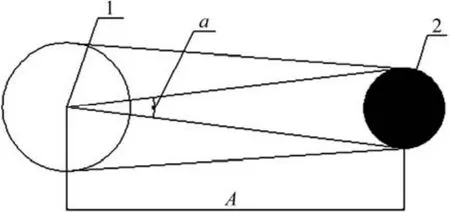

空孔面积 S0与首爆装药孔所爆落岩碴的实体面积S1之比,称为初始补偿系数n。设计中要求初偿空间能完全容纳爆落的松散岩碴,而不发生挤死。从理论上分析,松散系数为1.4~1.6的矿岩,n为0.4~0.6,但实际中首爆装药孔爆破的岩碴抛至空孔的速度极大,槽腔容纳岩碴完全不是处于静态状况,此时n值的设计要留有一定的余量。故对分段爆破天井,要求n≥0.7,对盲天井一次爆破成井除上述因素外,还要考虑一次爆破高度大小及孔底偏斜难以探测等因素,则要求n>1.2。初始补偿系数示意图如图1所示[1]。

图1 初始补偿系数示意图

1.2 首爆装药孔与空孔中心的距离

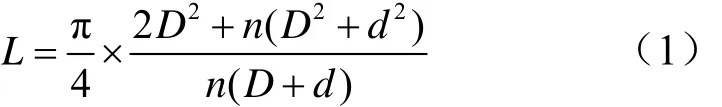

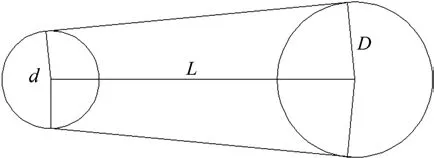

合理的首爆装药孔与空孔中心的距离L,应避免两孔在天井内钻通,同时又应满足初始补偿系数n的要求,根据其他矿山的经验,其按式(1)计算。其原理如图2所示[2]。

式中,D为大空孔直径,102 mm;d为装药孔直径,64 mm;n为初始补偿系数,取n≥0.7,但对盲天井一次爆破成井,则取n≥1.2;L为首爆装药孔与空孔中心距离,mm。

图2 首爆装药孔与初始补偿空间的距离

经计算,当n=0.7时,L=300 mm;当n=1.2时,L=150 mm。

1.3 炮孔间距

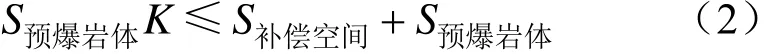

矿岩破碎后体积膨胀,需要补偿空间容纳,如图3所示[3],其关系满足式(2)。

图3 补偿空间法示意图

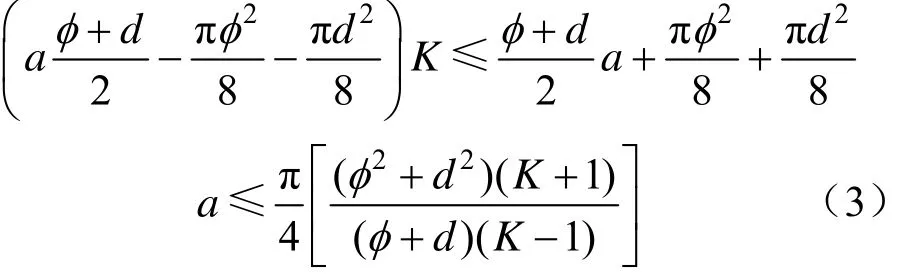

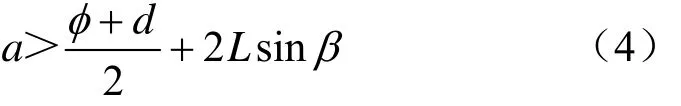

式中,S预爆岩体为预爆岩体的面积;S补偿空间为空孔面积;K为岩石碎胀系数,在此取1.5。

根据式(2)可推导出装药孔与空孔的距离,如式(3)所示[4]。

式中,a为空孔与装药孔距离;d为装药孔直径,64 mm;Φ为空孔直径,102 mm。经计算,a≤229 mm。

为防止孔间贯通,a的值不能太小,需满足式(4):

式中,L为炮眼深度,取11 m;β为炮孔偏斜角度,取1°。经计算,a>121 mm。

为满足分段爆破天井对初始补偿空间的需求,通过现场实践经验,选取L为200 mm。根据式(1)计算初始补偿系数n=0.75>0.7。

1.4 周边孔孔网参数的确定

切割井抵抗线一般为1000 mm,但为保证良好的爆破成井效果,将周边孔抵抗线设定为 400~800 mm。

1.5 微差时间

小抵抗线、高炸药单耗下产生裂隙和岩石碎渣抛向空壁的时间很小,可以忽略不计。因此槽腔所需时间主要取决于槽腔内岩石碎渣轴向排弃时间,其计算公式如下[5]:

式中,H为爆破分段高度,石人沟铁矿切割井平均高度为11 m;C为炸药爆速,现场混装炸药实测爆速为4200 ms;M为待爆矿石重量;Q为炸药量。另外,根据大多数矿山爆破成井的经验,一般辅助孔与掏槽孔微差时间100 ms左右。

经计算掏槽形成需要87 ms;辅助孔爆破需要61.5 ms。目前石人沟铁矿现有半秒延期塑料导爆管雷管段位完全满足微差需求。

2 不同条件下切割井设计

2.1 一般条件下切割井设计

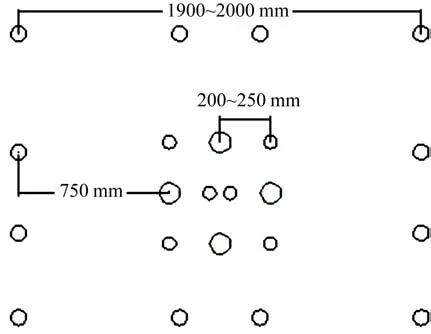

(1)孔网参数。根据上述孔网参数计算原理,设计该孔网参数如图4所示。空孔呈菱形布置,空孔旁边的装药孔与空孔的间距是200~250 mm,周边孔距空孔的间距为750 mm,爆破范围内两端周边孔间距为1900~2000 mm。

图4 一般条件孔网参数图

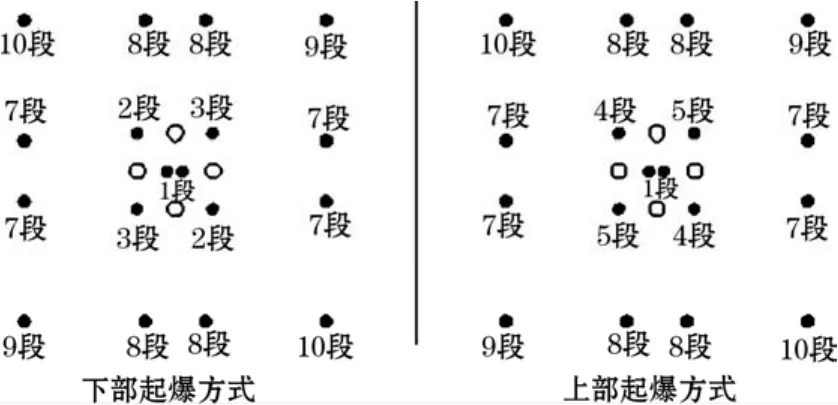

(2)起爆方式。该条件下切割井起爆方式如图5所示。菱形布置的空孔中心的炮孔首先起爆,然后空孔两端炮孔分别起爆形成爆破自由面和补偿空间,最后周边孔按段别起爆。

(3)成井效果。按照该参数设计起爆,成井规格与设计相差较小,孔壁较为光滑,形状完整,成井效果良好。

图5 一般条件起爆方式

2016年底开始,石人沟铁矿改用此孔网参数,累计施工切割井58个,一次爆破成井44个,一次成井率76%。期间未考虑地质条件复杂及上分层有水的情况。

2.2 岩层复杂条件下切割井设计

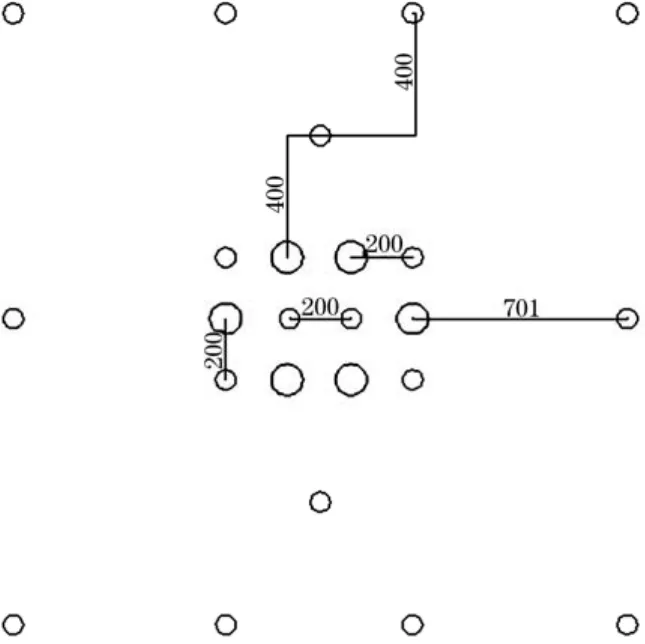

(1)孔网参数。根据上述孔网参数计算原理,设计该孔网参数如图7所示。在切割井中心布置2个装药孔,孔间距200 mm,围绕中心装药孔按六边形布置6个空孔,在六边形边角布置4个装药孔,与空孔间距200 mm。最后布置周边孔,周边孔与空孔间距701 mm。

图6 岩层复杂条件下孔网参数图

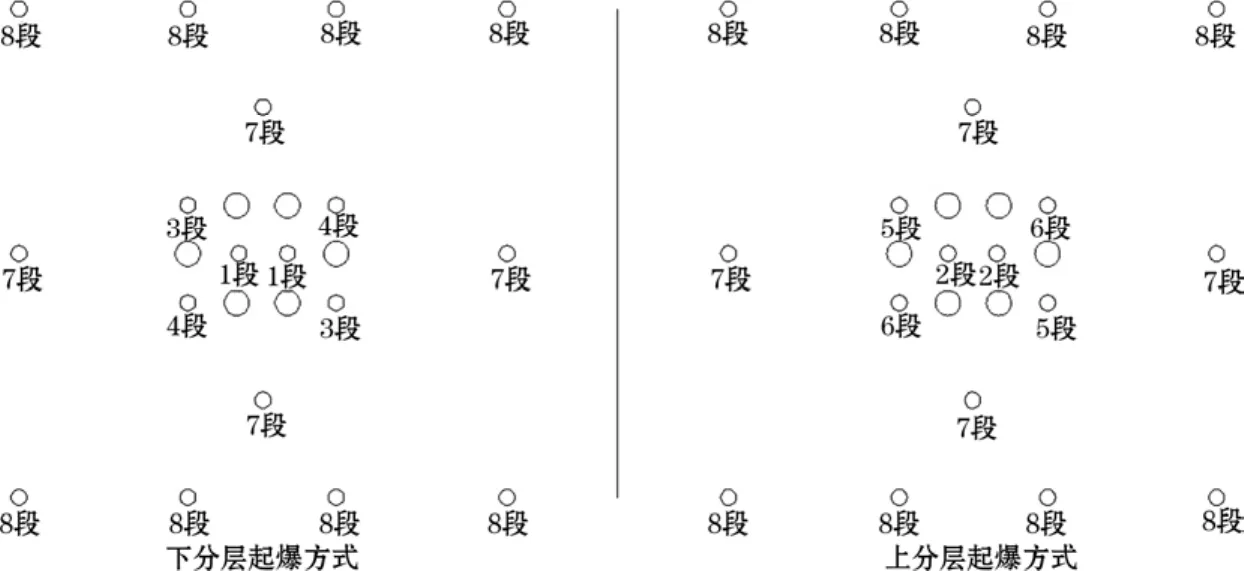

(2)起爆方式。该条件下切割井起爆方式如图7所示。切割井中心2个装药孔首先起爆,然后六边形空孔边角的4个装药孔分别起爆,形成自由面和补偿空间,最后周边孔按段别分别起爆。

图7 岩层复杂条件下起爆方式图

(3)成井效果。按照该参数设计起爆,成井规格与设计相差较小,孔壁较为光滑,形状完整,成井效果良好。

2017年下半年开始,石人沟铁矿在复杂岩石条件下采用此设计,累计施工切割井 13个,一次爆破成井13个,成井率100%。

2.3 上分层巷道积水条件下切割井设计

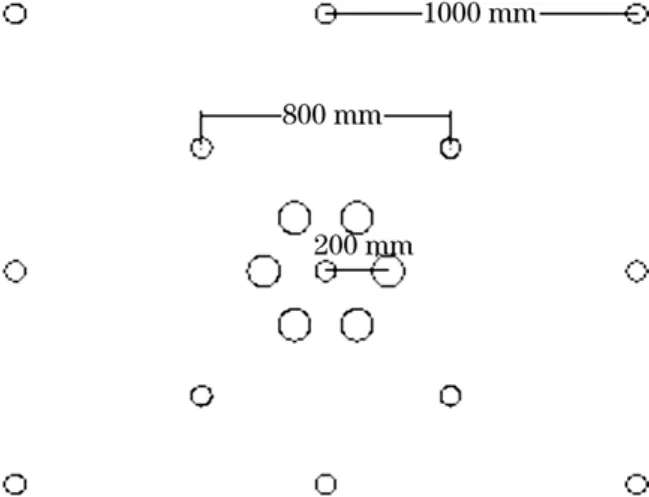

(1)孔网参数。根据上述孔网参数计算原理,设计该孔网参数如图8所示。在切割井中心布置1个装药孔,围绕中心装药孔按六边形布置6个空孔,装药孔与空孔间距为200 mm,然后布置两排周边孔,靠内部的周边孔间距800 mm,呈正方形4个顶点布置,外围周边孔孔间距1000 mm,也呈正方形4个顶点布置。

图8 上分层巷道积水条件下孔网参数图

(2)起爆方式。该条件下切割井起爆方式如图9所示。切割井中心1个装药孔首先起爆,然后六边形空孔边角的装药孔分别起爆,形成自由面和补偿空间,最后周边孔按段别分别起爆。

(3)成井效果。按照该参数设计起爆,成井规格与设计相差较小,孔壁较为光滑,形状完整,成井效果良好。

2018年初,石人沟铁矿在上分层有积水的条件下,为避免水流入切割井孔造成孔壁光滑,装药时现场混装炸药无法粘在孔壁的情况,采用此方案并在施工时进行防水设计,即将切割井炮孔缩短1 m,不与上分层地板穿透。截止目前,该切割井设计累计施工4个,一次爆破成井4个,成井率100%。

3 结 论

对石人沟铁矿不同条件下切割天井爆破一次成井的孔网参数进行调整和优化,并通过一年多的现场试验,确定了各不同条件的孔网参数。目前基本实现了不同条件下切割井一次爆破成井。切割井能够一次爆破成井在降低设备故障率和提高穿孔效率的同时极大地保证了该矿正常生产。