疆锋铁矿尾砂沉降性能试验研究

杨国永,彭 亮

(1.景洪市龙鑫矿业有限责任公司, 云南 景洪市 666100;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012)

景洪市龙鑫矿业有限责任公司疆锋铁矿地处云南省西南边陲,属西双版纳傣族自治州景洪市大勐龙镇管辖,矿区距离景洪市公路距离约75 km,距离大勐龙镇平距9 km。疆锋铁矿二期工程将采用充填采矿法开采,所以须建设充填系统以满足井下充填采矿法的需求。根据疆锋铁矿的实际需求,充填系统工艺为浓密机+砂仓泵送加自流输送工艺。

浓密机进砂时溢流浓度高,带走大量细颗粒,从而给生产带来一些问题:其一,溢流水不能直接回选厂循环使用、须由渣浆泵输送至尾矿库进一步沉降从而增加运营成本,并且降低尾矿库的服务年限;其二,溢流浓度过高使尾砂充填利用率降低、充填系统不能充分发挥其生产能力并导致采充失衡等。为提高尾砂充填利用率,溢流回水作为清水能被循环利用,尾砂料浆的沉降性能非常重要,决定了浓密机底流浓度能否达标,而且直接决定了溢流清水能否满足要求循环利用。所以进行尾砂的自然沉降实验和絮凝剂沉降实验,以便找出合适的絮凝剂及添加量,并得出其它重要参数。

1 尾砂性质及絮凝剂初选

1.1 尾砂特性

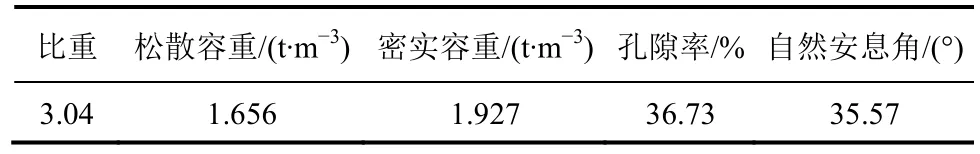

尾砂取自疆锋铁矿尾矿库排尾口,其基本物理性能见表 1。该尾砂的松散容重小、孔隙率大、泌水性能差。筛分尾砂粒级组成分析结果见表 2。尾砂浆液上部清液的 pH=9.2偏碱性,-200目达到31.28%,平均粒径195 μm,尾砂属于粗粒级尾砂。

根据尾砂物理化学性质(见表1~表3),初步选择了4种絮凝剂进行实验,力图通过实验选择出最合适的絮凝剂,并找到最佳的添加量。

表1 疆锋铁矿筛分尾砂物理性能指标测定结果

表2 疆锋铁矿尾砂粒度分析结果

表3 疆锋铁矿尾砂化学成份测定结果/%

1.2 絮凝剂的初步挑选

尾砂沉降性能试验包括自然沉降试验和絮凝沉降试验。尾砂在浓密机内进行脱水时,常常需要添加絮凝剂加速尾砂颗粒沉降,以提高尾砂沉砂效率,本试验目的就是研究疆锋铁矿尾砂对絮凝剂的适应性,选出最优的絮凝剂类型、最佳的絮凝剂添加量以及分析得出其它絮凝沉降参数。

经过实验室检测可知,矿浆呈碱性,所以絮凝剂必须优先选用阴离子絮凝剂。初步选择的4种絮凝剂都是阴离子高分子絮凝剂,所以4种絮凝剂都要通过进一步的实验来进行分析对比。

2 絮凝剂沉降对比实验

2.1 实验主要仪器设备

(1)1000 mL量筒,500 mL烧杯;

(2)絮凝剂搅拌器;

(3)秒表计时器;

(4)天平秤(精度0.01 g);

(5)坐标纸;

(6)矿浆搅拌棒;

(7)注射器;

(8)记录本。

2.2 实验材料

(1)尾砂:对全尾砂采用标准网格筛进行筛分,剔除全尾砂1 mm以上粗砂,最后均匀采集筛下尾砂样。

(2)水样:长沙市自来水。

(3)絮凝剂:实验室选取4种絮凝剂,其中3种国产品牌絮凝剂(产地均为云南省),1种国外品牌絮凝剂。分别是:JB-164絮凝剂,JSL-DH-1絮凝剂,1#絮凝剂和法国产NT-694E絮凝剂。

2.3 实验步骤

沉降试验具体步骤如下:

第一步:将4种絮凝剂都调配成3‰的溶液,即在实验室采用500 mL的烧杯加水100 mL,再采用天平(精度0.01 g)称取絮凝剂颗粒0.3 g,将絮凝剂颗粒倒入烧杯中搅拌均匀即可。

第二步:把调配好的浓度 20%的尾砂浆倒入500 mL的量筒中,用矿浆搅拌棒在量筒中来回搅拌数次直至混合均匀,并测量其pH值。

第三步:进行自然沉降实验,每隔一定时间记录固液分离界面高度,并观察自然沉降1 h后料浆的最终沉降高度,最后计算最终沉降浓度 C(%)和容重 γ(t/m3)。

第四步:进行絮凝剂沉降实验,在量筒中用注射器加入一定量的絮凝剂溶液,絮凝剂溶液的添加量根据倒入量筒中的干尾砂量确定。

第五步:根据沉降试验,将每种絮凝剂各添加量中沉降速度最佳的一组放在一起进行对比,从中选取沉降效果最好的一种絮凝剂。

第六步:由于添加量与絮凝沉降速度并不成正比,每种絮凝剂针对不同的尾砂都有一个最佳添加量的问题。所以须对第5步选取的絮凝剂的添加量进行更加细致的试验,以找到最佳添加量。

第七步:絮凝剂选型试验及最佳添加量试验均采用尾砂样,选择好最佳的絮凝剂类型及添加量,并计算出最终沉降浓度C(%)和容重γ(t/m3)。

2.4 试验结果

2.4.1 自然沉降试验

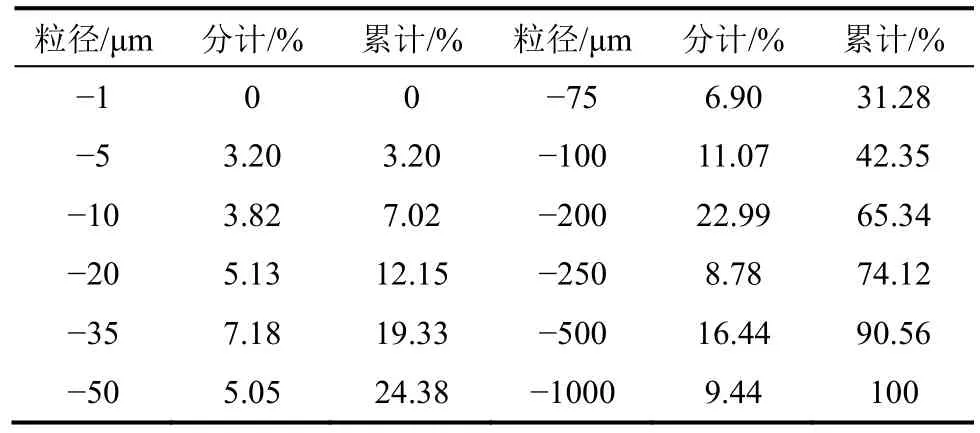

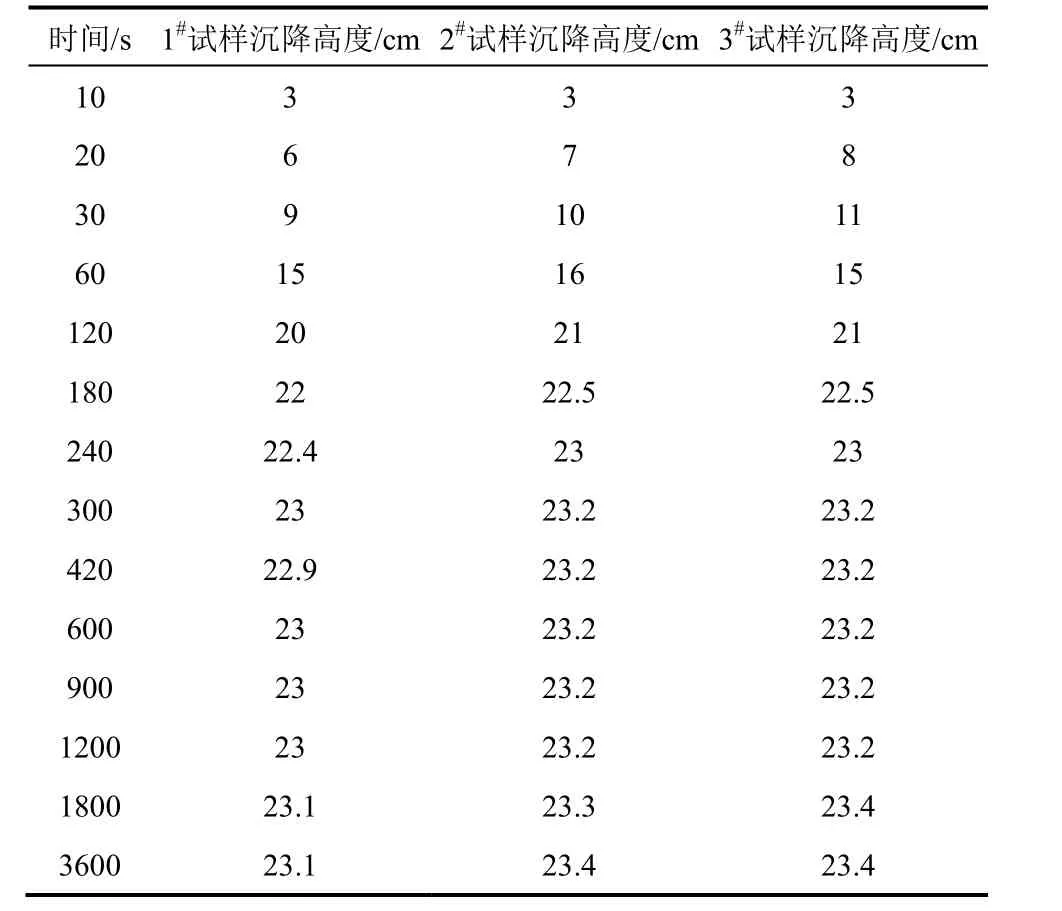

自然沉降试验将配置好的20%浓度料浆,倒入500 mL量筒中,搅拌均匀后,记录单位时间内液面下降高度(见表4)。注:上清液浑浊,V0=445 mL;1 h后最终沉降浆体体积分别为73,65,65 mL。

表4 尾砂自然沉降试验结果

2.4.2 自然沉降试验分析

通过以上自然沉降数据分析可知:

(1)尾砂自然沉降中,粗颗粒尾砂迅速沉降,上部细颗粒形成了难以沉降的悬浮层,造成了上清液比较浑浊,分层现象不明显。

(2)通过观察,尾砂300 s后进入压缩沉降阶段,那是因为尾砂粗颗粒较多,沉降速度相对较快。

(3)尾砂自然沉降过程中上清液都比较浑浊,所以为加速尾砂沉降且保证上清液清澈,须添加絮凝剂。

(4)1 h后尾砂最终沉降平均高度分别为23.5,23.7 cm,对应最终压缩浓度及容重分别为:76.9%,2.06 t/m3。

2.4.3 絮凝沉降试验

2.4.3.1 絮凝剂选型试验

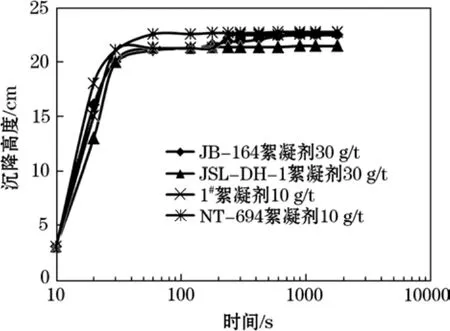

在500 mL的量筒中配制浓度20%的尾砂浆,搅拌均匀后加入絮凝剂溶液,絮凝剂溶液添加量按每吨干尾砂添加10,30,50 g进行计算,将4种絮凝剂各添加量中沉降速度最快(匀速沉降阶段)的一组放在一起进行对比,并计算出它们的最终压缩浓度(%),相关沉降参数如表5、图1所示,由表5、图1可知:

(1)各絮凝剂沉降速度快慢顺序依次是:NT-694E絮凝剂>1#絮凝剂>JB-164絮凝剂>JSL-DH-1絮凝剂;

(2)各絮凝剂沉降最终压缩浓度从高到低依次为:NT-694E絮凝剂>1#絮凝剂=JSL-DH-1絮凝剂>JB-164絮凝剂。

综合考虑絮凝沉降的速度、最终压缩浓度以及上清液是否清澈等综合因素,决定选用1#絮凝剂进行进一步的试验研究。

表5 尾砂絮凝沉降统计结果

2.4.3.2 絮凝剂添加量选择试验

根据以上试验数据可知,1#絮凝剂沉降效果相对较好,针对该种絮凝剂进行进一步的添加量选择试验。絮凝剂添加量选择10,15,20,25,30,40 g/t,测试时间 600 s,并与自然沉降进行比较,观察其最终沉降高度,并计算它的最终沉降浓度与容重。试验结果如表6,图2所示。

图1 多种絮凝剂沉降效果对比

表6 1#絮凝剂各添加量(尾砂)沉降

图2 1#絮凝剂不同添加量絮凝(尾砂)沉降曲线

根据絮凝剂的选型试验和添加量试验,可以选择1#絮凝剂,絮凝剂添加量控制在10~20 g/t为宜。自然沉降与 1#絮凝剂最佳添加量的沉降对比见照片1~照片2。

2.4.4 絮凝沉降试验分析

通过以上絮凝沉降数据及相关沉降曲线分析,可以得出:

照片1 沉降30 s

照片2 沉降60 s

(1)絮凝剂选型:选择的4种絮凝剂中,NT-694E絮凝剂虽然沉降速度较快,压缩浓度较高,但少量极细颗粒无法沉降,造成上清液比较浑浊,1#絮凝剂相对综合沉降效果均最好,所以可选择1#絮凝剂进行进一步的最佳添加量试验研究。

(2)絮凝剂添加量:絮凝剂添加量在一定范围内与沉降速度并不呈正相关,有一个最佳添加量。1#絮凝剂,20%浓度料浆最佳添加量均在10~20 g/t,全尾砂最终压缩浓度为69%~71.4%。

(3)最终压缩浓度:絮凝剂添加量越大最终压缩浓度就越低,这是因为添加絮凝剂后,料浆溶液中形成的絮团较大,水份被包裹在絮团中,无法排出,絮凝剂添加量越大,压缩层的密实程度越低。

3 结 论

(1)该矿尾砂自然沉降速度相对较快,部分细颗粒难以沉降导致上清液浑浊,必须添加絮凝剂以加速细颗粒尾砂沉降。

(2)尾砂自然沉降最终压缩浓度分别为75.5%、76.9%,相对应容重分别为2.02,2.06 t/m3。

(3)1#絮凝剂,20%浓度料浆最佳添加量均在15 g/t左右,尾砂最终压缩浓度平均为72%,容重为1.96 t/m3。具体添加量的最终确定,可以在工业试验时从低到高依次进行,满足溢流水不跑浑即可。