电商物流多周期库存配送联合决策模型及算法

陈建华,吕群英,曹菁菁

(1.武汉理工大学 物流工程学院,湖北 武汉 430063;2.武汉理工大学 港口物流技术与装备教育部工程研究中心,湖北 武汉 430063)

在网络经济时代下,以物流服务平台为基础,整合协调整个供应链上的物流、信息流、资金流,对于提升供应链协同运作水平、降低供应链整体运作成本具有重要作用。尤其对于电商物流系统,仓储库存成本和配送成本是供应链成本最重要的两个方面。特别是市场需求的不确定,也增加了供应链上库存和配送问题的复杂性。

针对库存与配送联合优化问题,很多学者从不同角度进行了研究。如陶志文等[1]针对碳税规制下的冷链物流配送问题,构建了优化配送成本、保障客户服务水平和降低碳排放的多目标模型,提出适当提高冷藏车的车速有助于配送企业控制物流成本、保障客户服务水平,但车速过高会导致客户服务水平下降。倪志伟等[2]考虑了允许缺货且需求随机的情况,建立了多周期多产品单对单的二级供应链库存与配送联合优化模型,通过仿真分析表明了库存配送联合优化在降低成本方面较单独优化有显著提高。吴晓明等[3]以单生鲜配送中心和多门店为对象构建了库存运输联合优化模型,设计了一种混合启发式算法,结果表明通过确定库存量与运输里程的平衡点、制定最优的配送方案能够有效降低物流系统总费用。葛显龙等[4]基于库存约束条件,以供应商、制造企业的二级供应链为对象构建了库存与运输整合优化模型,改进了云遗传算法,并将集成物流模式与供应商或者制造企业主导的物流模式进行比较,表明了整合优化模型能够更好地降低成本,平衡库存与运输之间的效益背反性。LEE等[5]针对一个单供应商、多买方的同步交付和生产问题,建立了库存运输集成供应链模型,并提出了元启发式算法,通过数值算例和案例研究验证了算法的有效性。SHUKLA等[6]考虑了需求不确定情况下的库存与配送联合优化问题,设计了一种基于层次分析法的算法组合方法,对20多个算例进行了最佳算法之间的比较,结果显示所有算法组合都能够找到相对最佳价值差距在0.05%内的解决方案。RAMKUMAR等[7]考虑了VMI模式下多仓库多产品的库存与配送联合优化问题,提出了一种混合整数线性规划并应用于实际案例,结果显示应用混合整数线性规划后的库存与运输总成本较之前降低了7.06%。DARVISH等[8]探讨了一个生产配送系统中的生产、选址、库存和配送一体化决策问题,考虑配送时间窗约束,建立了模型并设计了求解算法,通过算例和比较分析验证了该方法的有效性和一体化决策的价值。程八一等[9]以制造企业、第三方物流企业为研究对象,研究了生产、库存与配送的联合优化问题,设计了一种改进蚁群算法,并结合算例进行仿真分析,结果表明了算法具有较好的求解性能,尤其具有较好的时间性能。CORDEAU等[10]研究了由供应商、客户组成的二级供应链在有限和离散规划范围内多产品的补货与配送问题,提出了一种基于供应商决策过程分解的三阶段启发式方法,通过算例分析验证了方法的有效性且在短时间内就能够得到较优的可行解。赵达等[11]研究了由单配送中心、多客户组成的二级供应链在需求随机情况下的库存与路径联合优化决策问题,提出了一种在分区内按照客户需求进行配送的修正固定分区策略,通过算例分析表明了修正固定分区策略较经典固定分区策略能更合理地平衡配送成本与库存成本之间的矛盾。总体看来,上述研究大多是针对二级供应链系统,且没有考虑物流平台或第三方机构在供应链系统运作过程中的协调优化作用。基于此,笔者以一个电商物流三级供应链系统为研究对象,考虑多产品、多周期和不确定性需求等因素,研究库存与配送的联合优化决策问题。

1 问题描述

图1为由多个供应商、多个配送中心和多个客户组成的电商物流三级供应链系统,供应链上的物流业务由电商物流平台进行集成化管理和统一调度,配送中心具体负责客户所需要的多种产品的库存和配送。为了应对不确定的客户需求,各配送中心在平台的集中调控下对所有库存产品均采用定期订货库存策略。

图1 电商物流三级供应链系统结构

在业务运作过程中,当物流平台监测到配送中心产品库存量达到订货点水平时,及时发出采购订单并安排车辆从供应商处取货;当下游客户下达需求订单时,由平台制定配送方案,选择合适的配送中心并按照客户需求调度车辆实施配送。为此,作为集成化管理的中心协调者,电商物流平台需要同时考虑产品的库存策略和配送方案的优化,即实现三级供应链系统的库存与配送联合决策。

2 数学模型

2.1 符号定义

2.2 假设条件

①所有产品订货提前期相同;②各配送中心同规模、同车型且车辆数不限,最大装载量与最大容积已知;③采用共同配送方式,不同供应商或客户的相同货物可混装,不同货物不可混装;④一辆车在一个阶段内只执行一次任务,即行驶过程中不存在中途指派;⑤不考虑中转成本与中转时间。

2.3 模型构建

目标函数如式(1)所示,表示单位时间内系统最小成本。产品k单位时间内的库存成本、配送成本、缺货惩罚成本分别如式(2)~式(4)所示。客户n对产品k需求量的分布密度如式(5)所示。产品k的订货周期约束如式(6)所示。各供应商对产品k的供应量约束如式(7)所示。配送路径约束如式(8)所示。车辆装载量约束如式(9)和式(10)所示。某个配送中心内到货量与送货量的约束如式(11)所示。车辆数量约束如式(12)所示。取值约束如式(13)~式(15)所示。

(1)

(2)

(3)

(4)

(5)

T=[T1,T2,…,TK]

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

3 模型求解

上述优化问题属于NP难问题,笔者将其转化为求解库存优化、配送优化两个子问题,通过构建启发式算法来获取近似最优解。

3.1 库存问题求解

在对库存问题进行分析时,假设产品k在一个订货周期内的配送成本为Bk。由于订货成本在每个阶段只考虑一次,因此可将K种产品分为K1、K2两大类,其中K1为每个阶段都订货的产品集合,即rk1=1;K2为订货周期大于一个阶段的产品集合,即rk2>1。若假设所有产品均属于K2,则所有产品都不需要分担订货成本,产品k的单位时间成本为:

(16)

(17)

3.2 配送问题求解

(18)

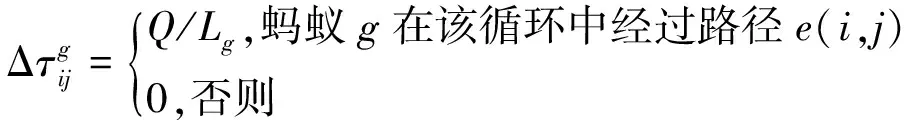

当蚂蚁经过一次循环后,系统各路径上的信息素将会更新,所有路径上的信息素均会蒸发减少一个常量因子的大小,如式(19)所示。待信息素蒸发完毕,所有蚂蚁均会在其经过的路径上释放相应浓度的信息素,如式(20)所示。

τij(t+1)=(1-ρ)τij(t)

(19)

(20)

(21)

对该问题设计如下算法步骤:

(1)假设最大迭代次数为Ncmax,设置初始参数α、β、ρ、Q,计算各条路径信息素的初始浓度τij和启发函数ηij。假设迭代次数为Nc,令Nc=1;假设参与配送的蚂蚁数目为Ant·number,令Ant·number=0。

(2)判断Nc是否满足Nc≤Ncmax,若是,则令Ant·number=1,转到步骤(3);否则结束任务。

(3)判断Ant·number是否满足Ant·number≤G,若是,则转到步骤(4);否则转到步骤(10)。

(4)将G只蚂蚁置于虚拟配送中心,当第一只蚂蚁出发时,将虚拟配送中心归入当前解集中,随机选择一个实际配送中心归入当前解集。

(5)根据式(18)的节点选取概率选择满足约束条件且不在禁忌表内的某个供应商,归入当前解集并加入禁忌表,注意蚂蚁在供应商处取货过程不经过任何客户。

(6)配送完成后对不在禁忌表中的供应商点进行检验,得到满足车辆装载量的供应商点,采用轮盘赌策略来计算蚂蚁的转移概率,以此来选择下一个被服务的供应商,归入当前解集并加入禁忌表,进行配送,继续步骤(6);若所有的供应商均未通过检验,则蚂蚁按照就近返回原则回到某个实际配送中心,清空载重量,转到步骤(7)。

(7)蚂蚁从步骤(6)返回的实际配送中心出发,根据式(17)给出的节点选取概率选择满足约束条件且不在禁忌表内的某个客户,归入当前解集并加入禁忌表,注意蚂蚁在客户处配送过程不经过任何客户。

(8)配送完成后对不在禁忌表中的客户点进行检验,得到满足车辆装载量的客户点,采用轮盘赌策略来计算蚂蚁的转移概率,以此来选择下一个被服务的客户,归入当前解集并加入禁忌表,进行配送,继续步骤(8);若所有客户均未通过检验,则蚂蚁按照就近返回原则回到某个实际配送中心,清空载重量后返回虚拟配送中心,转到步骤(9)。

(9)检验禁忌表中是否包含了所有的供应商和客户,若是,则转到步骤(11);否则重复步骤(5)~步骤(8)。

(10)参与配送的蚂蚁数目变为Ant·number+1,转到步骤(3)。

(11)保留迭代过程中的最短配送距离、最短车辆路径、最小配送成本等信息。

(12)清空禁忌表,Nc=Nc+1,转到步骤(2)。

4 算例分析

某三级供应链系统包括2个配送中心、4个供应商、4个客户,涉及3种产品。各主体之间相对距离和产品有关参数分别如图2和表1所示。

图2 供应商、配送中心、客户相对距离参数

表1 产品有关参数

参数产品1产品2产品3μk/(个/周)6009001 400σ2k/(个/周)800600700hk/(元/(个·周))1.81.71.6h′k/(元/(个·周))181716Vk/(m3/个)0.160.110.12wk/(t/个)0.110.080.08产品供应商1, 22, 33, 4有需求的客户1, 22, 33, 4其他C1=0.5元/km,C2=50元/阶段,C3=15元/(辆·次),L=0.02周,V=40 m3,W=30 t

求解算法的相关参数设置为:G=20,Q=100,α=1.5,β=5,ρ=0.5,最大迭代数为1 000。通过Matlab求解,结果如表2所示。

表2 算例结果

图3 取货路径

图4 配送路径

由表2可知,产品1和产品2每0.4周订一次货,产品3每0.2周订一次货,因此每0.4周为系统的一个完整订货周期,每个周期分为两个阶段。所有产品的取货路径和配送路径分别如图3和图4所示。整个系统共需要3辆车,在系统每个周期开始时,2辆车在配送中心1处,1辆车在配送中心2处。整个系统的单位时间成本为2 282.1元。

5 结论

考虑电子商务物流系统中,基于电商物流服务平台和由多供应商、多配送中心和多客户构成的三级供应链,构建了不确定需求下的多产品、多周期库存与配送联合决策模型,并设计了一种启发式改进蚁群算法,结合算例求得了每种产品的订货周期、最大库存水平及车辆路径,并得到如下结论:①在定期订货策略下,通过平台的整合协调作用,存在使得供应链运作成本最低的产品订货周期、最大库存水平及最优取货、配送路径;②将库存与配送联合决策问题求解转化为对相关联的库存优化、配送优化子问题进行单独求解是可行的;③单位产品单位时间库存成本、配送车辆行驶路径总长度对产品订货周期具有正向影响,车辆装载能力对产品最大库存水平具有正向影响。