基于工况传递路径分析法的油箱晃动噪声研究

吕昊,张涛,陈学宏

(亚普汽车部件股份有限公司研究开发中心,江苏扬州 225009)

0 引言

随着汽车制造水平的不断提高,发动机、传动系统、轮胎等传统噪声源已得到了很好的控制,但随着乘客对乘坐舒适性要求的提高,车辆在急刹工况下,燃油在油箱中晃动引起箱壁振动产生的噪声,严重影响乘坐舒适性[1-3]。汽车油箱燃油晃动噪声的评价对于产品前期设计开发和提高竞争力具有重要意义,油箱晃动噪声已成为国内外学者研究的热点,汽车生产企业对降低油箱晃动噪声的要求也更为迫切[4]。

针对油箱晃动噪声的研究,通常可以采用CAE分析、整车试验和台架试验等方法。CAE分析一般通过流体动力学参数对噪声进行间接判断[5-7];整车试验虽然是一种最为有效的评价手段,但整车试验成本高、效率低且只能在汽车开发末期才能进行整车验证,具有很大的弊端;台架实验则能够在研发初期对燃油箱噪声做出相对准确的预测,作为零部件级别的测试,它具有重复性高、试验相对简单易行的特点,能够简化整车燃油晃动噪声性能的开发难度。传统传递路径分析法[8-10]是采用台架试验研究油箱晃动噪声的一种主要分析方法,但由于该方法基于静态传递函数,需要大量测量激励力和力道响应的传递函数,一般需要在消声实验室内进行测试,实际应用存在很多不便。与之相比,工况传递路径分析法(Operational Transfer Path Analysis,OTPA)直接利用实际工况下声源处声压或者振动点代替激励源,传递函数的计算只需考虑激励参考点与声压响应点之间的传递特性,可以弥补传统传递路径分析方法的不足[11-13]。

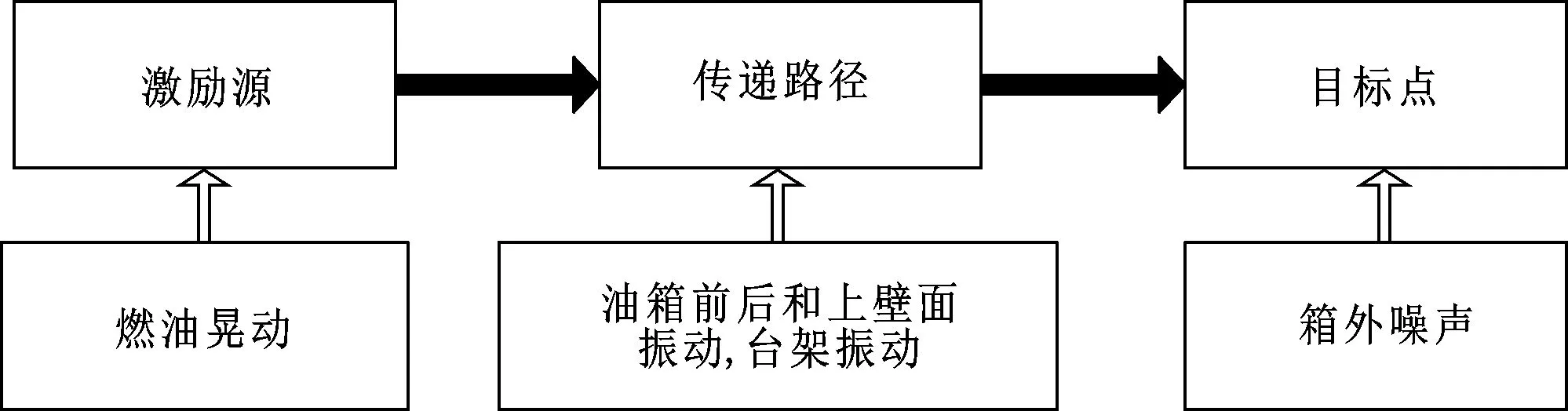

本文作者根据油箱晃动噪声的形成原因,以油箱前后表面和上表面以及台架作为噪声传递路径,建立OTPA模型,对比分析了各路径的传递噪声贡献,并提出了改进油箱晃动噪声的方法,具有很好的工程意义。

1 工况传递路径分析

假设台架试验油箱晃动噪声传递系统是线性的,箱体外噪声是由于刹车后箱内燃油运动以不同形式激励箱体,箱外噪声可以看作油箱表面的振动传递到箱外的能量叠加。

对于该线性系统,输入与输出之间的关系称为系统的传递函数,通过传递函数建立频域内输入激励与输出响应的关系,可表达为

X=FH

(1)

式中:X为箱外受声点响应;F为箱体的振动激励;H为激励与响应的传递函数。

工况传递路径分析方法用参考激励替换激励力,即箱体结构表面振动加速度代替激励力。

[X1X2......Xj]=

(2)

式中:Hij是第i个激励力与第j个受声点响应的频响函数;Xj是油箱外第j个受声点的声压;Fi是第i条路径的激励(箱体表面振动加速度)。

由式(2)可得

(3)

式中:Gff为激励的自功率谱矩阵;Gfx为激励与响应的互功率谱矩阵;传递函数矩阵组H通过不同工况测试得到的激励与响应计算得到。

为对各条传递路径进行研究,需要分别计算出各条路径的噪声贡献量,对系统的输入变量矩阵F进行奇异值分解,得到:

F=UΣVT

(4)

式中:U是s×s(s为工况数目)的酉矩阵;V是n×n(n为工况路径数目)的对角矩阵;Σ是s×n的对角矩阵,剔除较小奇异值的噪声信号,得到处理后的奇异值矩阵Σ′。将Σ′代入式(4)结合式(3)可得传递函数矩阵:

H′=V′Σ′UTX

(5)

将式(5)代入式(1)计算出箱外噪声值,其中各传递路径噪声可以表示为

Xij=FiHij

(6)

2 油箱晃动噪声OTPA模型

研究油箱晃动噪声传递特性是为了分析不同路径的贡献量,降低主要传递路径上传递噪声的能力,希望能够针对不同的传递路径提出有效的解决方法。

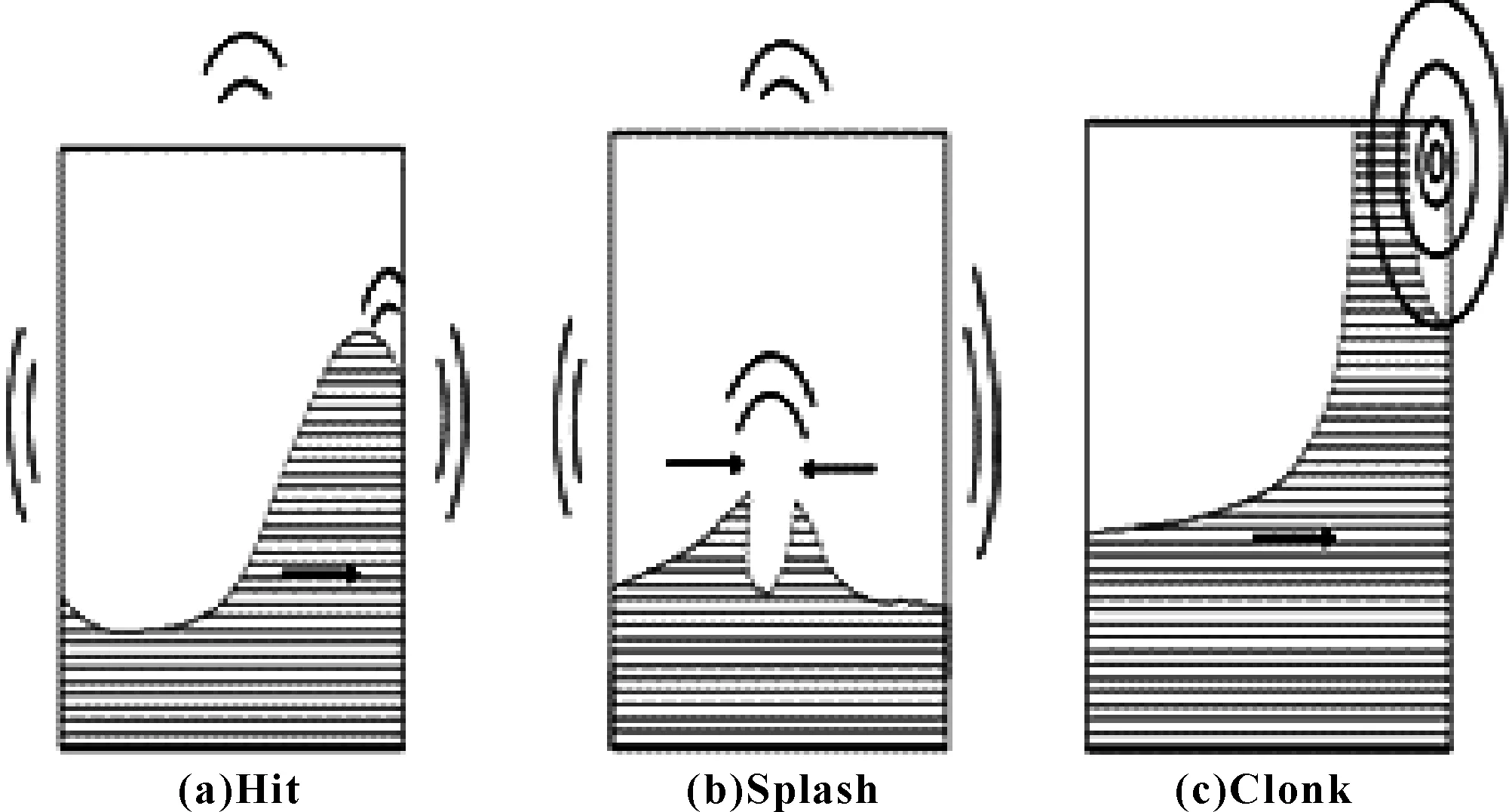

汽车运行过程中,刹车后油箱内的燃油将在惯性作用下产生晃动,燃油晃动引起油箱振动而产生的噪声,这种噪声称之为燃油晃动噪声。根据晃动噪声的形成原因可以将燃油晃动噪声主要分为三大类[14]:

第一类:刹车后箱内燃油在惯性作用下继续向前运动,来回拍打箱体前后表面,产生“DuangDuang声”,简称为“Hit”;第二类:燃油运行过程中由液体之间摩擦产生的“水哗哗”声,简称为“Splash”;第三类:油箱表面形状不规则,上表面存在较多的凸台和凹槽,一部分油液会迅速占领这些凸台,一部分油液在凹槽位置容易撞击反弹形成空腔,空腔压缩爆破后产生很短促的“嗡嗡声”,简称“Clonk”。三类噪声示意如图1所示。

搭建OTPA模型时,传递路径数的选择、有无遗漏重要传递路径、路径间耦合性等问题需要着重考虑,否则分析结果会存在较大的误差。为了减少影响因素的干扰,尽可能选择能够代表该源特性的源参考点。根据油箱晃动噪声分类,油箱本体噪声的传递路径可以简化为3条:油箱内液体撞击箱体前后表面产生的“Hit声”,主要通过前后两表面传递噪声,取前后表面为2条传递路径;“Splash声”和“Clonk声”主要发生在箱内,主要通过空气传播到上表面,取第3条路径为上表面。此外,试验过程中刹车会导致台架存在一定程度的振动,取台架振动作为另一条传播路径。因此,主要取4条传递路径进行研究,晃动噪声传递示意如图2所示。

图1 三类噪声示意

图2 台架试验晃动噪声传递示意

3 试验分析

3.1 试验布置

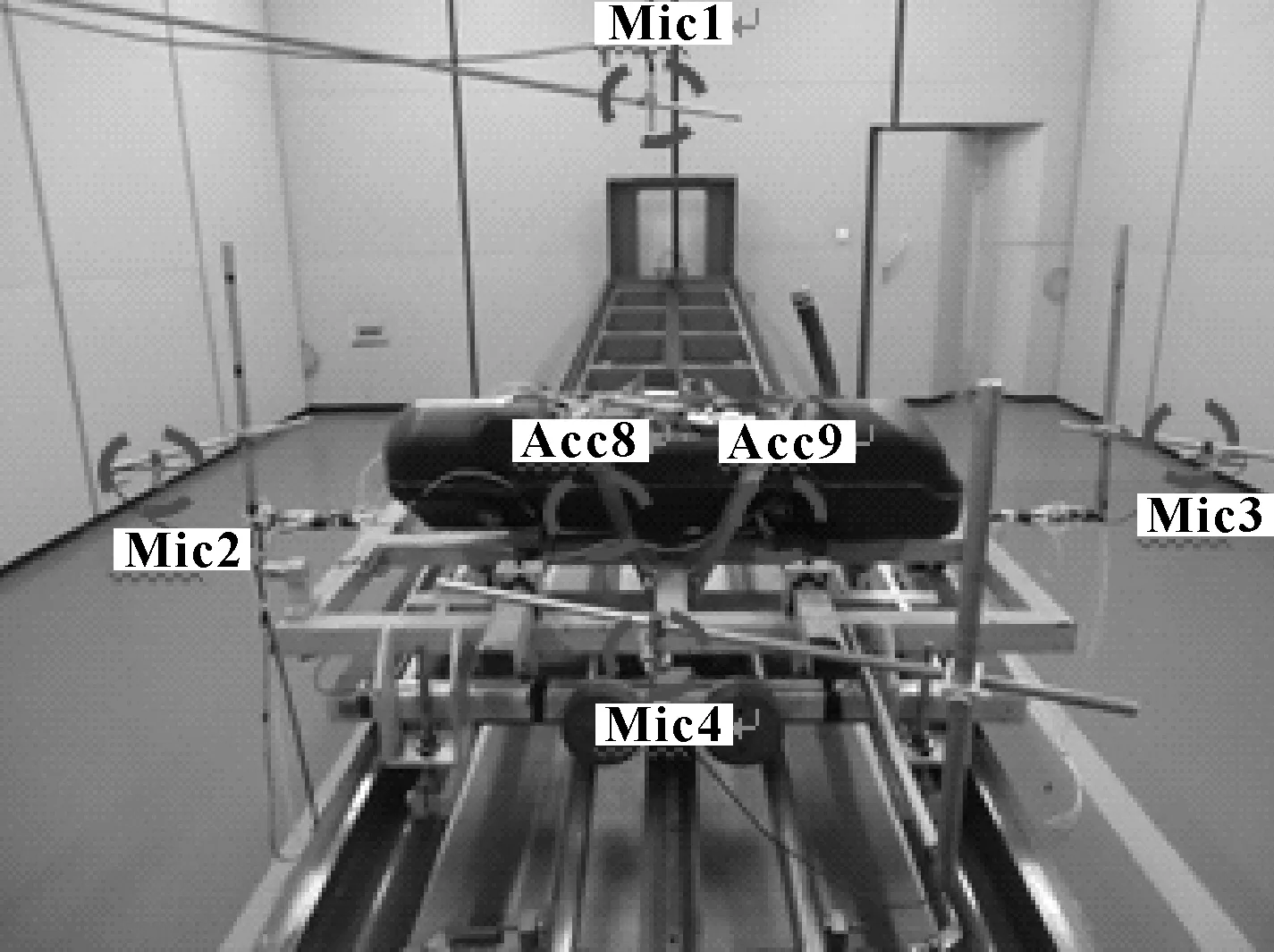

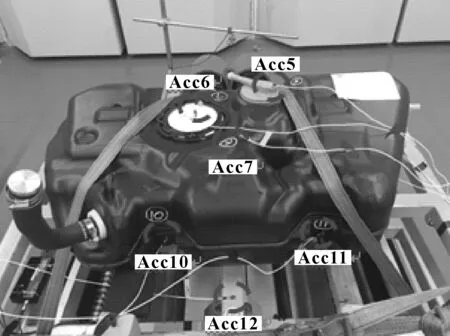

整个试验在半消声实验室内完成,台架试验燃油晃动噪声传递路径为4条。为了尽可能使选择的源参考点能够代表源特性:在油箱前后表面两钢带凹槽处各粘贴两个振动加速度传感器,车内噪声的传递路径包含钢带处传递,且凹槽处也易形成较大的撞击力;在箱体上表面粘贴3个振动加速度传感器,位置分别为油泵表面、油箱上表面的几何中心处和远离两点的减震垫处。由于工况传递路径分析需要满足目标点处传声器布置数量大于等于传递路径数目,且根据晃动噪声试验标准中对传声器位置的要求,在油箱的前、左、右、上表面的50 cm位置处布置了4个传声器Mic1~Mic4,指向4个面的几何中心。图3和图4为传感器的布置图。

试验过程,从低到高进行25%、50%、75%和100%液位试验,刹车减速度为2.7 m/s2,试验过程共采集20 s数据,整个过程包含加速过程、达到速度最大后开始刹车减速到停止过程,每一液位进行6组试验。针对此型号油箱,前期整车试验时发现高液位存在问题,主要对100%液位进行分析。

图3 传声器和箱体前表面加速度传感器布置示意

图4 上表面、后表面和台架加速度传感器布置示意

3.2 模型验证

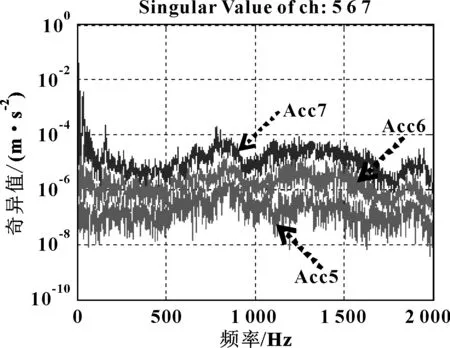

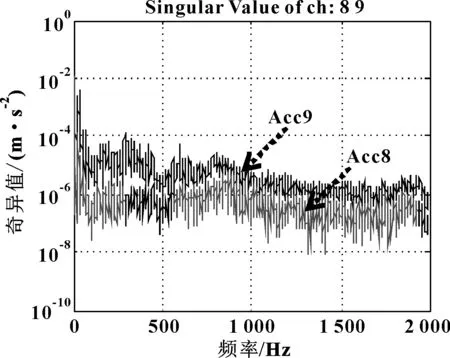

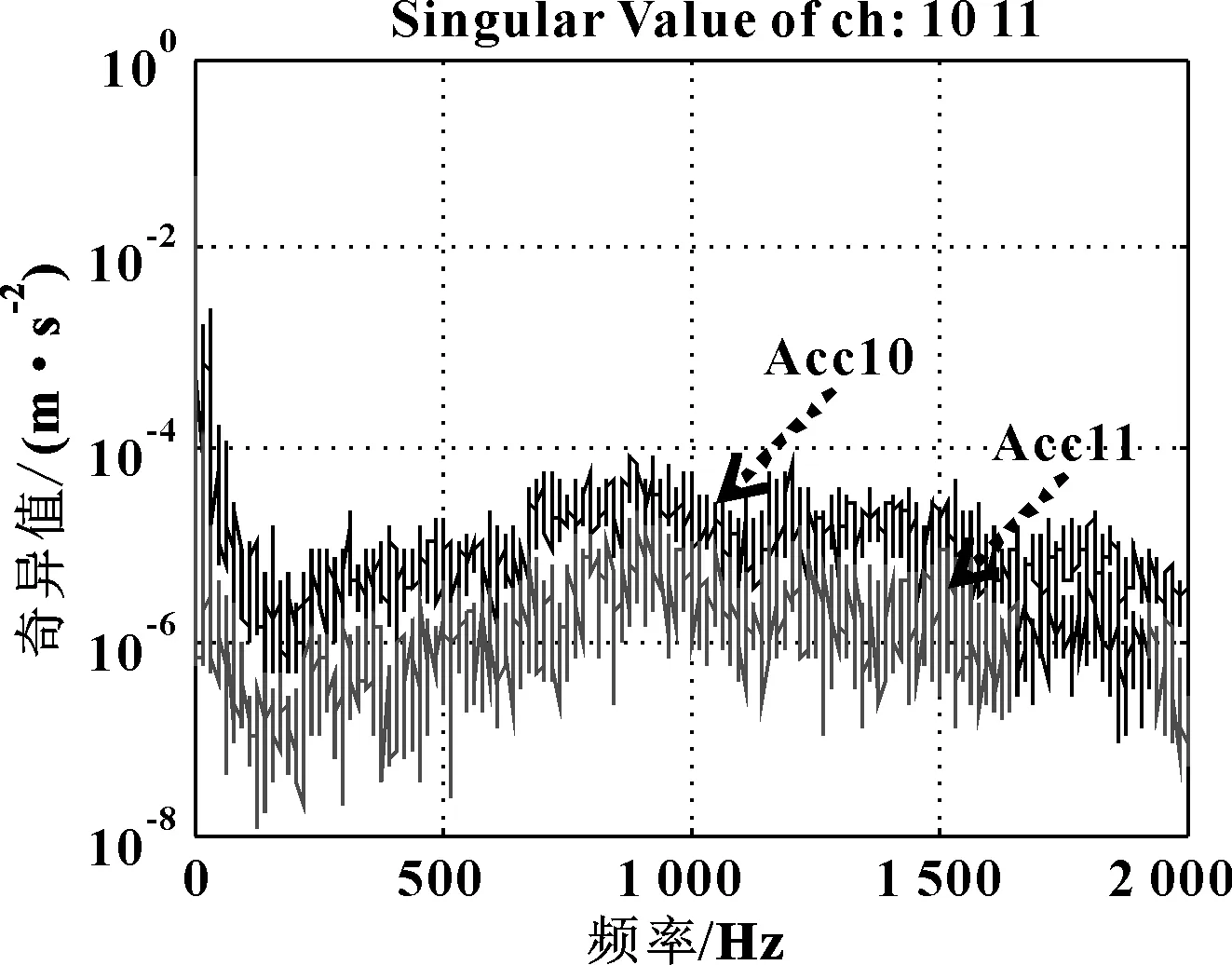

为获得传递路径上的典型振动信号,进行了奇异值分析。将奇异值的大小作为信号能量的度量[15],分别对油箱前后和上表面的振动信号进行偏奇异值分析,获得各面上的典型振动信号,分析结果如图5—图7所示。偏奇异值分解结果关注最上方所对应的信号,通过3次偏奇异值分解,分别选择箱体上表面振动信号Acc7(上表面几何中心处)、箱体前表面振动信号Acc9(前表面左钢带凹槽处)和箱体后表面振动信号Acc10(后表面左钢带凹槽处)为典型振动信号,作为3条传递路径的振动输入,外加第4条传递路径的台架振动加速度Acc12。

图5 箱体上表面振动信号偏奇异值分解

图6 箱体前表面振动信号偏奇异值分解

图7 箱体后表面振动信号偏奇异值分解

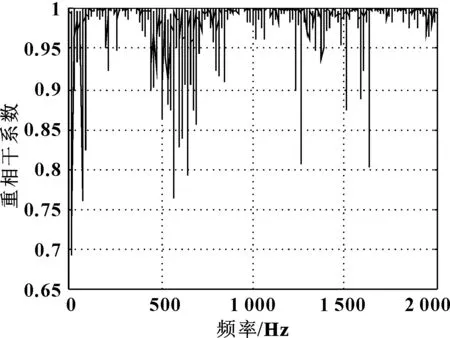

计算这些振动信号与箱外的传声器噪声信号的重相干系数,如图8所示,发现结果几乎都达到0.9以上,说明这4条传递路径的振动信号为噪声的主要来源,没有遗漏掉重要的传递路径。

图8 重相干分析

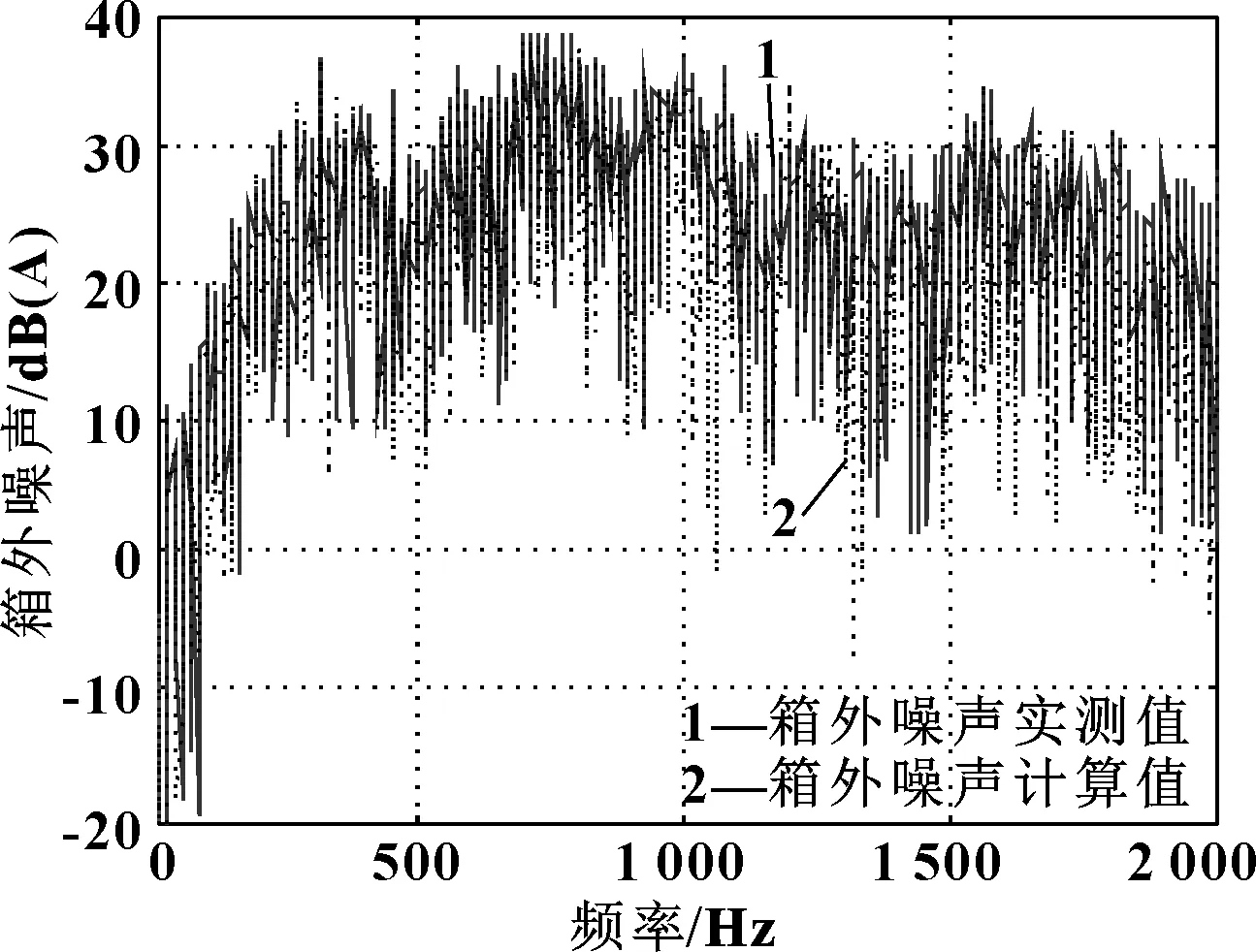

根据OTPA理论,由工况传递路径得到的试验数据,计算箱外某受声点声压,并与箱外声压实测值进行比较,如图9所示。

由图9可知,箱外噪声实测声压级频谱与计算声压级频谱具有很好的吻合性,只有高频计算值稍偏小于实测值。因此,通过对比分析验证了OTPA模型的正确性。

图9 箱外噪声实测值与计算值比较

3.3 试验结果分析

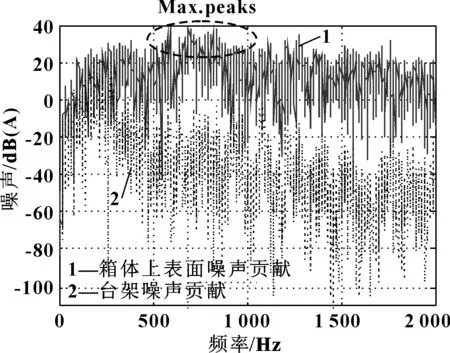

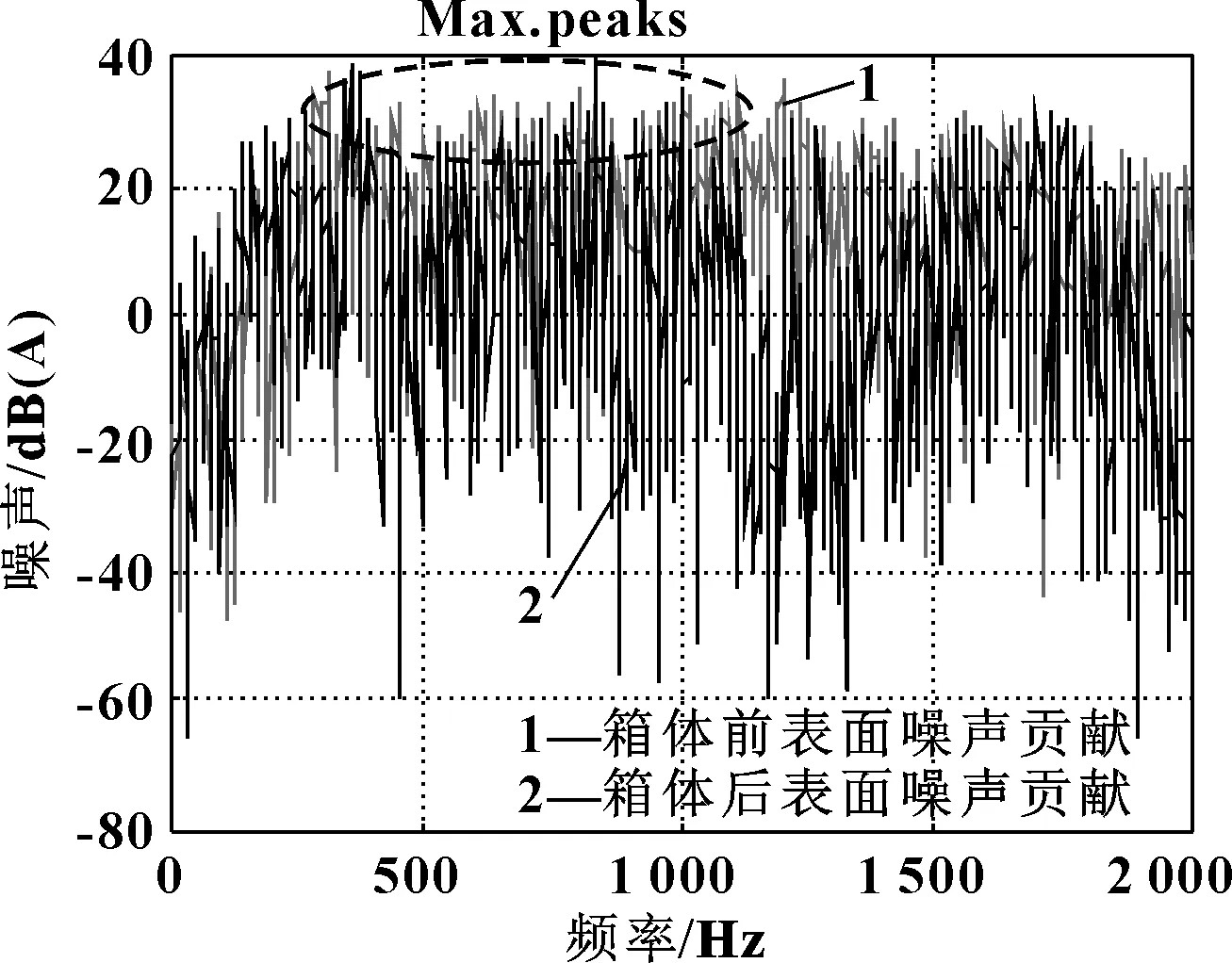

根据OTPA理论,由公式(6)计算出各条路径的噪声贡献量的幅值和相位,根据各路径噪声声压在总声压矢量方向上的投影,计算出各路径的实际噪声贡献,分别给出箱体前后表面噪声贡献和箱体上表面与台架噪声贡献的对比图,如图10、11所示。

图10 箱体上表面和台架振动噪声贡献

图11 箱体前后表面噪声贡献

由图10可知台架振动路径对箱体外噪声的贡献量非常小,几乎整个频域范围内都远小于其他3条路径,200 Hz以上相差达20 dB,因此可以认为台架振动对噪声实测值无影响。这是由于台架本身刚度远大于塑料油箱、刹车片的振动很快衰减、油箱与台架之间用减震垫和木块隔开、油箱和台架之间振动也很难传递。

由图11对比箱体前后表面噪声贡献,可以发现整个频率范围内,几乎箱体后表面振动噪声贡献都大于箱体前表面振动噪声贡献,尤其是在500~1 000 Hz内。同时对比其他液位25%、50%和75%,都得到同样的结论。分析主要原因:(1)箱体后表面比前表面面积大且平坦,液体撞击后更容易产生振动;(2)燃油晃动噪声分析时间为速度降低到0后的数据,而最大速度减速到停止期间燃油已完成第一次撞击箱体前壁面。

对比图10和11中的噪声贡献最大峰值所在的频域范围,箱体上表面振动噪声贡献主要集中在700~800 Hz,前后表面振动噪声贡献频率分散在300~1 000 Hz。图12所示的箱外总噪声峰值主要集中频率在700~800 Hz,与图9箱体上表面振动噪声贡献集中频率一致,因此要降低该液位的噪声值,主要降低上表面的噪声贡献。在高液位,由于塑料箱体上表面很不规则且存在很多凹槽和凸台,很容易产生第3类“Clonk声”。

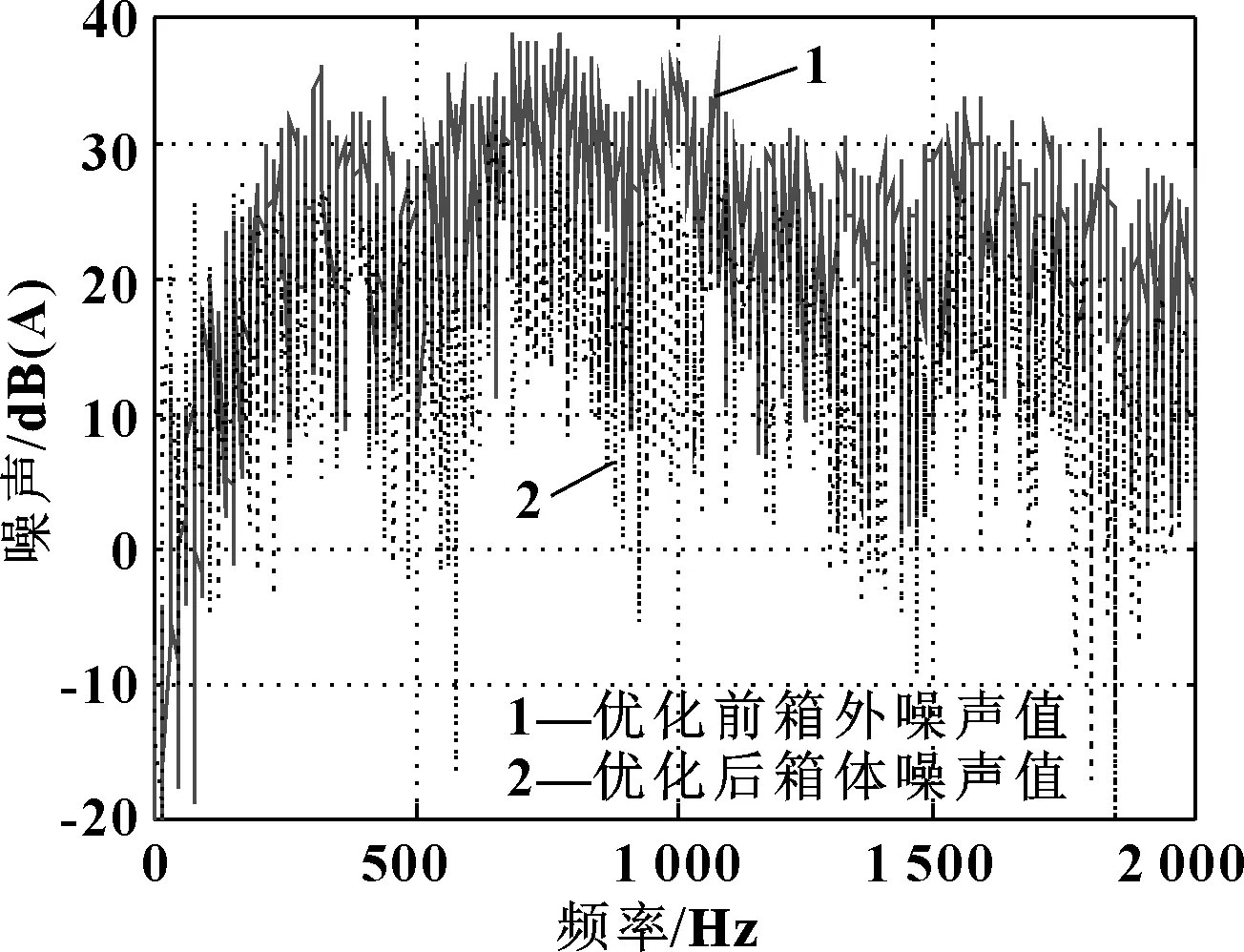

图12 优化前后噪声声压对比

顾客抱怨的高液位噪声主要贡献路径为箱体上表面,而防浪板可作为一种有效地降低燃油晃动噪声的装置。根据上述分析,建议设计部门在油箱上表面靠后区域增加防浪板,适当改善箱体上表面较大的凹槽凸台区域,一方面能够增加油箱上表面刚度,另一方面在高液位容易破坏空腔体,减小“Clonk声”。对比改进前后油箱外噪声的频谱如图12所示,整个范围噪声水平都得到了一定的降低,尤其是在700~800 Hz。

4 结论

(1)根据油箱燃油晃动噪声的形成原因,以油箱上表面和前后表面作为噪声传递路径,建立台架试验油箱晃动噪声OTPA模型,能够准确地对油箱晃动噪声进行分析。并且通过偏奇异值分析箱体振动信号,找出的箱体表面传递路径上的典型振动信号,可以代替激励力进行工况传递路径分析。

(2)箱体后表面振动噪声贡献在所有液位均大于前表面。

(3)由于塑料箱体上表面很不规则且存在很多凹槽凸台,很容易产生第三类“Clonk声”,因此箱体上表面传递路径为高液位最主要噪声贡献。

(4)通过分析提出改进油箱晃动噪声的方向,对比改进前后油箱外的噪声水平,能够取得很好的降噪效果。