转子振动试验台轴承加载装置设计

叶振环 吴戍恩

摘 要:文章针对转子振动试验台完成滚动轴承性能测试的需求,在现有转子振动试验台的基础上开展了被试轴承的加载装置的设计。通过常见加载方式的特点分析,结合转子试验台结构特点和轴承测试工况要求,利用弹簧的弹性势能作为加载力来源的机械加载方式进行了装置的设计,并通过有限元分析验证了结构的可靠性和稳定性。

关键词:转子振动试验台;滚动轴承;加载装置设计;有限元分析

中图分类号:TH133.33 文献标志码:A 文章编号:2095-2945(2019)29-0030-03

Abstract: In this paper, according to the demand of the rotor vibration test-bed to complete the performance test of the rolling bearing, the design of the loading device of the tested bearing is carried out on the basis of the existing rotor vibration test-bed. Through the analysis of the characteristics of common loading modes, according to the structural characteristics of rotor test-bed and the requirements of bearing test conditions, the mechanical loading device is designed using the elastic potential energy of spring as the source of loading force. The reliability and stability of the structure are verified by finite element analysis.

Keywords: rotor vibration test-bed; rolling bearing; loading device design; finite element analysis

滚动轴承是机械传动部分的重要零部件,其性能直接影响着整机的正常运行。在高速重载以及精密装备中轴承运行状态的监测以及早期故障的识别直接关系到整机的可靠性和稳定性。为预先掌握轴承在特殊工况下的性能以及故障特征,对轴承进行加载,模拟实际工作状态下的受载情况,进行台架试验是一种普遍采用的有效方法。其中,轴承的加载装置不仅直接决定了测试范围还影响着测试的准确性和测试装置的稳定性,因此在转子振动试验台的基础上进行改造以满足轴承测试需求的过程中,被试轴承的加载装置设计显得尤为重要。

1 轴承加载方法

1.1 机械加载方式

机械加载方式主要运用的是偏心轮、凸轮、弹簧、螺栓螺母以及悬挂重物等机械结构[1],主要利用某些特定的机械结构组合,相互配合运动实现加载。其加载方式结构简单、可靠性高,但是加载力不连续,加载的过程有冲击,难以实现加载力的精确控制,并且加载力不能按照要求做线性度较高的连续变化[2]。

1.2 液压与气压加载

液压与气压加载是以液压油或气体作为介质,以电机作为动力源,将一定压力的流体输入执行元件后再由执行元件将压力传递到加载部位的加载方式[3]。其加载方式具有输出平稳,加载力大等特点,主要运用于中大型轴承的加载领域[4],但是液压与气压需要占用的空间较大,且元件较多,不利于安装。

1.3 电动缸加载

电动缸加载是利用伺服电机提供旋转运动,旋转运动由机械传动装置变成直线运动,并通过推杆进行加载的方式[5]。其加载方式具有清洁无污染、低噪音低速稳定性好、響应速度快、安装使用方便等特点,但是多用于自动化控制设备中,在轴承试验领域应用较少。

1.4 加载方式的选择

本设计主要针对的是微小型轴承加载装置的设计,其主要在小型振动试验台的基础上进行改装设计,为满足设计要求,所设计的装置主要考虑结构简单,体积小,能够实现不同加载力的加载且便于安装操作。综合以上几种加载方式,机械加载较之其他方式有结构简单、可靠性高、拆装便捷、经济性较高等优势,所以选择以机械加载方式进行设计。

2 轴承加载装置的结构设计及原理

转子振动试验台根据前期设计将部分转子改装为被试轴承的结构模型如图1所示。为完成被试轴承的性能测试需要对试验台上的轴承提供径向力加载装置。

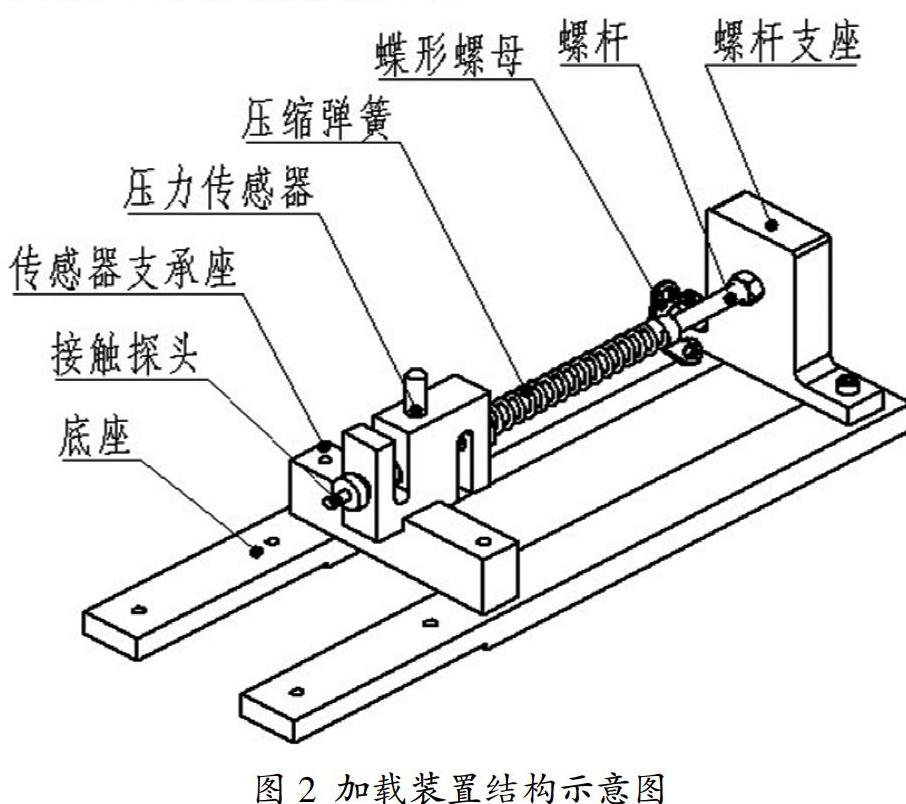

为了考虑整个加载装置在转子试验台上的安装问题,考虑从水平方向在轴承的侧面进行加载,并通过与转子试验台的底座进行连接以保证整个加载装置同试验台连接的稳定性,整体结构设计如图2所示。底座底部设计有一个台阶,目的在于能够准确的与试验台底座进行定位以保证其安装精度。基座上安装有螺杆支座,螺杆穿过螺杆支座上的通孔并在螺杆支座的两面分别使用一颗螺母将螺杆进行固定,可以保证结构的稳定。螺杆上套弹簧作为一个蓄力装置,通过压缩弹簧产生的弹性势能进行加载,弹簧的压缩量由螺杆上安装的蝶形螺母进行控制。同时,为了能够准确反馈施加载荷的大小,在加载装置上还安装有压力传感器,压力传感器一端连接螺杆,一端连接接触探头,最后由接触探头与轴承外圈接触将加载力传递至被试轴承。压力传感器下设计有支承座进行支承以防止结构变形,保证其整体结构的稳定性。

总体结构设计完成后安装于转子振动试验台上的装配效果示意如图3所示。

3 压力传感器的选择

所需压力传感器的测量范围需要结合标准规定的轴承振动测量载荷进行确定,具体见表1所示。结合转子振动试验台转轴尺寸Φ10×380mm可以確定被试轴承的内径为10mm,外径在30~45mm之间。根据表中给出的数据,外径在30mm至50mm之间的圆柱滚子轴承径向测量载荷在150N至180N之间。另外,因为圆柱滚子轴承是线接触,深沟球轴承是点接触,深沟球轴承的测量荷载应低于圆柱滚子轴承,故选用测量载荷高于180N的压力传感器可以同时满足圆柱滚子轴承和深沟球轴承的测试载荷。

通过筛选后将型号为LLBLS-1的压力传感器应用于本设计中,其测量范围为0~100kg,激励电压220V,输出精度0.03%(F.S),输出灵敏度2.002mV/V,重复性误差e≤0.03%(F.S)。传感器结构如图4所示,其两端面有两个对称的螺纹孔,通过这两个螺纹孔,可以很好的与设计的加载机构进行连接。

4结构有限元分析

为满足设计的使用性能要求,针对不同的零件选用了不同的材料,其中底座选择304不锈钢(06Cr18Ni10),螺杆支座、传感器支承座、接触探头选择铝合金6061(LD30)。根据设定值参数确定弹簧加载力在150N~180N范围,为了确保有足够的安全余量,将力的大小设置为400N。考虑到结构自身的质量,添加一个大小为50N方向竖直向下的力。通过分析得出的应力和变形结果如图5所示。从图中结果可以看出,最大的应力集中在接触探头的左端部,大小为18.855MPa,远小于两种材料的屈服极限;总变形的最大变形量为0.0144mm,在允许的变形范围内。因此,可以判断此结构满足可靠性和稳定性的要求。

5 结论

针对被试轴承径向加载问题,通过对多种加载方式的对比,结合转子振动试验台的结构特点和改装需求,选用了机械加载方式进行装置的设计,利用弹簧的弹性势能作为加载力的来源,设计出了部分转子改装滚动轴承后的加载装置,并通过有限元分析验证了结构的可靠性和稳定性,为扩展转子振动试验台的服务范围奠定了基础。

参考文献:

[1]高奋武,朱孔敏,郝大庆,等.轴承摩擦力矩测量的新型轴向加载装置[J].轴承,2010(03):44-45.

[2]李兰杰.小载荷轴承试验机加载系统的设计[D].河南科技大学,2015.

[3]许福玲,陈尧明.液压与气压传动[M].北京: 机械工业出版社,2007.

[4]徐莉萍,李兰杰.小载荷轴承试验台液压加载系统的设计[J].液压与气动,2015(01):82-85.

[5]徐文灿.电动缸与气缸[J].液压气动与密封, 2006(02): 19-24.

[6]GB/T 24610.1-2009/ISO 15242-1:2004.滚动轴承振动测量方法[S].