“注入—压裂—返排”全过程的CO2相态特征

——以鄂尔多斯盆地神木气田致密砂岩气藏SH52井为例

汤 勇 胡世莱 汪 勇 叶 亮 丁 勇 杨光宇 李荷香 苏印成

1.“ 油气藏地质及开发工程”国家重点实验室•西南石油大学 2. 中国石油长庆油田公司油气工艺研究院3. 低渗透油气田勘探开发国家工程实验室 4. 中国石油华北油田公司第二采油厂

0 引言

为了实现CO2的高效利用和地质埋存,除了通过CO2气驱来提高油气采收率[1-2]外,CO2压裂也是另一种重要的方式[3-4]。较之于常规水力压裂,CO2压裂具有无水相、无残渣、易返排、对储层的伤害小、起裂压力低、易形成复杂缝网和裂缝导流能力高等优点[5-7]。但受地层温度、重力、二氧化碳摩擦阻力和压裂裂缝扩张、闭合等因素的影响,在压裂过程中CO2的相态变化十分复杂[8-9],因此难以准确预测压裂全过程中CO2相态变化,致使压裂工艺参数设计难度大,压裂效果控制困难。王瑞和等[10]基于稳态传热模型分析了井筒中CO2的温度压力变化规律;陆友莲等[11]、吕欣润等[12-13]通过迭代计算预测了非稳态条件下井筒中CO2的相变规律,发现压裂初期因地层与CO2间的热交换而引起流体大幅膨胀,使得井底压力大幅波动;吴晓东等[14]、郭建春等[15-16]考虑CO2的温度、压力及热物性参数之间的影响,对井筒中CO2的传热规律及相态特征进行了研究;孙小辉等[17]、王金堂等[18]研究了超临界CO2压裂裂缝温度场的变化规律,在超临界CO2高滤失下,受节流效应的影响,裂缝中的CO2有明显的降温过程,直接影响CO2的相态变化。尽管前人在CO2相态变化的预测上做了一些研究工作,但理论研究结果与实际施工数据的对比分析较少,并且缺少对“注入—压裂—返排”全过程的CO2相态特征研究,难以有效指导矿场的压裂施工设计。

为了确保CO2压裂施工的效果,实现压裂过程中对流体相态变化的准确预测,以鄂尔多斯盆地神木气田致密砂岩气藏SH52井为例,基于商业软件CMG,建立井筒—地层耦合数值模拟模型,通过对该井的压裂施工动态进行拟合获得可靠的数值模拟模型。在此基础上,对CO2“注入—压裂—返排”的全过程进行模拟,研究CO2压裂全过程的流体相态变化特征,进而研究压裂工艺参数对注入期末井底压力、温度和流体高压物性的影响。

1 井筒传热及流体相态理论模型

1.1 井筒传热非稳态理论模型

CO2压裂施工主要包括地面罐储、井口增压、井筒流动、井底压裂、裂缝扩张、降压返排等6个阶段,其中CO2的相态变化主要发生在后5个阶段。CO2的相态会在液态、超临界态和气态之间转化,CO2的密度、黏度等高压物性参数随温度、压力的改变而发生剧烈变化。因此,CO2的高压物性参数需要对应压裂的各个阶段分别进行计算。

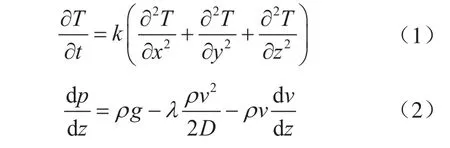

由于CO2的压裂施工时间较短,以Ramey模型[19]为基础的“稳态+非稳态”传热模型[20]应用到压裂过程中井筒流体的非稳态传热模拟时适应性较差,因此,对于CO2压裂的井筒传热一般采用非稳态传热模型进行计算[9,11]。井筒流体的温度、压力方程为:

式中T表示流体温度,K;t表示时间,s;k表示热扩散率,m2/s;x、y分别表示井筒平面距离,m;z表示井筒垂向深度,m;p表示流体压力,Pa;ρ表示流体密度,kg/m3;g表示重力加速度,m/s2;λ表示沿程阻力系数,无量纲;v表示流体流速,m/s;D表示油管内径,m。

1.2 流体相态理论模型

结合Peng-Robinson状态方程[21]、郭绪强的黏度模型[22]以及CO2高压物性参数计算式,采用迭代法求解,确定压裂全过程CO2的温度、压力及高压物性(密度和黏度)等参数,分析CO2压裂全过程流体相态特征的变化规律。

Peng-Robinson状态方程为:

式中R表示气体常数,取值为8.314 Pa·m3/(mol·K);V表示摩尔体积,m3/kmol;b表示体积修正系数;ac表示引力修正系数;α表示引入引力修正系数的温度函数。

密度定义式[23]为:

式中M表示流体摩尔质量,kg/kmol。

Peng-Robinson状态方程可以表示为:

式中Tc表示流体临界温度,K;pc表示流体临界压力,Pa;ω表示偏心因子,无量纲;Tr表示对比温度,无量纲。

根据T-μ-p和p-V-T图形的相似性,郭绪强基于Peng-Robinson状态方程得到黏度模型,即

式中r'表示与黏度相关的变量;μ表示黏度,10-7Pa·s;b'表示与黏度相关的体积修正系数;φ、τ表示与Tr、pr相关的函数;pr表示对比压力,无量纲;a'c表示与黏度相关的引力修正系数;rc表示流体临界黏度常数,10-7K·s;μc表示流体临界黏度,10-7Pa·s;Zc表示流体临界偏差因子,无量纲;Mw表示分子量,无量纲。

2 压裂全过程CO2相态变化特征

2.1 数值模拟模型建立

以神木气田致密砂岩气藏SH52井在盒8下亚段的CO2压裂为例,根据该井的井身结构及管汇参数,采用商业数值模拟软件CMG-STARS的灵活井(FlexWell)模块建立井筒流动模拟模型,模拟CO2在井筒流动过程中温度、压力变化情况;在此基础上,根据储层物性参数、压裂裂缝半长、地层压力与温度等参数建立气藏数值模拟模型,模拟CO2进入地层后的温度、压力变化情况;二者以井底为界并实现CO2井筒流动和地层渗流的耦合。模型在x、y、z方向上划分的网格数均为50个,平面上网格大小均为10 m×10 m;从地面到目的层总计2 177 m,目的层的网格在纵向上局部加密,加密网格步长为1 m。井筒—地层耦合数值模拟模型基础参数如表1所示,模型初始温度场如图1所示。

表1 模型基础参数表

图1 模型初始温度场图

2.2 施工动态参数拟合

应用井筒—地层耦合数值模拟模型,结合SH52井的CO2压裂施工工况(图2),通过调整管汇热容及其热传导率、油管粗糙度、压裂裂缝渗透率等参数,拟合气井在CO2压裂施工过程中的井底压力和温度。通过对相关参数的适当调整,拟合结果显示:在注入CO2的过程中,气井井底温度压力的计算值与监测值吻合程度较高,最大相对误差10.4%,平均相对误差小于5%(图3),满足工程精度的需求,同时也验证了本文所建立的井筒—地层耦合数值模拟模型在用于预测CO2压裂全过程的流体相态变化时具有较高的可信度。

图2 SH52井(盒8下亚段)CO2压裂施工曲线图

图3 SH52井井底压力和温度拟合结果图

2.3 压裂全过程CO2相态变化特征

基于前述数值模拟模型,模拟SH52井从CO2注入到返排的压裂全过程,绘制出SH52井CO2压裂全过程的相态变化特征图(图4)。在整个压裂过程中,CO2相态及性质的变化十分复杂。如图4所示,在井口增压阶段,压力被逐渐增压至压裂设计的井口压力,该阶段压力增加幅度大、温度增加幅度较小,CO2为液态,密度增加幅度较大,介于1 000~1 100 kg/m3。在井筒流动阶段,在水头、摩擦阻力和地层传热的综合影响下,压力和温度逐渐增加,CO2由液态逐渐转变为超临界态,密度逐渐降低,介于900~1 100 kg/m3。在井底压裂阶段,压力先因憋压而增加,后因压裂岩石泄压而降低,快速泄压致使该阶段温度短暂降低,相态仍为超临界态,密度介于900~1 000 kg/m3。在裂缝扩张阶段,CO2破岩后迅速向地层中扩散,压裂初期地层中的压力迅速降低、温度迅速增加,随着CO2持续注入地层,在压裂中期、末期,压力逐渐增加、温度逐渐降低,相态仍为超临界态,密度先迅速降低而后逐渐增加,介于800~1 000 kg/m3。在降压返排阶段,CO2通过自喷方式由井底举升至地面,该阶段与CO2注入时相反,在举升过程中压力逐渐被消耗、热量逐渐由井筒向地层耗散,使压力和温度皆逐渐降低,CO2由超临界态先转变为液态,而后转变为气态,密度急剧降低、体积急剧膨胀,促进了CO2返排。

图4 SH52井CO2压裂全过程的相态变化特征图

3 压裂工艺参数的影响

井底压力、温度和流体高压物性参数直接影响压裂施工效果,通过设置不同的CO2总量和排量,基于前述数值模拟模型,模拟计算不同压裂工艺参数下井底压力、温度,分析压裂工艺参数对CO2相态特征的影响,明确井底CO2的相态变化规律。

3.1 CO2总量

采用相同的CO2排量,模拟CO2总量分别为100 m3、200 m3、300 m3、400 m3和 500 m3时 井 底的压力和温度,计算CO2相应的密度和黏度,绘制注入期末的井底压力和温度曲线(图5),以及井底CO2密度和黏度曲线(图6)。

图5 不同CO2总量下井底压力和温度曲线图

图6 不同CO2总量下井底CO2密度和黏度曲线图

如图5所示,随着CO2总量的增加,注入期末井底压力逐渐增加并且增幅逐渐减小;井底温度则逐渐降低且下降趋势逐渐变缓。当CO2总量大于400 m3后,CO2总量对井底温度的影响程度不再显著;CO2总量对井底压力的影响小于其对井底温度的影响。如图6所示,随着CO2总量的增加,井底CO2密度和黏度逐渐增加,当CO2总量大于400 m3后,CO2总量对井底CO2密度和黏度的影响不再显著。

在相同的CO2排量下,由于地层向井筒内CO2传递的热量是一定的,CO2总量越大,井底温度越低,CO2密度和黏度则越大,从而使得CO2在井筒中流动的重位压力梯度和摩擦阻力压力梯度越大。在垂直管流中,绝大多数情况下重位压力梯度占主导地位,因此CO2总量越大,井底压力亦越大。当CO2总量大于临界值后,随着摩擦阻力的持续增加,CO2的机械能将通过摩擦做功的方式转化为CO2内能,从而减缓因CO2总量增加而引起温度降幅。

3.2 CO2排量

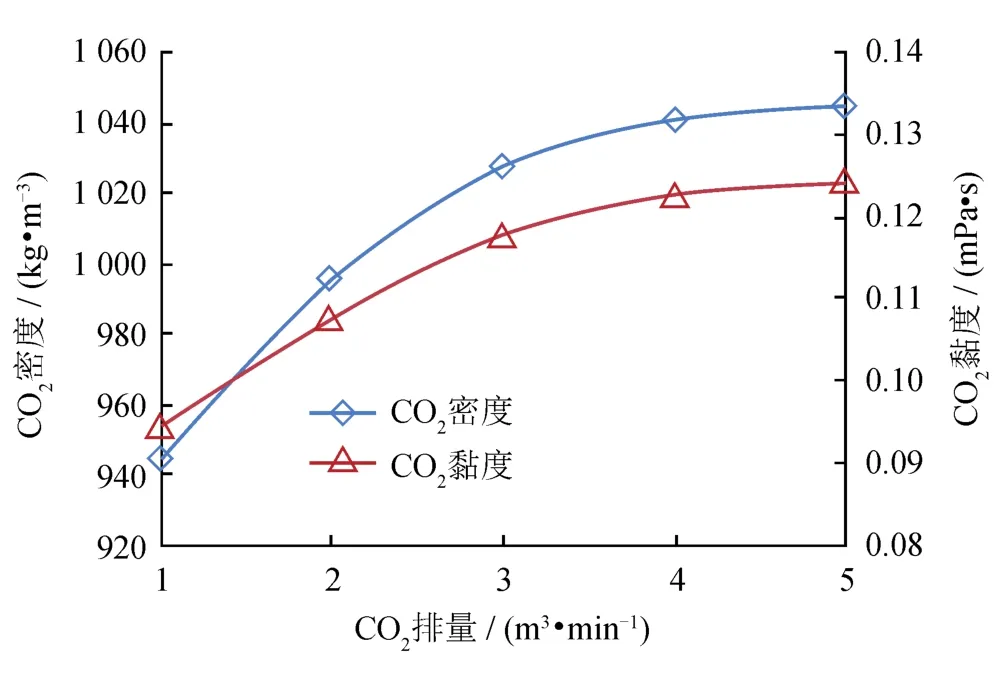

采用相同的CO2总量,模拟CO2排量分别为1 m3/min、2 m3/min、3 m3/min、4 m3/min和 5 m3/min时井底压力和温度,计算相应的CO2密度和黏度,绘制注入期末的井底压力和温度曲线(图7),以及井底CO2密度和黏度曲线(图8)。

图7 不同CO2排量下井底压力和温度曲线图

图8 不同CO2排量下井底CO2密度和黏度曲线图

如图7所示,随着CO2排量的增加,注入期末的井底压力逐渐增加、井底温度逐渐降低,CO2排量对井底压力和温度影响都较大;当CO2排量大于4 m3/min后,井底压力的增幅和井底温度的降幅不再显著,CO2排量对井底压力和温度的影响程度减小。如图8所示,随着CO2排量的增加,井底CO2密度和黏度逐渐增加,当CO2排量大于4 m3/min后,井底CO2密度和黏度的增幅不再显著。

在井口压力和温度相同的条件下,地层向井筒内CO2传热的速率是相同的,CO2排量越大,单位时间需要加热的CO2质量越大,CO2温度增幅越小,井底温度越低,CO2密度和黏度则越大,CO2在井筒中流动的重位压力梯度和摩擦阻力压力梯度越大。已有研究表明,井筒中CO2流动的摩擦阻力压力梯度随CO2排量增加呈指数增长[14],摩擦阻力压力梯度随排量的增幅大于重位压力梯度随排量的增幅。因此,随着CO2排量增加,CO2的机械能通过摩擦做功的方式转化为CO2内能会逐渐提高,进而减缓因CO2排量增加而导致的温度降低幅度;同时,随着CO2排量增加,摩擦阻力压力梯度的增幅将逐渐接近甚至超过重位压力梯度的增幅,使得井底压力虽随CO2排量增加而增加,但增幅会逐渐降低;当CO2排量超过某值后,甚至出现摩擦阻力压力梯度占主导的现象,使得井底压力随CO2排量增加而降低。

4 结论

1)针对CO2压裂所建立的井筒—地层耦合数值模拟模型拟合精度较高,最大相对误差10.4%,平均相对误差小于5%,模型质量可靠。

2)CO2从注入到返排的压裂全过程,经历了“液态—超临界态—液态—气态”的相变过程,在注入、造缝和裂缝扩张的过程中,CO2由液态转变为超临界态,且密度变化显著,介于800~1 100 kg/m3,有利于CO2压裂增产效果的提升。

3)CO2注入期末,随CO2总量的增加,井底压力逐渐增加,井底温度逐渐降低,而井底CO2密度和黏度都随CO2总量的增加而增加;CO2排量对井底压力、温度和CO2密度、黏度的影响规律与CO2总量对其的影响规律总体相似,只是CO2排量对井底压力的影响程度更大;当CO2总量大于400 m3或排量大于4 m3/min后,其对井底压力、温度和CO2密度、黏度的影响不再显著。