电凝聚技术在稀土冶炼废水处理中的应用

马宗云,卢阶主,庄 辉

(广西国盛稀土新材料有限公司,广西崇左 532200)

稀土在冶炼萃取分离过程中产生的废水含有重金属离子,如果不进行处理就直接排放,会造成环境严重污染。因此,必须采取有效处理工艺去除稀土废水中的污染物。迄今为止,稀土废水去除重金属的处理方法主要有石灰中和法、硫化物法、蒸发浓缩法、离子交换法等。而在以上废水处理工艺中,钙等试剂的加入会使处理后产生的渣量增大,水质浑浊,管道和设备结垢等。

电凝聚技术作为一种新技术,在废水处理过程中具有凝聚、吸附、氧化、还原及气浮等作用,可以有效地去除废水中的重金属、悬浮物、有机物等,在其他领域的废水处理中早已有应用。与离子交换法、化学药剂法相比,电凝聚设备具有自动化程度高、体积小、占地少、污泥量少、无二次污染、后期维护简单等优点。本文通过试验,应用电凝聚技术处理含重金属稀土冶炼废水,并使出水达到《稀土工业污染物排放标准》。

1 电凝聚处理废水的作用原理

电凝聚是在外加低电压、高电流的直流电源作用下,在阳极板表面产生细微的胶体絮凝剂(如Al3+、Fe3+)。这些絮凝剂与废水中的有机物、重金属氢氧化物及悬浮物产生絮凝作用,形成絮团胶体[1];同时,通过阴阳极板上产生的H2和O2微小气泡形成气浮作用去除絮团胶体,从而有效降低废水中的COD、重金属、悬浮物等。电凝聚工作原理主要包括:电解凝聚、氧化还原及电解气浮。

1.1 电解凝聚作用

电解凝聚利用电化学反应在阳极产生的絮凝作用,以及金属离子进入溶液后经过水解聚合作用,可产生多核羟基络合物及氢氧化物实现对废水中的重金属离子的去除。絮凝作用产生的絮凝剂对水中悬浮物及胶体进行絮凝处理;经过水解聚合产生的多核羟基络合物具有链式结构,起到了网捕和架桥作用,其产生的络合离子及氢氧化物有很高的吸附活性,高于一般药剂水解得到的氢氧化物的吸附性能[2]。以Fe3+为例:

1.2 氧化还原作用

阴阳极板在外加低电压、高电流的直流电源作用下,在电解废水过程中产生大量强氧化性的O2-、Cl-、HO-等离子。这些离子能氧化分解废水中的有机物[3],还能氧化废水中的重金属离子,使其改变结构和价态、化学性质等,有利于其它工艺有效去除。

1.3 电解气浮作用

电解气浮作用是由于废水和其它污染物发生的电解氧化,在阴极和阳极不断产生细微的H2和O2气体。这些气泡的粒径和密度都很小,且具有强大的俘获絮凝胶体的能力和良好的黏附性[4],能使废水中的絮凝胶体和悬浮物等上浮至水面,成为浮渣被去除。

综上所述,电凝聚是在多种过程的共同作用下,使废水中的污染物得到有效地去除。

2 试验电凝聚设备

稀土冶炼废水中除含有重金属外,还含有悬浮物及有机物等成分。本次试验所采稀土冶炼废水经过预处理后的水质见表1。

表1 稀土冶炼废水水质 mg/L

电凝聚设备主要由阴阳电极和多效除垢装置构成。阴极由圆盘状的钢材料制成,直径约1 300 mm,阳极也是由圆盘状的铝材料制成。在两个电极之间保持100mm的间隙。在电控柜提供的电压7 V和电流500~800 A的直流电源工作条件下,经过电极的废水从间隙流出,进入体积为20m3的玻璃钢综合气浮罐中,使水和渣分离。在此经过凝聚、吸附、氧化、还原及气浮等作用,使废水的污染物有效地去除。

电凝聚设备的处理能力为10m3/h,处理工艺见图1。预处理后的稀土废水经过综合反应罐进行pH调节,再通过多级电凝聚主机,最后经过综合气浮罐进行气浮除渣,处理后的出水进MVR蒸发器后续处理,蒸发出的水回用。

图1 废水处理工艺示意

3 处理后废水分析检测方法

稀土冶炼废水处理后的检测分析方法按照最新版《稀土工业污染物排放标准》(GB 26451-2011)中规定检测方法执行。经过电凝聚处理后的废水检测分析项目主要有:悬浮物、COD、总 Zn、总 Cd、总 Cr、总Pb等。

4 结果与讨论

4.1 电凝聚处理稀土废水后的效果

电凝聚设备经过3个月的连续运行,每隔12 h对处理后的废水进行采样检测分析,废水中的污染物去除效率及出水水质效果见表2。

表2 污染物去除效率及出水水质效果

处理后的水质分析检测结果表明,出水水质能达到《稀土工业污染物排放标准》(GB 26451-2011)中的要求,废水中重金属总 Zn、总 Cd、总 Cr、总Pb去除率平均都达到92%以上;在重金属得到有效去除的同时,COD的去除率为90%以上,悬浮物SS去除率能达到82.8%。在电凝聚设备运行过程中,出水悬浮物SS含量与废水在综合气浮罐停留时间长短有关:停留时间越长,悬浮物和絮凝胶体就被刮泥板完全清除,出水就越清澈。

4.2 pH值对污染物去除效果的影响

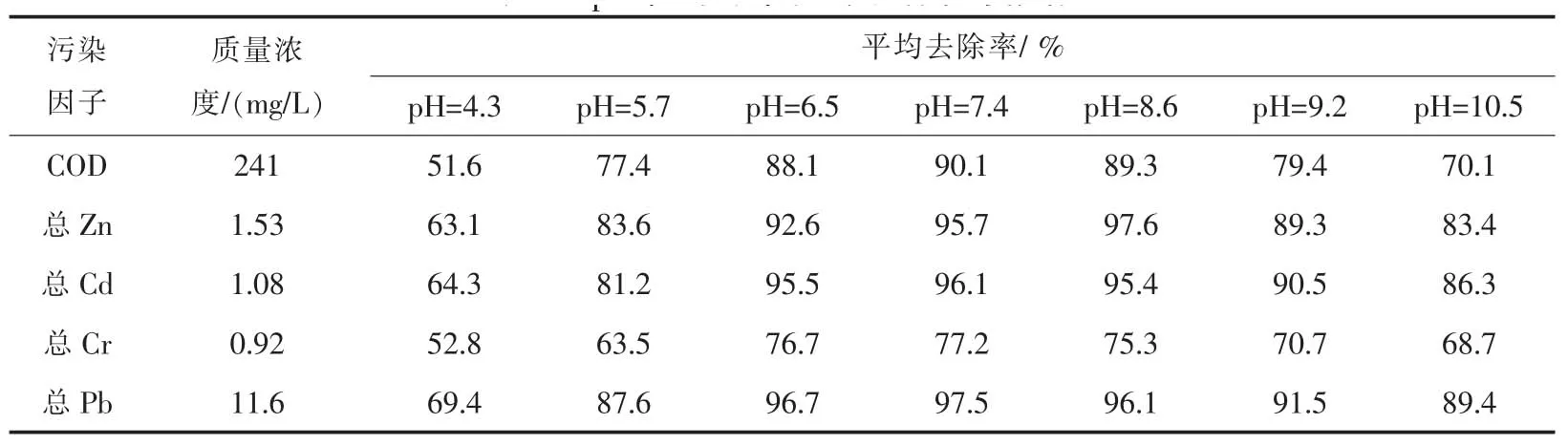

pH值是影响电凝聚技术去除废水中污染物的重要因素。p H值对污染物去除效率的影响见表3。

从表3的运行结果可以看出,pH值增大,去除率逐渐提高,且在pH值为6.5~9时,去除率达到最大;之后,pH值继续升高,去除率反而减少。这是因为Al(OH)3是典型的两性氢氧化物,当pH值在9以上时,Al(OH)3会再溶解成 Al(OH)4-,反应式[5]为:

表3 pH值对污染物去除效率的影响

在稀土废水处理过程中,起到絮凝作用的主要是Al(OH)3。当废水的pH变碱时,化学反应式会向右移动时,Al(OH)3的网捕作用减弱。因此,残留在废水中的污染物会增加,污染物的去除率相应减小。为了保证污染物的去除效果,用NaOH溶液调节pH值为6.5~9,这时pH值是电极反应的最佳范围。

4.3 进水流量对污染物去除效果的影响

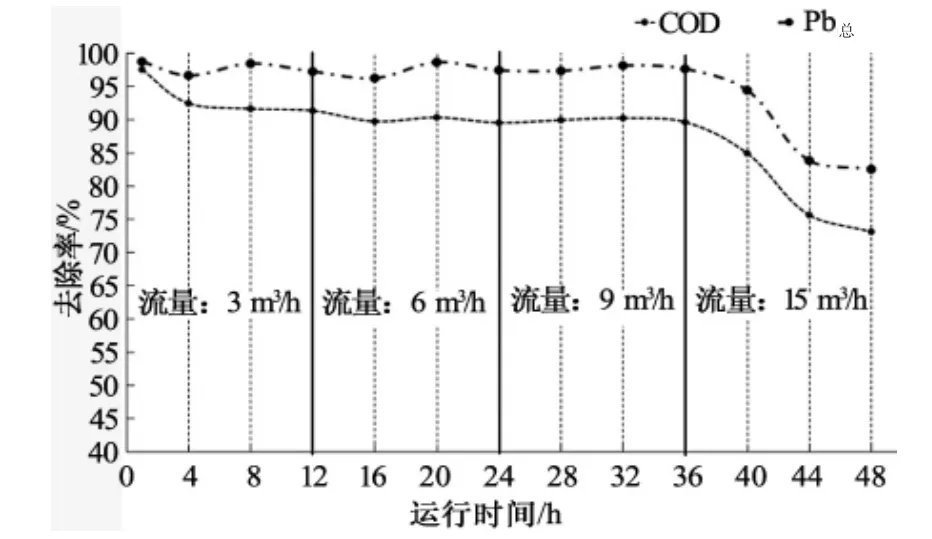

为了研究电凝聚设备进水流量对污染物去除效果的影响,在进水pH值为8、电凝聚设备运行电压为5 V、电流为700 A的工作环境下,连续运行48 h,改变电凝聚设备进水的流量,观察电凝聚设备出水污染物去除率随进水流量变化的影响,结果见图2。

图2 去除率随流量的变化曲线

由图2可知,在开始的12 h内,进水的流量维持在3 m3/h,之后将流量提高到6 m3/h,继续运行12 h,然后又将流量提高到9m3/h,运行12 h,最后超过设备额定处理量10 m3/h时,流量提高到15 m3/h,运行12 h。结果显示,在电凝聚设备在处理废水流量在0~10m3/h时,废水的COD的去除率几乎没有受到影响,重金属总Pb离子的变化趋势与 COD基本一致,出水水质亦无明显变化;而当电凝聚设备处理流量超过额定处理量时,去除率明显有下降趋势,主要原因是电凝聚设备阳极板反应处理比表面积已达最大处理负荷。由此,在电凝聚设备额定处理流量内,对污染物的去除效果未随流量变化造成影响。

4.4 电流对污染物去除效果的影响

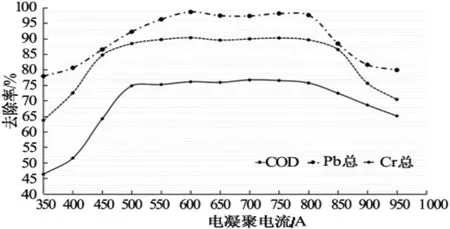

电凝聚设备在电压5 V工作环境下,电流值在350~950 A范围内控制,由图3所示。

图3 去除率随电流的变化曲线

由图3可知,电流是影响电凝聚去除污染物的关键因素:电流增加,极板表面上电解产生的Al3+或Fe3+增加,则相应产生的多核羟基络合物、氢氧化物增多,絮凝效果较好,COD及重金属离子去除率增大;但过高的电流会造成胶体表面电荷发生逆转,形成胶体的排斥,造成胶粒重新稳定。因此,电流的大小直接影响废水的处理效果,在设备运行过程中,电流最佳控制在500~800 A范围。

5 电凝聚存在的问题及解决方法

5.1 极板钝化

电凝聚设备运行的过程中,在金属阳极板表面会形成一层致密的、不溶性、导电性较差的氧化膜,它能够削弱或完全停止阳极金属的溶解。当电流强度较高时,电极钝化更为严重。为此,可通过对电极极性进行改变,如往废水中加入 NaCl等盐类,适当调节废水电导率,可有效清除电极的钝化现象[6];同时,增加除垢转动刮刀消除极板表面上沉积物的方法也可有效缓解电极的钝化。

5.2 无气浮效果及出水浑浊

电凝聚设备经过一段时间运行后,可能会出现无气浮效果及出水浑浊的情况。经分析,认为是由于金属阳极板消耗到一定程度后,电解产生的Al(OH)3或Fe(OH)3较少,形成的高聚物较少,从而导致自浮效果不理想。因此,电凝聚设备在运行过程中,应定期检查极板消耗情况,适时更换金属阳极板;另一方面,可以适当添加PAM或PAC药剂,辅助Al(OH)3或Fe(OH)3生成高聚物,提高电凝聚的气浮效果。

6 结论

1)无论是一种重金属离子,还是多种混合的重金属离子,都能在电凝聚设备的最佳pH和最佳电流的工作范围内被有效地去除,去除率均达92%以上;且稀土冶炼废水经过电凝聚设备处理后,废水中的COD降到20~50mg/L,COD的去除率达到90%以上。

2)采用此电凝聚设备处理稀土冶炼废水,装置结构紧凑,占地面积小,操作简单,自动化程度高,去除废水中的重金属和COD效果较好,且运行成本低。对废水的pH值调节、极板间隙的调整、清除极板钝化、工作电流及出水指标的控制均可通过电凝聚设备自控系统来完成,使处理后稀土冶炼废水的重金属离子和COD达到 《稀土工业污染物排放标准》,为稀土冶炼废水处理后达标排放提供了有效的技术手段,具有十分广阔的市场前景。