处理硫化物滤饼工艺设计和实践

李文君

(中金岭南丹霞冶炼厂,广东仁化 512300)

硫化物滤饼是丹霞冶炼厂100 kt锌氧压浸出工艺在生产硫磺过程中的中间产物。其硫含量高达58%左右,绝大部硫是以单质硫的形态存在,同时矿中的银、汞也会在此产物中富集,硫化物滤饼产出量为20 kt/a。由于该物料具有较高的经济价值,如果不及时处理的话,会导致大量的资金闲置,且库存积压还会带来环保风险。

丹霞冶炼厂现有流程较为单一,未有专门的渣处理设施。通过对比锌精矿和硫化物滤饼的主要成分,及采用沸腾焙烧炉的反应机理,工厂决定采用现有27 m2沸腾焙烧炉对硫化物滤饼进行处理,综合回收锌、硫、银、汞,解决该物料的出路。

1 工艺原理

沸腾焙烧炉处理的凡口锌精矿(成分见表1),其在炉内最主要的反应是:ZnS+3/2O2=ZnO+SO2;放热量为443.5 kJ/mol。硫化物滤饼(详细成分见表2)的来源是锌精矿氧压浸出后在硫磺回收过程中的中间产物,其除去单质硫,有部分成分与锌精矿相似,属于锌精矿未参与浸出反应的残渣,采用焙烧炉处理硫化物滤饼的炉内主要反应是:S+O2=SO2;放热量为297.2 kJ/mol。硫化锌与氧气的反应变为次要反应。

表1 锌精矿主要成分%

表2 硫化物滤饼主要成分%

通过对比硫化物滤饼和锌精矿,两者在炉内的主要反应不同,在处理等量的硫的情况下,锌精矿的需氧量高于硫化物滤饼,反应放出的热量也高;但如果消耗同样多的氧气,所产生的热量则较为接近。两者都产出制酸用的二氧化硫烟气和锌焙砂。因此,采用沸腾焙烧直接处理硫化物滤饼,从原理上确实可行,且不需要对风烟系统进行大的改变,炉内换热情况可视负荷情况进行调节。

2 工艺流程设计

由于硫化物滤饼中硫主要以单质硫的形式存在,常温状态下是结硬的块状物,加入焙烧炉内处理前需要进行破碎。为了防止单质硫的自燃,采用湿式破碎,将大块的硫化物滤饼破碎成粒状,通过皮带输送至中间料仓存储,再通过皮带输送至入炉料仓。

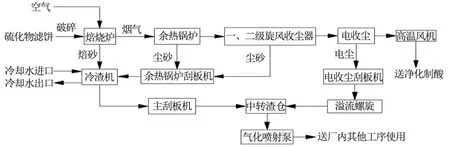

破碎后的滤饼进入沸腾焙烧后,工艺流程与处理锌精矿的工艺流程并无太大的区别,达到入炉要求的硫化物滤饼颗粒经加料皮带由下料管加入焙烧炉内,与空气中的氧气发生反应。产生的锌焙砂和尘砂经过收集后送入浸出系统进行处理,产生的SO2烟气经过余热锅炉、旋风收尘器、电收尘器等设备除尘后送入制酸系统。其中硫化物滤饼所含的银和汞由于其特性的不同,经过焙烧后,银进入锌焙砂中,在浸出渣中富集;汞随烟气进入制酸系统,在烟气净化系统被收集。工艺流程如图1所示。

图1 硫化物滤饼处理工艺流程

3 技术特点

1)开创性地使用沸腾焙烧炉处理硫化物滤饼。沸腾焙烧炉本身是被用作处理硫化矿物料的装置,并不用于处理含有大量单质硫的物料;而对于硫磺制酸,采用的是焚硫炉,将经过液化的硫喷入炉内反应,并未有矿渣产出。硫化物滤饼破碎后含硫高达58%,介于锌精矿和硫磺之间,兼具锌精矿和硫磺的性质。对于此种物料,国外锌氧压浸出冶炼厂是将此种物料配入铅系统中进行处理,国内类似物料无处理经验,因此国内外并未有经验可以借鉴。此次采用沸腾焙烧炉直接处理经过破碎后含硫高达58%的硫化物滤饼属国内首创。

2)充分利用现有条件,投资小,见效快。充分利用原有的沸腾焙烧系统,并未做大的改动,只增设一套破碎及上料系统就实现了用沸腾焙烧炉处理硫化物滤饼,解决了硫化物滤饼的出路问题。

3)将锌氧压浸出系统的工艺优势转化成了经济效益。锌精矿进氧压浸出系统后,矿中的银和汞都富集到了硫化物滤饼中,如果硫化物滤饼得不到处理,矿中银和汞的价值以及同时含有的锌和硫的价值都将得不到实现。通过使用沸腾焙烧炉处理硫化物滤饼,锌、银、硫、汞可以得到综合回收。

4 生产情况

该厂开始处理硫化物滤饼后,整个流程快速打通,硫化物滤饼的日处理量可达到70 t/d;但硫化物滤饼与锌精矿的性质有着较大的区别,运行状况大为不同,遇到的问题也较多,频繁地停机,作业率不足。27㎡的焙烧炉不能平衡年产20 kt的硫化物滤饼。运行一段时间后,主要情况有以下几点:1)运行底压低。主要是处理硫化物滤饼时,焙砂的产出率远低于锌精矿,炉内料层难以在高位维持平衡,不断降低,到6~7 kPa才能维持住。2)下料管易堵塞。主要是由于湿式破碎后的滤饼带水过大,易附着在料管内壁,同时遇高温熔化,引起更多的滤饼粘结,冷热交替,越粘越多,从而堵塞下料管。3)下料口区域易堆积。主要是由于粒状的硫化物滤饼进入炉内后,不能及时反应完,颗粒状的滤饼会沉底,在炉床底部遇冷会再次粘结,造成炉床板结,炉况恶化。由此不断地堆积,直至停炉清理。4)烟道易堵塞。由于滤饼中硫主要以单质硫的形式存在,滤饼进入炉内后,会出现硫的升华现象,反应不完全的硫会进入后部烟道,遇冷后粘结并堵塞烟道。5)炉料同质化。运行一段时间后,炉内焙砂会出现粒径外观相似统一的情况,同质化导致炉内沸腾弱化,影响硫化物滤饼在炉内的反应速度,导致升华硫情况更加严重。6)炉压不稳。处理硫化物滤饼后,炉底压变化比较大,出现炉料粘结的情况,时间长久会导致炉床板结,需停炉清理。

以上的情况导致焙烧炉处理硫化物滤饼后,每个月要清炉1次,每个星期要冷炉清理1次烟道,作业率极低,效率低下,且频繁地开停炉加速了后部余热锅炉和电收尘器的腐蚀,导致系统设备故障率更高,反过来会影响炉子的运行。为了解决这些技术难题,针对性地采取了以下几点措施:1)减少入炉硫化物滤饼含水。硫化物滤饼本身具有疏水性,为了减少水分,在破碎进仓后,增设疏水孔,滤干后,再送到入炉料仓。2)减小入炉硫化物滤饼粒径。在原有破碎的基础上,增设一级对辊破碎,将入炉滤饼粒度降至10mm以下。3)提高料层厚度。通过对排渣口进行改造,提高排渣口的高度,减少砂的排出,使之与处理硫化物滤饼相适应,保障足够的料层厚度,将原来1m高度调整至1.3m。4)增设振打装置。针对烟道易粘结堵塞的点位,着重加强振打,通过在线振打,及时将粘结块清理掉。5)及时调整炉料,避免同质化。通过加强排砂、补砂、烧锌精矿等方式进行调节,确保炉料粒度分布合理,能充分沸腾。6)定风提速,提高炉况稳定性。通过采用罗茨风机提供稳定的风量,同时将原有风帽眼的6 mm孔径改为5mm孔径,将风速提高1.44倍,确保炉内沸腾的充分性,增加炉况的稳定性。

通过以上的改进措施,沸腾焙烧炉处理硫化物滤饼的状况大为改进,作业率显著提高,不需专门停炉理,清炉的周期延长至6个月,可实现烟道的在线清理,年处理量超出20 kt,解决了全部硫化物滤饼的出路。

5 小结

丹霞冶炼厂采用焙烧炉处理硫化物滤饼,尽管投入运行后,遇到了众多工艺难题,但通过逐步摸索研究逐一攻克,现运行平稳有序,在创造经济效益的同时,也解决了固废渣的出路问题。