金属夹心CFRP复合材料超声检测方法

高晓进

金属夹心CFRP复合材料超声检测方法

高晓进

(航天特种材料及工艺技术研究所,北京 100074)

新型机翼、弹翼等结构已采用金属夹心碳纤维增强(Carbon Fiber Reinfored Polymer, CFPR)复合材料结构。针对该类复合材料结构的材料组成和结构特点,分析和对比常用的超声穿透法和超声反射法能否对金属夹心CFPR复合材料内部质量进行检测,提出了先采用超声C扫穿透法确定缺陷的平面位置,然后采用高分辨率超声A扫反射法确定复合材料中分层缺陷及采用超声相位法确定复合材料与金属间的脱粘缺陷的方法。采用提出的方法检测带有预置缺陷的试样和实际产品。检测结果表明,提出的方法可准确检测试样中大小为5 mm×5 mm的预置人工分层和脱粘,且能准确检测实际产品中的缺陷。

复合材料;金属夹心;相位法;超声检测

0 引言

碳纤维增强树脂基复合材料碳纤维增强(Carbon Fiber Reinfored Polymer, CFPR)是由碳纤维增强体、树脂基体复合而成的材料,具有强度高、密度低、抗疲劳性能好、一次成型等特点,已广泛应用于国防工业及民用航空领域[1-6]。

由CFRP制备的新型机翼、弹翼等结构,在受力较大的接头部分通常采用金属夹心CFRP结构,即内部为金属,外部为CFRP,共固化成型。该类结构在复合材料内部易产生分层缺陷,在复合材料与金属粘接面易产生脱粘缺陷。接头部位的缺陷会影响机翼、弹翼的强度,严重时会导致复合材料断裂,或金属与复合材料分离,严重影响飞行安全。

超声检测是复合材料最成熟和最有效的无损检测技术[7],本文研究并确定金属夹心CFRP复合材料的超声检测方法,对提高飞行器的机翼、弹翼的内部质量起到重要的作用。

1 超声检测方法的分析和确定

1.1 结构中的缺陷

图1为金属夹心CFRP复合材料典型结构,结构中复合材料的厚度范围为2~10 mm,夹心金属与上下复合材料之间分别形成两个界面,即Ⅰ界面和Ⅱ界面,界面位置易产生脱粘缺陷,复合材料中纤维铺层之间易产生分层缺陷。

1.2 超声检测方法的分析

复合材料常用的超声检测方法有脉冲穿透法和反射法[8]。本文所述的金属夹心CFRP复合材料中的金属夹心必须经过无损检测工序,禁止使用含有超标缺陷的金属,因此,金属夹心对复合材料结构的超声检测没有影响,金属的无损检测技术很成熟,本文不做研究。

图1 金属夹心CFRP复合材料结构

采用超声穿透法检测时,耦合方式为采用喷水水柱进行耦合,发射探头发射的超声波传播经过金属夹心复合材料后被接收探头接收。如果复合材料层中出现分层缺陷或复合材料/金属界面(Ⅰ界面、Ⅱ界面)出现脱粘缺陷,这些缺陷会对超声波造成严重的衰减,使得超声波的幅值消失或降低。检测时根据超声波的幅值来判断材料内部的缺陷情况,该方法可确定缺陷的平面位置,但无法确定缺陷的深度。

结构中的复合材料的厚度较薄(2~10 mm),且与金属之间有粘接界面,普通的超声反射法难以检测复合材料中的分层缺陷和界面脱粘缺陷。图2是中心频率为5 MHz的常用的超声平探头,从结构的一侧检测得到的反射信号A扫图,由图2可知,检测分辨率不足以分辨出结构的表面和粘接面。

图2 超声平探头检测信号

为增加检测分辨率,采用中心频率为5 MHz、高阻尼、配有延迟块的超声探头[9],对金属夹心复合材料(金属夹心为钢)从Ⅰ界面一侧进行检测,界面由CFRP复合材料和钢组成,CFRP复合材料和钢的声阻抗(材料密度×声速)的值见表1。

表1 各材料的参数

根据反射率公式可计算出CFRP/钢界面(未脱粘)的超声信号反射率=86%。采用超声反射法检测CFRP/钢界面的脱粘时,脱粘处的超声信号反射率≈100%。脱粘处和未脱粘处的超声反射信号的幅值比为100/86=1.16,即脱粘处和未脱粘处的反射波高相差较小。

高分辨超声探头的检测信号如图3所示。

(a) 正常区域 (b) 脱粘区域

根据图3可知,高分辨超声探头能够分辨出入射界面波和粘接波信号,即纵向分辨率能够达到检测要求。正常区域的粘接波幅值为满幅的68%,脱粘区域的粘接波(脱粘波)幅值为72%,从正常区域到脱粘区域,粘接波幅值从68%增加到72%,二者的倍数为72%/68%=1.06,比理论值1.16小。因为理论上需要满足脱粘区域与正常区域的粘接波幅值比值大于2的条件时[10]才能确定有无缺陷,所以难以判断是否脱粘。

由上述可知,超声穿透法和反射法都无法检测结构中的缺陷。根据结构特点,本文先采用超声C扫穿透法确定缺陷的平面位置,然后采用高分辨超声A扫反射法确定复合材料中分层缺陷及采用超声相位法确定复合材料与金属间的脱粘缺陷。

超声C扫穿透法和高分辨超声A扫反射法较成熟,不做讨论。本文讨论超声相位法检测原理。

式中,为信号的频谱,为信号的频谱,为CFRP复合材料对超声信号的传递频率响应,为粘接界面对超声信号的传递频率响应。

由超声波传播的理论可知[12],超声信号在界面的反射率为

2 检测

2.1 试样设计

根据验收技术条件要求,该结构需检出缺陷的最小尺寸为5 mm×5 mm,所以采用尺寸为5 mm×5 mm的两层聚四氟乙烯薄膜预置在蒙皮与CFRP粘接的Ⅰ界面和Ⅱ界面模拟脱粘缺陷,置于CFRP内部模拟分层缺陷,如图5所示。

图5 设置人为缺陷的复合材料试样示意图

2.2 检测结果

2.2.1 超声C扫穿透法

(1) 检测参数

检测设备:喷水耦合超声穿透C扫系统;发射探头和接收探头中心频率为2.25 MHz、直径为10mm平探头;扫查步进为1 mm;耦合方式为喷水耦合;阈值定义为穿透波幅值为20%;灵敏度定义为调整超声仪的dB值使正常区域处穿透波幅值为80%;扫查速度≤100 mm·s-1。检测示意图如图6所示。

图6 超声C扫穿透法检测示意图

(2) 检测结果

按照确定的检测参数对试样进行超声C扫穿透法检测,检测结果如图7所示。依次对缺陷面积进行测量,测量结果填入表2,经计算,预置人工缺陷面积值与实际值误差均小于4%,表明超声C扫穿透法检测结果能准确显示缺陷。之后在实际结构上对缺陷的位置进行标记并分别编号。

图7 试样超声C扫图

表2 试样超声C扫图中缺陷的面积值

2.2.2 高分辨率超声A扫反射法和超声相位法

(1) 检测参数

检测设备:超声探伤仪;探头:中心频率为5 MHz、晶片直径为6mm延迟块高阻尼(高分辨)超声探头;扫查步进为1 mm;耦合方式为接触水耦合;灵敏度定义为调整超声仪的dB值使正常处的粘接波幅值为70%;高分辨超声A扫反射法检测分层的边界阈值定义为分层波幅值等于40%;超声相位法检测脱粘判据为:粘接波相位先负后正时为脱粘;扫查速度≤50 mm·s-1。检测示意图如图8所示。

图8 高分辨超声A扫反射法及超声相位法检测示意图

(2) 检测结果

①分层缺陷:

采用高分辨率超声A扫反射法,按照确定的检测参数检测试样,对2号(分层)缺陷从界面Ⅰ一侧进行检测,从界面Ⅱ一侧对标记好的3号(分层)缺陷进行检测。得到分层处和分层边界处的反射信号,如图9所示(2号和3号缺陷的反射信号相同)。

从界面Ⅰ一侧检测的结果如图10(a)所示,从界面Ⅱ一侧检测的结果如图10(b)所示。

(a) 正常处 (b) 分层处 (c) 分层边界处

由图10中的检测结果可知,采用高分辨率超声A扫反射法检测出的分层缺陷的边界与实际情况一致,即该方法能有效检测金属夹心CFRP复合材料中的分层缺陷。

(a) 从Ⅰ界面侧检测

(b) 从Ⅱ界面侧检测

图10 试样的高分辨率超声A扫反射法检测结果

Fig.10 Results of the high resolution ultrasonic A-scan reflection method for sample detection

②脱粘缺陷:

按照检测参数对试样进行超声相位法检测,从界面Ⅰ一侧对1号(脱粘)缺陷进行检测,从界面Ⅱ一侧对标记好的4号(脱粘)缺陷进行检测。得到脱粘处的反射信号,如图11所示(1号和4号缺陷的反射信号相同)。

由图11可知,正常处的粘接面反射波的相位为先正后负,脱粘处的粘接面反射波的相位为先负后正,二者的相位相反,即粘接面反射波相位先负后正时为脱粘缺陷,粘接面反射波相位先正后负时为粘接良好。

从界面Ⅰ一侧检测的结果如图12(a)所示,从界面Ⅱ一侧检测的结果如图12(b)所示。

(a) 正常处 (b)脱粘处

(a) 从Ⅰ界面侧检测

(b) 从Ⅱ界面侧检测

图12 超声相位法检测试样的结果

Fig.12 Results of the ultrasonic phase method for sample detection

由图12可知,利用超声相位法检测出的脱粘缺陷的边界与实际的情况一致,即该方法能有效检测金属夹心CFRP复合材料中的脱粘缺陷。

2.2.3 实际产品检测

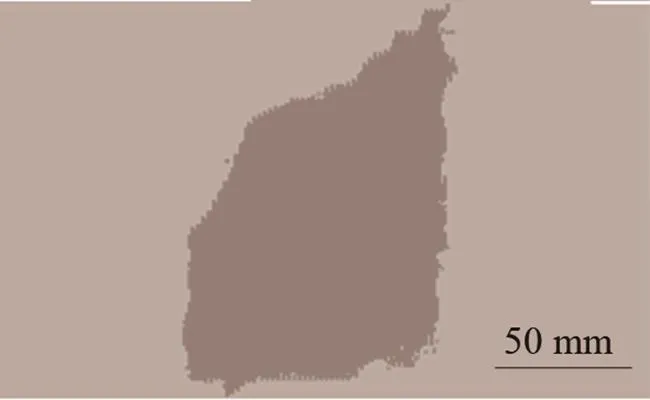

按照2.2.1节中确定的超声C扫穿透法和参数检测某实际产品,得到超声C扫图(见图13),图13的深色区域为缺陷。按照2.2.2节中确定的高分辨超声A扫反射法、超声相位法和参数检测缺陷区域,发现界面Ⅰ一侧的复合材料中出现分层信号,对缺陷处进行物理解剖并做金相分析,金相图如图14所示,可知实际分层与检测结果相同。

图13 复合材料产品超声C扫图

图14 复合材料产品内缺陷处金相图

按照2.2.1节中确定的超声C扫穿透法和参数检测另一件实际产品,得到超声C扫图(见图15),图15的深色区域为缺陷。按照2.2.2节中确定的高分辨超声A扫反射法、相位法和参数检测缺陷区域,发现Ⅱ界面出现脱粘信号,对缺陷处进行解剖,得到的解剖图如图16所示,表明实际脱粘与检测结果相同。

图15 复合材料产品超声C扫图

图16 实际产品Ⅱ界面解剖图

3 结论

(1) 采用超声穿透法、反射法都无法检测金属夹心复合材料,本文提出了先采用超声C扫穿透法确定缺陷的平面位置,然后采用高分辨率超声A扫反射法确定复合材料中分层缺陷及采用超声相位法确定复合材料与金属间的脱粘缺陷的方法。

(2) 检测结果表明,采用提出的方法可准确检测试样中大小为5 mm×5 mm的预置人工分层和脱粘,且能准确检测实际产品中的缺陷。

[1] 张锐, 陈以方, 付德永. 复合材料手动扫描超声特征成像检测[J]. 材料工程, 2003(4): 34-35.

ZHANG Rui, CHENG Yifang, FU Deyong. Manual scan ultrasonic feature imaging testing of composite material[J]. Journal of Materials Engineering, 2003(4): 34-35.

[2] 葛邦, 杨涛, 高殿斌, 等. 复合材料无损检测技术研究进展[J]. 玻璃钢/复合材料, 2009(6): 67-71.

GE Bang, YANG Tao, GAO Dianbin, et al. Advances of nondestructive testing of composite materials[J]. Fiber Reinforced Plastics/Composites, 2009(6): 67-71.

[3] 王耀先. 复合材料结构设计[M]. 北京: 化工工业出版社, 2011.

WANG Yaoxian. Structure design of composites[M]. Beijing: Chemical Industry Press, 2011.

[4] 彭金涛, 任天斌. 碳纤维增强树脂基复合材料的最新应用现状[J]. 中国胶粘剂, 2014, 23(8): 48-52.

PENG Jintao, REN Tianbin. The latest application status of carbon fiber reinforced resin matrix composites[J]. China Adhesives, 2014, 23(8): 48-52.

[5] 李威, 郭权锋. 碳纤维复合材料在航天领域的应用[J]. 中国光学, 2011, 4(3): 201-212.

LI Wei, GUO Quanfeng. Application of carbon fiber composites to cosmonautic fields[J]. Chinese Journal of Optics, 2011, 4(3): 201-212.

[6] 魏建义. 航空复合材料无损检测应用研究[J]. 现代制造技术与装备, 2016, (230): 82-83.

WEI Jianyi. Research on nondestructive testing of aviation composite materials[J]. Modern Manufacturing Technology and Equipment, 2016, (230): 82-83.

[7] 沈建中, 林俊明. 现代复合材料的无损检测技术[M]. 北京: 国防工业出版社, 2016: 109-112.

SHEN Jianzhong, LIN Junming. Nondestructive testing technology of modern composite materials[M]. Beijing: National Defense Industry Press, 2016: 109-112.

[8] 史亦韦. 超声检测[M]. 北京: 机械工业出版社, 2009: 85-88.

SHI Yiwei. Ultrasonic testing[M]. Beijing: China Machine Press, 2009: 85-88.

[9] 徐浪, 潘勤学, 王超, 等. 碳纤维-铝多层结构胶接质量的超声检测[J]. 计测技术, 2015, 35(3): 34-35.

XU Lang, PAN Qinxue, WANG Chao, et al. Bonding test of carbon fibers by ultrasonic[J]. Metrology & Measurement Technology, 2015, 35(3): 34-35.

[10] 张祥林, 谢凯文, 姜迎春. 复合材料板-板粘接结构超声检测[J]. 无损探伤, 2011, 35(4): 18-21.

ZHANG Xianglin, XIE Kaiwen, JIANG Yingchun. Ultrasonic testing of composite plate bonding structure[J]. Nondestructive Testing, 2011, 35(4): 18-21.

[11] 郑晖, 林树青. 超声检测[M]. 北京: 中国劳动社会保障出版社, 2008: 32-35.

ZHENG Hui, LIN Shuqing. Ultrasonic testing[M]. Beijing: China Labor Social Security Press, 2008: 32-35.

[12] 杜功焕, 朱哲民, 龚秀芬. 声学基础[M]. 南京: 南京大学出版社, 2001: 131-140.

DU Gonghuan, ZHU Zhemin, GONG Xiufen. Acoustic Foundation[M]. Nanjing: Nanjing University Press, 2001: 131-140.

An ultrasonic detection method for metal sandwich CFRP composite

GAO Xiao-jin

(Research Institute of Aerospace Special Materials and Processing Technology, Beijing 100074, China)

The structure of metal sandwich carbon fiber reinfored polymer (CFRP) composite has been widely adopted in new aircraft wing, missile wing and others. The applicabilities of the common ultrasonic penetration and ultrasonic reflection methods for the detection of the metal sandwich CFRP composite are analyzed respectively according to its material and structure characteristics. On this basis, a method combining ultrasonic C-scan penetration method, high resolution ultrasonic A-scan reflection method and ultrasonic phase method is proposed. Experimental researches on the composite sample with artificial defects and on the actual products have been conducted respectively. The results show that the proposed combination method can detect all the 5 mm×5 mm artificial lamination and debonding defects in the sample and the lamination and debonding defects in the actual products.

composite; metal sandwich; phase method; ultrasonic method

TB559

A

1000-3630(2019)-05-0526-06

10.16300/j.cnki.1000-3630.2019.05.008

2018-06-17;

2018-08-20

高晓进(1987-), 男, 江西九江人, 硕士, 研究方向为复合材料无损检测。

高晓进, E-mail: gao19870311@163. com