等阻力树杈型冲沙管道的试验研究

曹列凯,刘春晶,任海涛,段炎冲,谷蕾蕾,刘 飞

(1.清华大学 水沙科学与水利水电工程国家重点实验室,北京 100084;2.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100048)

1 研究背景

我国北方大多数河流含沙量高、泥沙粒径粗,水库建设必然要面临严重的泥沙淤积问题。据水利部2012年调查统计,山西省731座水库总淤积量达16.20亿m3,占水库总库容47.65亿m3的34.00%;陕西省1019座水库总库容40.43亿m3,淤积库容13.75亿m3,总淤损率34.00%[1];此外1992—2002年陕西省共有222座水库因泥沙淤满而报废,总库容合计超过4亿m3[2]。泥沙淤积严重影响了水库防洪、供水、发电等各项效益的发挥。长期以来,来自工程设计、管理和研究单位的大量学者致力于水库减淤、清淤措施的研究和探索,提出了包括蓄清排浑、泄空排沙、旁侧管道排沙、绕库排沙、自吸式管道排沙、排沙洞、挖泥船抽沙和挖掘机挖沙等多种措施[3],但已有措施和方法均具有一定适用范围,受建设条件、技术工艺、投资造价、运维成本等方面所限,难以在现有已建在多沙河流上的小型水库中大规模应用,水库库容恢复和淤积控制依然是未来维护水库正常运行需迫切解决的重大问题之一。

排沙廊道是建设在水库底部,利用水库上下游水头差将廊道所及范围内的泥沙排出,其设计初衷为一旦建成则可以长期持续使用,维护费用较低,与其他方式相比具有一定优势。近年来,排沙廊道受到越来越多的关注,针对排沙廊道的水力学问题[4]、排沙效果[5]等方面开展了部分室内试验工作,甚至有学者提出设想[6],在三门峡水库中布置长达数十公里的排沙廊道,将泥沙清出库区,以达到降低潼关高程的效果。水库中的排沙廊道是将水库设置的排沙洞进口用廊道向库内延伸,延伸方向可垂直于坝面或有一定的偏斜角度。在廊道前端设置单一进沙孔或在沿程按一定间距分别设置进沙孔,进沙孔开口向上或在廊道的一侧或两侧开孔。当沿廊道布置多个进沙孔时,排沙范围增大,对清淤扩容具有明显的优势。然而,现有排沙廊道中多个进沙孔设置为顺序排列,各进沙孔入汇处的局部水头损失较大,处于廊道下游的进沙孔会对上游的进沙孔造成影响,室内试验研究表明,排沙廊道距出口越远,水流流速越小[7];且当各排沙孔全开时存在着不同进沙孔排沙能力不均现象[8],甚至会造成进沙口阻塞,只能通过复杂调度达到近似均匀的排沙效果。针对现有排沙廊道存在的问题,王兴奎提出了树杈型冲沙管道系统[9],该系统由多个进沙孔按树杈型结构排列,以每个进沙孔汇流至总管道出水口的阻力相等为设计原则,确保水流从每个进沙孔至出口总管道的水头损失相等,从而可使各个不同的进沙孔具有相同或相近的抽沙效果,实现大面积均匀排沙;同时由于各个进沙孔相互独立,即使遭遇个别进口阻塞,也不会对其他进沙孔造成影响。本文按等阻力树杈结构多级管道自动排沙系统原则设计开展了室内水槽试验,对其排沙效果进行试验,同时开展了传统廊道顺序排列进沙孔对比试验,进一步研究树杈型排列方式的可行性和实用性。

2 试验设计

2.1 等阻力树杈型排沙系统(树杈型Branch,试验简称Br组)等阻力树杈型排沙系统布置见图1,由内径分别为36 mm、68 mm和102 mm的进口管、支管和干管,以及进口管四通汇流口和支管二通汇流口等组成;其中干管用于模拟水库坝前排沙管出流,为试验出口下游段;各进口管模拟设置在水库上游排沙孔,为试验入口上游段。

每个进沙口设置防沙罩,如图2所示,防沙罩设计成倒扣铁锅型,外直径为D,用4根圆管支撑在进口管上。设进口管内径为d,防沙罩下缘与管口的高差为h,则:

其中α远小于泥沙在动水下的休止角β,避免泥沙淤积至管口,并确保防沙罩下部可存留一定体积的清水。

每个进口管的长度和结构相同,多个进口管汇集在一个汇流口后从下进入支管,并逐级向下一级管道汇流。图3为4个通道的汇流口,汇流口直径为DH,应不小于2倍的进口管直径d,进口管的水流从汇流口的切线流入,多股切向汇入的水流沿汇流口的中心轴转动,并向下进入下一级管道进口,各个进口管不同的方向加速度将因水体的旋转掺混而趋于均匀,实现各个进口管到支管的流动阻力相等。

图1 等阻力树杈型冲沙管布置

图2 防沙罩设计图

图3 四通道汇流口设计图

4个进口管一组按“X”型布置,横向间隔40 cm,进口管中心距边壁20 cm。沿水槽方向布置2组,间距100 cm,汇入支管汇流口后进入干管。

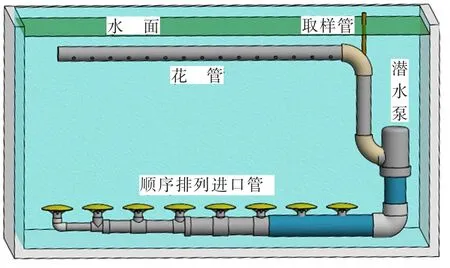

2.2 进口管顺序排列的冲沙廊道布置(Sequence,简称Se组)对比试验类似于现有水库常用的冲沙廊道布置,进口管顺序排列,依次连接于主管道中。为与树杈型排沙系统直接对比,顺序排列型排沙系统同样布置了8个进沙口,如图4所示。

廊道型管道的内径分别为36 mm、57 mm、82 mm、102 mm的塑料管连接安装,每级管道安装2个进口管,相邻进口管的间距210 mm。水泵流量4.17 L/s,假定各进口管均匀进流,每个进口管的流量为0.521 L/s,据此可以计算各级廊道内的流速(见表1),变化范围0.447~1.02 m/s,均大于试验沙的起动流速,泥沙在各级管道内不会淤积。值得指出的是,在实际运行中由于不同进口管的沿程阻力不同,各进口管入流量必然会存在一定差异,导致实际流速与设计流速不符。

图4 顺序排列进口型冲沙廊道布置

表1 各级廊道内的设计流速

2.3 水槽水沙循环系统试验在长宽高分别为210 cm×80 cm×90 cm的水槽中进行,管道系统居中安装在水槽的床面上,出口安装流量15 m3/h(4.17 L/s)、扬程10 m、功率2.2 kW的潜水泵。在水槽上层布置花管,潜水泵出口的回流管与花管连接,花管出口设置调流板,调节出口开度以保证花管沿程出流均匀。排沙系统与潜水泵、回流管、花管一起构成水流回路系统,可持续循环运转;本次试验树杈型排沙系统共布置进沙口8处,水槽及安装好的树杈型冲沙管道系统详见图1。

选用天然沙作为试验用沙,D50=0.20 mm,分选系数,级配曲线见图5。

2.4 测量内容和方法测量内容主要包括不同时段的含沙量及最终淤积地形,具体测量方法如下:

(1)含沙量:在回流管上端的弯头上垂直打孔,引出直径20 mm的软管高出水面,用2000 mL量筒按一定的时间间隔接取浑水样品约2000 mL,沉淀后测量浑水体积和泥沙体积,烘干称重后计算含沙量。

(2)淤积地形:在水槽内壁和上口布置10个控制点(Ground Control Points,GCPs)并精确测量其三维坐标。使用智能手机按既定轨迹拍摄水槽内的淤积地形,单张照片覆盖面积约0.3×0.3 m2,面积重叠率大致为80%,每组试验拍摄照片约140张。将原始照片及GCPs坐标导入Agisoft PhotoScan Professional软件(版本1.4.0),采用运动恢复结构算法(Structure from Motion,SfM),根据多视角图像反演出相机的运动参数和目标的结构信息,提取出对应目标的稠密三维点云,生成测量区域内三维点云的空间坐标值,精度约为0.005 m。

图5 试验沙级配曲线

(3)测量过程:试验开始前水槽内水为静止,含沙量接近0;试验开始后水流稳定2 min后开始检测含沙量,持续至含沙量基本稳定后结束,各组试验均持续约2 h。试验结束后首先关泵停水,缓慢将水槽中的水排出,然后对各组试验形成的冲刷漏斗进行拍摄,获取三维地形信息。

3 试验方案

3.1 Br组试验方案等阻力树杈型排沙系统试验共进行了4个组次(Br01~Br04)。各组次试验过程如下:

(1)Br01:填充试验沙至进口管管口的高度,从水泵进口加清水,使水流注满管道后从进口管管口溢出浸泡试验沙,使其密实。再加沙至防沙罩以上80 mm并大致抹平。缓慢加水至设计水位(距水槽顶部50 mm),等泥沙浸泡透以后启动水泵开始试验,浑水从花管流出进入水槽的上部水体,泥沙沉降到沙面,试验开始后从水面均匀加沙约100 kg,加沙时间持续约5 min。图6为试验过程照片,其中图6(a)为树杈型排沙孔布置情况,图6(b)、图6(c)分别为试验开始前、试验进行中的情况。

(2)Br02:在Br01组试验形成的沙面上,从水泵进口向管道内充水,至每个进口管均有水流冒出,说明管路系统通畅无堵塞。将Br01组试验的试验段沙面抹平(上下游端的淤积泥沙未搬动),缓慢加水至设计水位,启动水泵运行;运行约37 min时调整花管出口调流板,将花管出口的高含沙水体导向上游进沙孔A2处,观测局部进沙孔遭遇高含沙情况下的系统运行情况。

图6 试验过程照片

(3)Br03:根据试验观测,当高含沙水流集中流向A2进口时,该出口被泥沙阻塞。Br03组试验是在Br02组试验基础上开展,将被阻塞的A2进水口疏通,花管出口按Br01布置,即高含沙水流分散导流,其余条件与Br02组相同。

(4)Br04:试验初始条件与过程与Br02组试验相同,花管按分散式导流,起动水泵后从水面均匀加沙80 kg,加沙时间持续约5 min。

3.2 Se组试验方案

(1)Se01:完成管道布设后用试验沙填充至略低于进口管口的高度,从水泵出口端往管道内注水,使水面高出防沙罩约50 mm,仔细填充试验沙,防沙罩边缘与进口管之间形成泥沙水下休止角的坡度。当完全掩埋防沙罩后,继续加沙至防沙罩以上沙厚80 mm抹平。继续从水泵出口端充水,可见各进口管位置的沙面有水泡外溢,说明管道内注满了清水、各进口管通畅。当水位达到设计水位时停止加水。启动水泵运行开始试验;试验中花管按分散式导流,与Br01组相同。

(2)Se02:清空管道内的淤积泥沙,按照Se01组试验在水槽中部形成的漏斗横切面形状填充泥沙。从水泵出口注水,各进口管均有水流溢出,表明廊道内通畅,进口管无堵塞。充水至设计水位后启动水泵,试验开始后从水体上层均匀加入80 kg泥沙,加沙时长约5 min,加完沙后开始试验;试验中花管按分散式导流,与Se01组一致。

4 试验结果

4.1 Br组试验结果试验观测表明,泥沙从各个漏斗进入管道、通过潜水泵后从花管均匀喷出,在水体中自然沉降落淤到沙面,再从漏斗坡面滑落进入进口管往复循环。在实际水库运行中,水库上下游的落差驱使水流运动,代替本文的水泵的抽水循环,高含沙水流可自动排至坝下游。系统中稳定循环的含沙水流与水库中近底运动的含沙水流相似,表明本系统在水库应用中亦能排出高含沙水流。

由图像提取的三维点云生成原始地形,Br01组试验结束后形成的地形见图7(a),进口管编号从左上到右下依次为A1—A8。从图中可以清晰地看出8个进口管形成的三维漏斗形态,形状基本一致,说明每个进口管的进流均匀,没有产生堵塞淤积。根据三维地形资料生成的等高线图见图7(b)。

图7 Br01组次试验

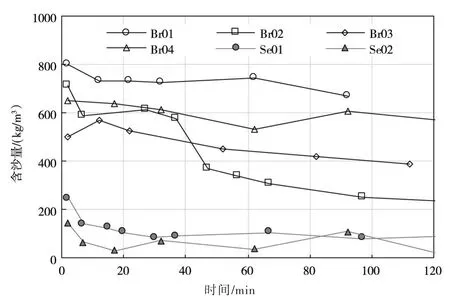

试验过程含沙量测量结果表明,试验持续约10 min以后,含沙量已没有大的变化,大致维持在700 kg/m3上下,说明整个系统已大致平衡,冲刷漏斗已基本稳定,如图8所示。

Br02试验是在Br01的基础上抹平沙面后进行的试验。在运行至37 min以后,调整花管出口调流板,使高含沙水流集中流向上游A2进水口。观测发现,高含沙水流迅速淤积,很快堵塞A2进口管,并在其周边产生淤积,淤积形态见图9。试验结果表明,如局部排沙孔周边遭遇突发性高含沙水流,如在水库近坝段产生泥石流、滑坡等形成高含沙水流,则有可能造成部分进口管堵塞。根据系统含沙量观测过程,在A2进沙口阻塞之前,系统含沙量大致保持在600 kg/m3左右,A2进口管阻塞后由于部分泥沙淤积,系统内参与循环的沙量减少,含沙量明显降低,后期约为250 kg/m3。

图8 各组次试验含沙量变化过程

Br01试验是在水泵运行过程中加沙,在淤积过程中形成的平衡沙面;Br02试验则是在平整沙面开始进行的试验,是在冲沙过程中形成的平衡沙面;试验结果表明,在Br02组试验A2进口阻塞之前,两种工况下在系统中运行的沙量(含沙量)有所差别,前者大,后者稍小一些。

Br03试验是重复Br02的试验,床面淤积形态与Br01相似,但含沙量比Br01小,见图8。其原因一是前者为淤积平衡沙面,后者为冲刷平衡沙面;再是随着试验开展,经过两天的时间,水槽中淤积的泥沙逐渐密实,三是水泵下游的沙面稍有淤宽,三种因素累加使运动水体中的沙量减小,致使含沙量降低,含沙量维持在400~500 kg/m3。

Br04试验在试验前水槽内的沙量与前3组相同。先将沙面大致抹平后充水、启动水泵,从水面均匀加沙80 kg。淤积床面形态见图10(a),等高线图见图10(b)。含沙量比Br03组试验有明显增加(见图8),维持在600 kg/m3上下,但仍小于Br01组的结果,这主要是由于床沙密实度差异所产生的结果。

在图7—图10淤积地形中,可以看到多个防沙罩的白色顶部,表明进口管的运行状态良好。图7中防沙罩的白色顶部出露较少是因为开始试验的沙样中含有少量泥土,停泵后防沙罩上有一薄层淤泥。其后各组试验排水时排走部分泥土,停泵后保持了动水冲淤的沙面状态。

图9 Br02组次试验的三维地形图

图10 Br04组次试验

4.2 Se组试验结果Se01试验的初始条件与Br01试验相同,只是进口管按上下游顺序排列。观测表明,在试验开始后泥沙很快在上游端淤积,含沙量快速减小,在20 min后大致保持在100 kg/m3左右(见图8)。图11为淤积床面形态,在上游段有明显的淤积,B1和B2进口管已被堵塞,只有B3—B8进口管保持过流,形成了一个整体的长条形冲刷漏斗,最下游的B8进口管附近冲刷最大。试验结果与澜沧江大朝山水库[7]和大渡河龙头石水电站[8]的结论相似,均是因为离出口的距离越远,进水孔的流速越小,拉沙效果越差,并逐渐淤堵远端的进口管。

图11 Se01试验的三维地形图

Se02试验条件与Se01相似,只是在运行初始从表层再均匀加入80 kg泥沙。沙面淤积形态如图12(a),等高线见图12(b)。加沙以后系统的含沙量很难保持稳定,大致在40~110 kg/m3之间波动(见图8)。尽管加入的总沙量比Se01组试验多,但由于泥沙在上游段只淤不冲,同时总沙量增加使泥沙更容易淤积,参与循环的泥沙进一步减少,造成Se02试验含沙量总体低于Se01试验的含沙量,如图8所示。试验观测表明,泥沙很快在上游段淤积,最终堵塞了上游的4个进口管,只剩下游4个进口管能通水运行。当最远处的进口管堵塞后,排沙系统远端的流速减小,输沙能力降低,会进一步堵塞邻近的进口管,直到靠近出口的几个进口管的水流具有较高的挟沙力后才不致继续堵塞,这种工况已接近冲沙洞的模式。与之形成鲜明对比的是,在Br02的试验中,A2进口管因骤淤被堵塞后,并未对相邻进口管(A1和A4)的正常运行造成任何影响。

图12 Se02试验

根据大渡河龙头石水电站的试验结果,每一个进口管对其上游的来流均会产生局部阻力,即最远的进口管来流受到的阻力为全长的沿程阻力和全部进口管叠加的局部阻力,在4个进口管的条件下,下游端进口管比上游端进口管的流量大4.7倍,其流量分配如图13,每个进口管所占流量比例QN与从出口开始的序列编号N的回归公式为:

上述试验结果可以作为Se组次试验的一个例证,限于冲沙廊道沿程设置进口管的布置方式的水力学基本特性,离出口越远,其沿程阻力和局部阻力越大,流速越低。当管内流速低于泥沙的起动流速时,泥沙将在管道内淤积,且一旦发生淤积,主管内的流速会更小,即远端管道的淤积趋势是不可逆的,只有达到淤积后的管内流速大于泥沙的起动流速时才能维持稳定。

根据本文Se组次试验结果,如果长期运行,多进口冲沙廊道的冲刷效果仅限于靠近出口局部段,有接近冲沙洞局部冲刷的趋势,表明顺序排列的多进口冲沙廊道难以实现预期的远距离延伸排沙效果。

图13 进口管流量与所在位置的关系

4.3 冲刷漏斗的体积根据各组试验的冲刷漏斗的等高线数据可以计算得出漏斗体积与高度的关系,以防沙罩顶部为起点的计算结果见表2及图14(a)(受水槽宽度所限,冲刷漏斗发展到大约0.15 m高以后即与边壁相交,其上的计算值已不能代表真实的冲刷漏斗的体积)。由图可见,树杈型排列的Br组冲刷漏斗均大于顺序排列的Se组试验;在Br组次试验中,Br01与Br03冲刷漏斗体积最大,Br04因沙量最大而稍微偏小,Br02因堵塞了A2进口管而冲刷漏斗体积最小;在Se组次试验中,Se01冲刷漏斗体积较大,而Se02由于沙量加大、上段淤积更多而使冲刷漏斗较小,是所有组次中冲刷漏斗体积最小的。取Br组次和Se组次试验的平均值,两者冲刷漏斗体积的比值见图14(b),可以看出,在高度0.05~0.15 m的范围内,Br组次试验的冲刷漏斗为Se组次试验冲刷漏斗的1.5倍。

表2 各组次冲刷漏斗体积统 (单位:m3)

图14 冲沙漏斗随高度变化情况

5 结论与展望

在多沙河流上修建的水库因大量淤积而难以发挥综合效益,水库减淤增容是水利工程管理的重要任务。近年来,冲沙廊道因其清淤范围较大而受到较多关注,但现有冲沙廊道在各进口的廊道为顺序排列,一方面进口局部水头损失大,另一方面上下游廊道互相影响,廊道远端流速小于近端流速,水流经远端入口至出口所需水头损失远大于近端出口,造成不同部位廊道冲沙能力极不均匀,极大影响了排沙效益的发挥。

等阻力树杈型冲沙管道是一种新型的多进口冲沙管道的布置方案,独特之处在于各级管道的树杈型布置及汇流口的旋转流动消除不同角度的方向加速度影响,确保每一个进口管至总出口的流动阻力相等;在入口设置倒扣铁锅型防沙罩,防止进口管被淤堵。

为验证等阻力树杈型冲沙管的冲沙效果,本文在水槽在进行了试验研究,并开展了相同试验条件下的传统廊道多进口顺序排列的冲刷试验,观测不同初始条件下系统运行含沙量变化及进沙口冲刷漏斗情况,试验结果表明:

(1)因其远端流速小、近端流速大的水力学基本特性,多进口顺序排列的冲刷廊道在运行过程中,处于远端的进口会依次淤堵失效,不再具备排沙功能;在全部8个出口中,最终只有4个距出口较近的进口能正常运行,稳定排沙浓度约为100 kg/m3,冲刷漏斗集中位于下游出口段。

(2)等阻力树杈型排列方式则运行状况良好,正常情况下8个出口均能有效排沙,未出现淤堵现象,稳定排沙浓度可达400~700 kg/m3;当高含沙水流集中流向某一进沙口时,会导致该进沙口的淤堵,但不会影响其他进口管正常运行;除被淤堵的进口外,树杈型排列冲沙漏斗均匀分布于各进沙口顶端,形态相似,表明各进沙口水沙运动特性相似,排沙效率相当。

(3)等阻力树杈型冲刷漏斗体积约为顺序排列冲刷漏斗体积的1.5倍。

根据本文试验结果可知,多排沙口树杈型排列只是其中一种形式,只要遵循每个进口管至出口的阻力相等的设计原则即可。在实际运用中,出口排列型式可根据现场情况选择其他形式,如星型、多边型、多级树杈型等。

总之,与传统冲沙廊道相比,等阻力设计的冲沙管道具有结构简单,成本低廉,适应性强、排沙效率高等特点,不失为替代传统冲沙廊道的有效方式,具有一定推广和应用前景。