混合动力机车动力间的热力学分析及结构优化*

崔洪江, 王雪琦, 陈秉智

(大连交通大学 机车车辆工程学院, 辽宁大连 116028)

随着近年来中国铁路的高速发展,中国机车工业取得了长足的进步,技术水平显著提高。机车设计与仿真计算的结合也大幅度的缩短了其设计周期。参与国际竞争的愿望和积极性不断增长,并不断向中低端市场项目渗透[1]。混合动力机车具有突出的节能减排优势,是全球公认的绿色环保机车研发方向,可以作为站场、机务段、港口、工矿企业的主要运输工具,混合动力机车在世界范围内的需求正蓬勃兴起[2]。

混合动力机车动力间内柴油机和一些电气设备工作时会产生大量热量,为使这些部件的温升不超过允许限值往往采用强迫通风冷却的方式给这些设备降温,以保证机车运行的可靠性。通风系统中的关键部件通风机产生的正压还能防止污物进入设备内部,起到防尘清洁作用[3-4]。

1 CFD计算分析前处理

1.1 计算模型与网格划分

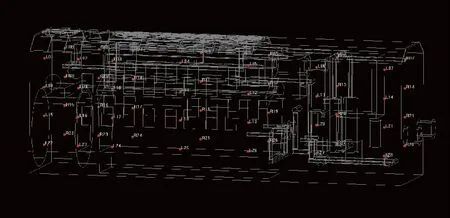

混合动力机车动力间位于机车中间部分,其内部结构复杂,动力间内放置主发电机、励磁机、柴油机、柴油机进气过滤系统等,动力间三维模型如图1所示,为减小工作、方便计算,利用CFD建模计算时对动力间进行简化处理即去掉与计算不相关的部分,流场计算模型如图2所示。

混合动力机车动力间通风系统结构较为复杂,为满足网格的疏密分布合理、光滑性和贴体性要求,因此选用非结构化网格(Hexa unstructured)进行划分,采用局部细化、多极化网格Muliti-level控制等手段进行网格划分[5]。总体网格数量约为1 125×107,网格结点数约为1 149×107。

图1 动力间三维模型

图2 机车动力间流场计算模型

1.2 理论分析

机车动力间通风系统结构较为复杂,因此选用ANSYS-FLUENT提供的湍流模型中的标准κ-ε模型,且满足质量守恒方程、动量守恒方程、能量守恒方程、κ方程和ε方程[6,7]。利用基于有限体积法的FLUENT17.0对控制方程进行离散,分离求解器隐式求解。计算过程中能量离散方程残差控制在10-7,其他方程残差控制在10-3以下。

(1)质量守恒方程(连续性方程)

(1)

(2)动量守恒方程

(2)

(3)

(4)

(3)能量守恒方程

(5)

式中,cp为比热容;T为温度;k为流体的传热系数;ST为流体的内热源及由于黏性作用流体机械能转换为热能的部分,有时简称ST为黏性耗散项。

(4)k方程

(6)

(5)ε方程

(7)

式中,μ为湍流黏性系数,u为沿笛卡尔坐标系3个方向的速度分量,i的取值范围是1,2,3。

1.3 边界条件及监测点的设置

综合柴油机、主发电机等设备的参数选择以及外界环境因素的影响,边界条件设置如下:(1)柴油机总功率700 kW,热辐射占12%;(2)主发电机的热损耗量65 kW,通风量1.35 m3/s,主发电机的温升为58.5 ℃;(3)动力间隔墙风机进风总量为3.0 m3/s,分为两个进风口,每个进风口风量为1.5 m3/s,冷却空气的温度为环境温度(45 ℃);(4)动力间侧墙风机出风总量为1.8 m3/s,分为两个出风口,每个出风口风量为0.9 m3/s;(5)根据相关资料,机车动力间的侧墙和车顶设置太阳辐射热为1 300 W/m2。

如图3所示,在柴油机与侧墙中间设置56个温度监测点。左侧28监测点共面,距离左侧墙横向距离为40 mm;右侧28监测点共面,距离右侧墙横向距离为40 mm。左、右各4行,其中第1行距离地板高度为2 400 mm、第2行距离地板高度为1 800 mm、第3行距离地板高度为1 200 mm、第4行距离地板高度为600 mm。监测点名称见表1。

图3 机车动力间温度监测点位置图

表1 监测点名称

2 计算结果及分析

经过软件模拟计算得出机车动力间内平均温度为68.41 ℃,虽然此计算结果低于设计要求,但靠近车尾部和侧墙百叶窗的个别监测点温度超过100 ℃。图4为过主发电机出风口的速度和温度云图。结合速度和温度云图可知,车顶出风口和侧墙风机附近空气流速和温度高于其他位置,说明主发电机附近的热空气一部分由车顶出风口自然流出,另一部分由侧墙风机强制流出与外界进行热量交换。图5为过机车动力间中轴面的速度和温度云图。由速度和温度云图可知靠近柴油机排气管位置的车顶出风口空气流速明显高于其他位置,温度也同样偏高,说明动力间内部的高温空气通过车顶出风口与外界进行了热量交换。

图4 过主发电机出风口速度和温度云图

图5 过机车动力间中轴面速度和温度云图

3 结构优化

由于动力间内的热量主要来源于主发电机和柴油机排气管,且绝大部分高温空气都是由车顶出风口流出与外界进行交换的。在侧墙安装百叶窗虽然增加了动力间与外界的换热面积,但会使高温空气向柴油机附近流动,可能会适得其反。因此,出于降低制造难度和经济性等多方面考虑,在不影响动力间散热的前提下去掉多余的通风散热装置。

3.1 优化方案说明

为讨论侧墙添加风机和百叶窗的必要性,在此提出两种优化方案,方案1:仅去掉侧墙百叶窗,保留侧墙风机;方案2:同时去掉侧墙风机和百叶窗。

3.2 计算结果分析与对比

改进结构后,为对比3种方案内部的流动情况,分别测量3种方案中56个监测点的温度、流体流动速度、湍动能以及湍流耗散率。其中湍动能是衡量湍流发展或衰退的指标;湍流耗散率是在分子黏性作用下由湍流动能转化为分子热运动动能的速率。

经过软件模拟计算,方案1监测点平均温度为65.64 ℃,方案2监测点平均温度为66.14 ℃。图6为3种方案监测点平均温度折线图,由此可以得知两个优化方案的通风散热效果均优于原方案。图7为3种方案的56个监测点处流动速度、湍动能和湍流耗散率的分布情况。由图6可知,原方案和方案1的流动速度、湍动能和湍流耗散率在各监测点的值相差不大,整体来看方案1的流动速度、湍动能和湍流耗散率略大于原方案,因此可以推断在机车动力间侧墙设置百叶窗并不会有效增强动力间内散热,反而会减弱动力间内空气流动的紊乱程度。而方案3中靠近风机的监测点的流动速度、湍动能和湍流耗散率远小于其他两个方案的同名监测点,因此可以推断在机车动力间侧墙设置风机有利于增强动力间内的散热效果。综上可初步判断,仅去掉原方案中的侧墙百叶窗可以在一定程度上提升流体的湍流性能以及湍流耗散率。

图6 3种方案监测点平均温度

图7 3种方案监测点流动情况

为进一步评价动力间通风系统湍流性能,根据得到的数据计算3种方案中流体各参数的平均值与均方差,计算结果见表2,折线图如图8所示。平均值揭示了流体各参数的分布范围,均方差揭示了流体各参数的离散程度[8]。

流体参数平均值计算

(8)

流体参数均方差计算

(9)

由3种方案流体各参数的平均值可知,方案1中流体流动速度平均值为原方案的1.25倍,湍动能平均值为原方案的1.08倍,湍流耗散率平均值为原方案的1.2倍。说明方案1不仅提高了流体在动力间内的流动速度,也增强了流体流动的紊乱程度。方案2中流体流动速度平均值为原方案的1.13倍,而湍动能平均值仅为原方案的82.1%,湍流耗散率平均值仅为原方案的81.9%。说明方案2虽然可以提高流体在动力间内的流动速度,但却减弱了流体流动的紊乱程度。

同理,由3种方案流体各参数的均方差可知,方案1中流体流动速度均方差为原方案的1.11倍,湍动能均方差为原方案的1.17倍,湍流耗散率均方差为原方案的1.45倍。方案2中速度均方差为原方案的1.03倍,而湍动能均方差仅为原方案的58%,湍流耗散率均方差仅为原方案的77%。说明方案1中各参数分布不均匀程度强于其他两个方案,因此可以推断方案1的结构可以明显提升动力间内流体分布效果,有效增强了动力间内流体的湍动能及湍流耗散率。

表2 各参数计算结果

图8 3种方案流体各参数计算结果

热力学第二定律(熵增加原理)揭示了自然界中一切热过程进行的方向、条件和限度。自然界中热过程的种类很多,因此热力学第二定律的表述方式也很多。但各种表述揭示的是一个共同的客观规律。其中两种具有代表性的表述如下:(1)不可能将热从低温物体传到高温物体而不产生其他变化。(2)不可逆热力过程中熵的微增量总是大于零。(3)不可能从单一热源取热,并使之完全转换为有用的功而不产生其他影响。又称“熵增定律”,表明了自然过程中,一个孤立系统的总混乱度(即“熵”)不会减小[9]。

传热过程中的不可逆损失即熵产。考虑由冷却空气、动力间所组成的系统。在该系统中,冷却空气为低温热源,熵变的计算公式为:

(10)

式中,T1、T2分别为进出口截面绝对温度,K;ΔT=T2-T1;P1、P2分别为进出口截面的绝对压强,Pa;ΔP=P1-P2;qm为空气质量流量,kg/s;Cp为空气定压比热容,J/(kg·K);R为空气的气体常数,J/(kg·K)[10]。

由于动力间内参与换热的结构繁杂、不便计算,在此系统中监控所有进出口的绝对温度和压力并计算出加权平均值,用来计算冷却空气的熵产,以间接的方式达到监测动力间通风系统的散热效果的目的。经过计算得出原方案中冷却空气的熵产为1 038 W/K,方案1中冷却空气的熵产为2 198 W/K,方案2中冷却空气的熵产为2 100 W/K。图9为3种方案冷却空气熵产结果对比折线图。由此可知,方案1中冷却空气熵产最大,说明方案1中的冷却空气从进口到出口吸收的热量最多,通风系统的散热效果优于其他两种方案。通过对比原方案和方案1的熵产,再一次证明了在动力间侧墙安装百叶窗对于通风系统的散热并无助益,而是起了反作用。通过对比方案1和方案2的熵产,可知在动力间侧墙安装风机有利于整个通风系统的散热。综上所述,从熵产方面考虑,方案1更有利于动力间通风系统的散热。

图9 3种方案冷却空气熵产结果对比

4 结 论

(1)通过ANSYS-FLUENT软件仿真计算可以准确快速地获取不同结构下动力间内各监测点温度以及各进出口的温度和压力,通过速度和温度云图可以清楚地看出动力间内热流场的分布规律。

(2)以湍动能和湍流耗散率而非以往单一的速度和压力作为仿真计算结果的评价指标,通过3种不同结构方案平均值和均方差的对比,说明了代表空间内湍流扰乱程度的湍动能和湍流耗散率的数值越大越有利于整个空间的散热。

(3)把冷却空气流经动力间通风系统所带走的热量折算成熵产作为仿真计算结果的评价指标,而非单一的考察动力间内监测点的平均温度,对比3种方案后得出了更利于动力间通风系统散热的结构,即文中方案1:仅去掉侧墙百叶窗,保留侧墙风机。

(4)结合动力间内热流场分布规律提出合理的优化方案,并把湍动能、湍流耗散率和熵产作为仿真计算结果的多重评价指标,从中选出最利于动力间通风系统的结构方案。结果表明,去掉动力间侧墙百叶窗不仅降低了整车的制造难度、提高了经济性,而且在一定程度上提高了动力间通风系统的的散热性能。