嫦娥四号着陆器构型优化设计与验证

柏江 张熇 陈向东 李飞 傅子敬 张旺军

(北京空间飞行器总体设计部,北京 100094)

卫星构型设计的任务就是要满足载荷、控制、电源、测控、数据传输、热控等设备的指向和安装要求[1]。对于嫦娥四号着陆器,除了常规的构型设计要求外,还要采用成熟的构型形式,确保工程实施的可靠度,目前缺乏对月球背面着陆器构型的相关研究。

低频射电频谱仪、月球中子及辐射剂量探测仪、科普载荷等设备是嫦娥四号着陆器重要的载荷[2],在月球背面进行电磁探测可有效避免来自地球等环境的干扰,为了在地面测试过程中可以更好地模拟真实的测试环境,提出了复杂的安装指向、电磁隔离、热控、光照等要求[3]。着陆器构型优化设计的任务就是要满足载荷设备的复杂要求,满足着陆器为适应中继卫星发射窗口、着陆器着陆区域等的不确定性,对天线的布局和指向严格的约束条件,同时还要求着陆器的构型布局设计具有较好的总装可操作性,方便地面总装、测试、运输等。

本文通过构型优化设计,有效解决了着陆器、中继卫星共12个备选发射窗口组合以及着陆姿态偏差导致天线动态指向包络过大的难题。实现了对力学振动响应敏感载荷设备的机械安装角度调整、热控隔离、视场及光照等严苛的布局要求。

1 载荷构型优化设计与验证

嫦娥四号着陆器很多设备和载荷的布局约束条件比较严苛,既要兼顾已有的设备布局,又需要根据新的工程目标和科学探测需求进行适应性设计,以载荷使用需求为目标进行了多约束条件下的优化布局。

1.1 低频射电频谱仪

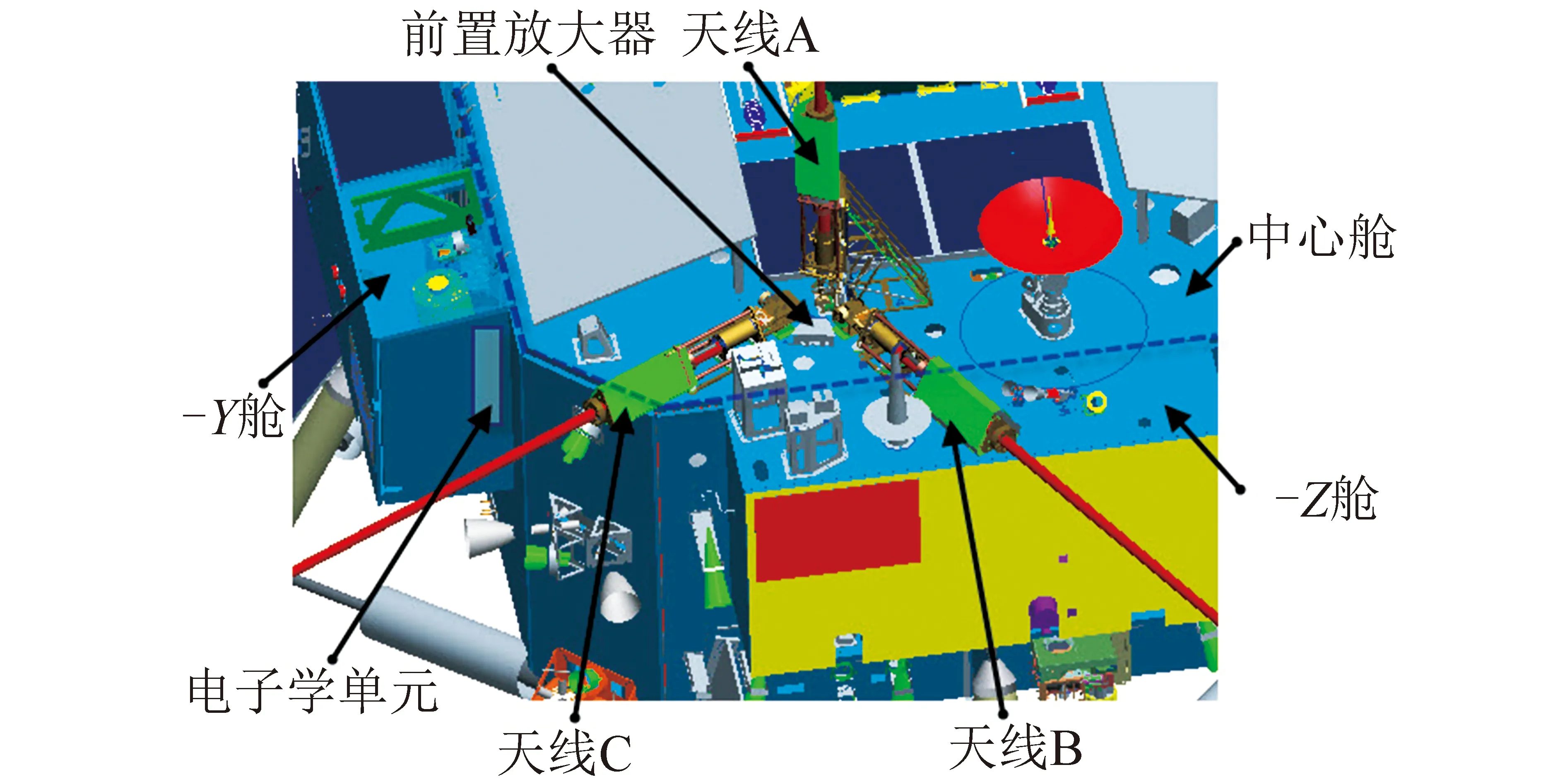

低频射电频谱仪的布局见图1,低频射电频谱仪包含电子学箱、前置放大器、3个展开长度为5 m的天线两两正交来接收来自空间的低频信号,并通过前置放大器信号处理后传输至电子学箱进行数据分析,其布局在空间、热控、绝缘等方面均有非常严格的要求。需要控制前置放大器与3个低频天线的距离,来保证天线头部与前置放大器的阻值相同的要求;低频天线相互之间绝缘,与结构舱板之间绝缘,与前置放大器为导通状态。

由于低频射电频谱仪天线A、B、C在舱板上的长度约600 mm,天线的轴线需要两两正交,且需要保证天线的展开通道内无遮挡和干涉,结合着陆器上其他设备的布局要求,着陆器结构舱板上的空间已经无法满足低频射电频谱仪天线的安装要求。

将天线B、C按90°夹角在平面上形成一个组件,在着陆器中心舱顶板上遍历寻找合适的安装位置,见图1,需要将天线B跨中心舱和-Z舱结构舱板安装,通过整体机加确保不同结构舱板的平面度满足要求,通过特殊设计天线安装接口以适应在不同结构舱板上的重复安装精度,并充分利用器上已有设备的间隙来满足天线展开通道无遮挡和干涉的要求。根据天线B、C的位置确定天线A的位置,考虑到天线A附近已有设备较多,需设计偏置支架确保天线A的刚度满足要求。根据天线A、B、C的位置,考虑电缆通道要求,确定前置放大器的位置。根据电缆长度要求及电子学箱的温度要求,将电子学箱布局在-Y舱内。

图1 低频射电频谱仪布局位置示意图

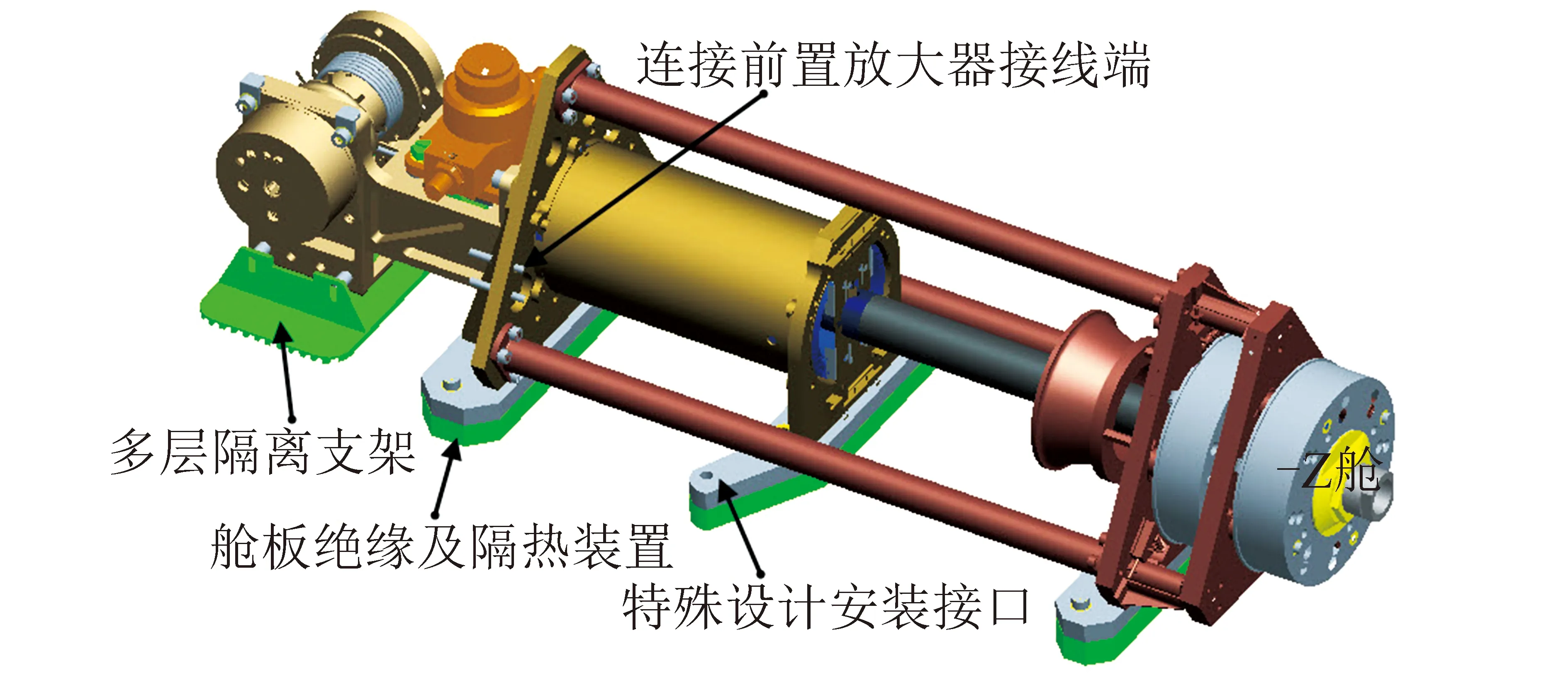

图2显示了低频射电频谱仪天线的接口关系,由于低频射电频谱仪天线与结构舱板之间有绝缘、隔热、导通等要求,而天线由展开机构、绕线机构、火工品等部件组成,因此对天线的多层进行了特殊设计,首先在天线展开部件外安装一层聚酰亚胺衬膜,既起到绝缘作用,又能保护展开机构,将展开机构、绕线机构、火工品的多层分别设计,并与结构舱板多层之间采用绝缘多层进行搭接。在天线安装接口中,设计了绝缘及隔热装置、多层隔离装置、前置放大器导线连接装置等,可以满足低频射电频谱仪的安装和测试要求。

图2 低频射电频谱仪天线接口示意图

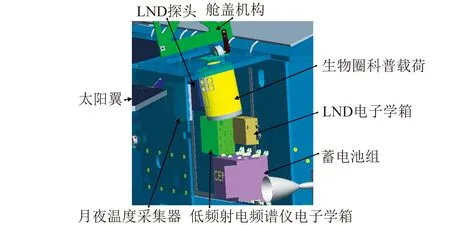

1.2 月球中子及辐射剂量探测仪(LND)及科普载荷

月球中子及辐射剂量探测仪为国际合作载荷,科普载荷为搭载载荷。LND月昼期间需打开结构舱板进行科学探测,月夜期间需要关闭结构舱板进行保温;LND探头需要与着陆器进行隔热设计,并确保其视场范围内无遮挡,而LND本体需利用舱板的热管进行导热。科普载荷探头需要接收阳光以进行光合作用,舱盖机构的运动应不遮挡阳光照射,科普载荷本体与着陆器进行隔热设计。

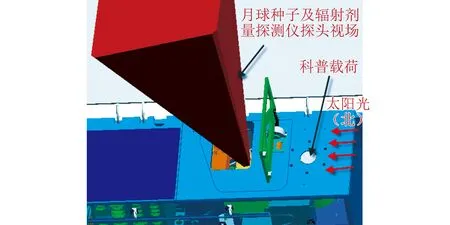

针对LND、科普载荷的特殊布局要求,考虑小舱内已有设备的安全距离,相关设备布局位置见图3,制定了受限空间内载荷的布局策略。确保满足LND布局要求的情况下,尽可能多的预留科普载荷的安装空间,需要缩减舱盖机构盖板及开孔的尺寸,以增大科普载荷的展示度。将LND设备本体通过支架抬升并旋转一定角度,以满足其视场指向要求。LND探头与舱板之间的多层搭接采用“漏斗多层”的形式实现其热控隔离的要求。科普载荷整体外廓为热控多层及散热面状态,安装接口不可见,将科普载荷采用“吊装”的形式实现“盲连接”(舱板端为通孔,设备端为螺纹孔且不可见)[4]。科普载荷与着陆器为隔热设计,通过小舱顶板的开孔与着陆器进行热控多层搭接。LND视场及科普载荷光照见图4。

图3 LND及科普载荷布局位置示意图

图4 LND视场及科普载荷光照示意图

1.3 同位素温差电池(RTG)

同位素温差电池主要有两个功能:①为着陆器提供月夜保温的热源;②为月夜温度采集提供电能。RTG质量重、尺寸大、温度高、表面有白漆及多层隔热材料,且具有一定的放射性,需要发射前在发射塔架上安装,其安装工序非常复杂,危险性高,涉及到热控、电缆、管路等接口,构型布局约束较多。

RTG的布局应考虑着陆器上其他同位素源的位置,使其热能与电能可以充分利用,并尽量远离低频射电频谱仪,月球中子及辐射剂量探测仪等科学探测设备;在地面测试期间,采用无放射性的模拟产品,构型布局需适应飞行及地面测试的要求,并确保产品和人员的安全;RTG需要在发射场的发射塔架上安装飞行产品,应确保产品的安装与运载火箭、发射场塔架等系统的匹配性。

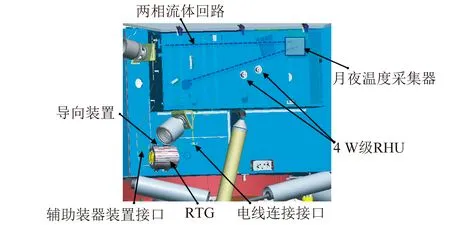

RTG接口复杂,涉及到设备机械安装接口、与重力辅助两相流体回路管路连接接口、与月夜温度采集系统的电路接口、与热控分系统相关的导热脂、白漆、多层等接口,结合着陆器上其他设备的布局要求,着陆器结构舱板上的空间已经非常受限。综合考虑辅助装器装置的预留空间、与器上其他设备的最小距离要求、管路操作以及电缆操作的便利性等因素,确定了RTG的布局位置,见图5。

图5 RTG布局位置示意图

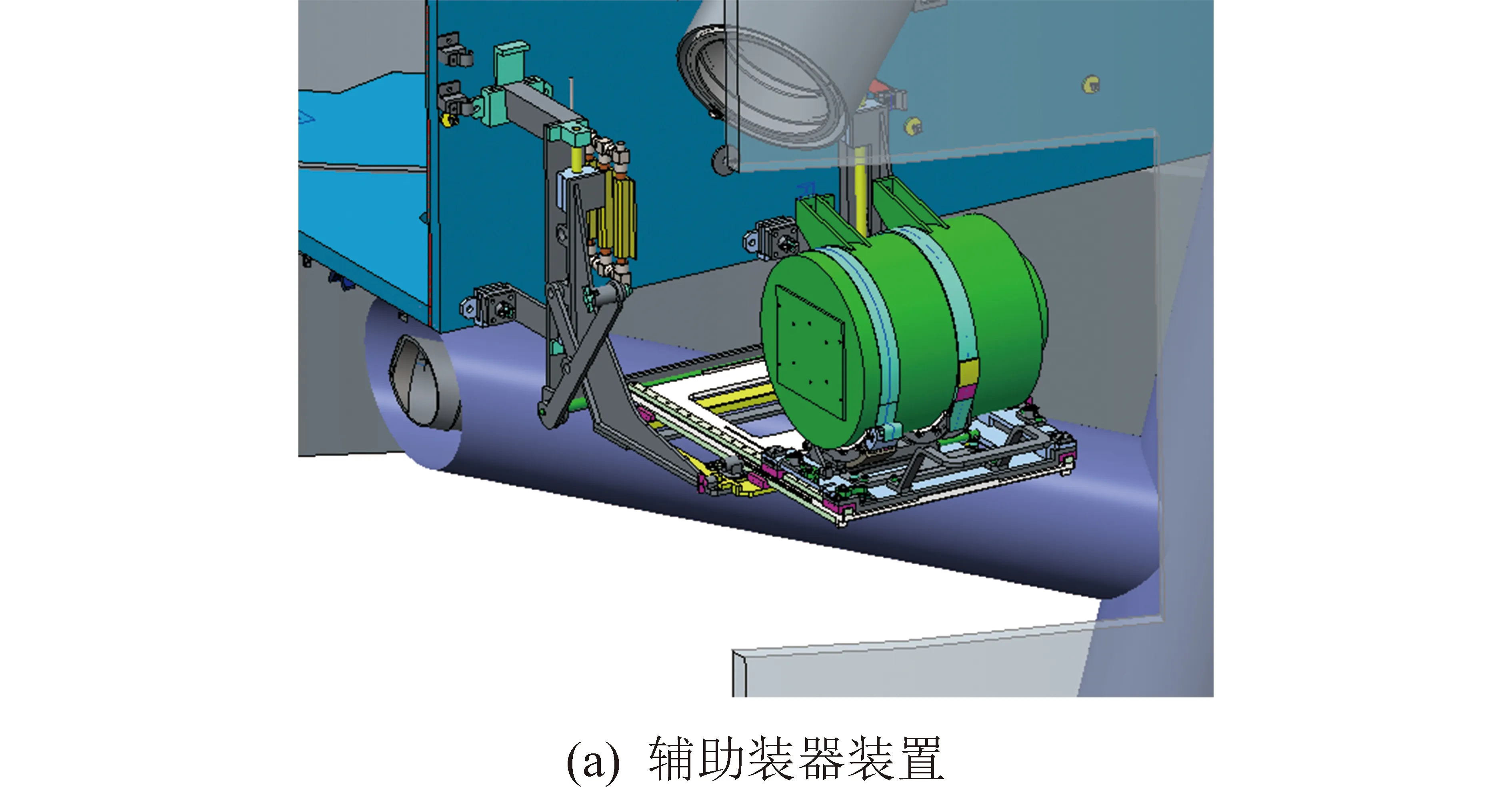

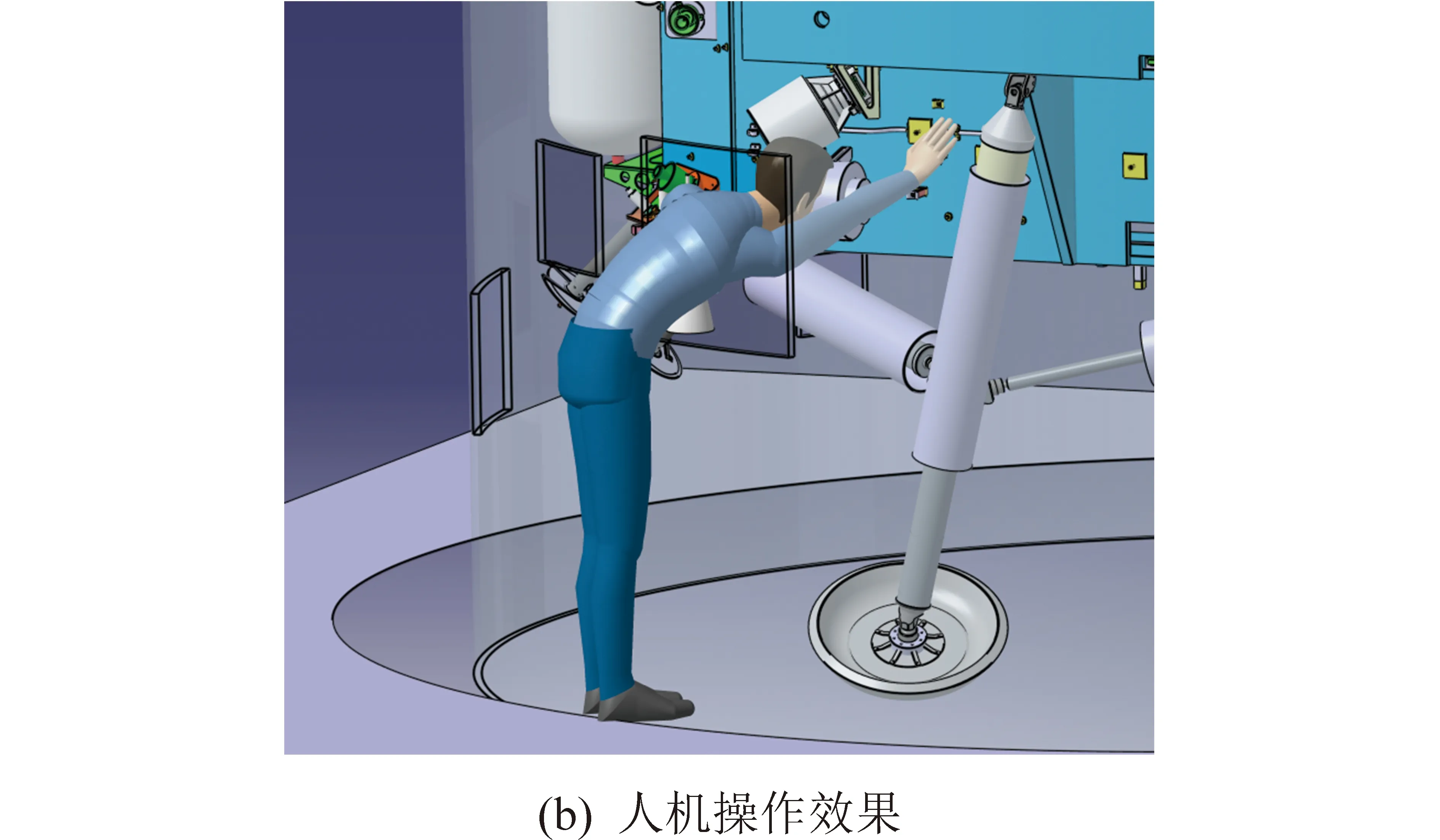

RTG的安装需采用辅助装器装置,在舱板上开安装接口,并在RTG与结构舱板的安装接口上设置导向装置,此外在运载火箭整流罩上设计了操作口和观察口。通过具有3个移动自由度的辅助装器装置及通过人机工程模拟操作[5],最终既满足RTG的安装和测试要求,也确保产品和人员的安全,见图6。

图6 RTG辅助装器装置及人机工程模拟示意图

2 天线构型优化设计与验证

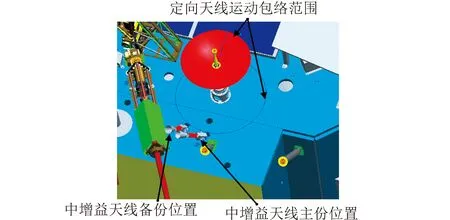

嫦娥四号中继卫星工作轨道为1.2万千米的halo轨道,在着陆器构型布局设计阶段,中继卫星尚未发射。根据任务规划,需考虑不同的发射窗口对轨道的影响,其中中继卫星有8个发射窗口,着陆器有4个发射窗口,同时考虑着陆器的着陆姿态偏差[6]。

在中继卫星发射窗口、着陆器发射窗口、着陆点偏差等因素不确定的影响下,中增益天线的布局变得非常困难,需要设计一个高度角和方位角能覆盖中增益天线指向动态包络的方案。由于布局空间受限,需考虑对其他敏感器的视场遮挡、对其他机构的运动空间避让等问题。

中继卫星和着陆器的多个发射窗口组合,同时考虑着陆器的着陆姿态偏差,中继卫星对着陆器的指向范围跨度太大,远远超出中增益天线的视场范围,无法同时覆盖中继卫星的不同发射窗口。中增益天线的布局受定向天线的运动包络范围、低频射电频谱仪天线的展开通道约束,通过中增益天线自身的设计无法同时满足俯仰角、方位角的指向要求。通过天线单机与舱板布局联合设计的方式可实现这个目标,俯仰角由中增益天线的角度调节实现,方位角通过结果舱板的开孔实现[7]。在中继卫星按主份窗口发射后,着陆器的中增益天线按主份位置安装,利用较小的代价解决了中继卫星指向范围较宽的难题,见图7。天线的构型优化设计,经过电性能测试、力学试验、热试验、机构展开试验等地面试验的验证,并经历了在轨飞行和月面工作验证,功能与性能满足要求。

图7 中增益天线布局位置示意图

3 轻量化构型优化设计与验证

着陆器的质量资源非常紧张,需要进行轻量化构型设计。电缆网络路径的优化设计会对着陆器质量的降低带来明显的效果,同时通过统筹设备布局及着陆器质量特性的准确计算,可以有效减少配重,从而降低着陆器平台质量。

3.1 电缆网络路径优化

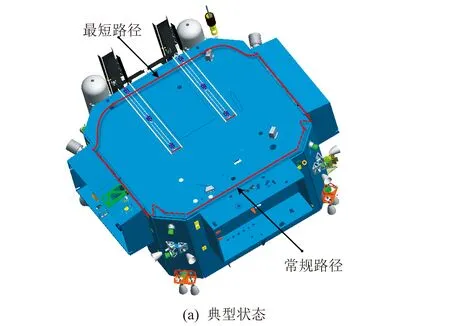

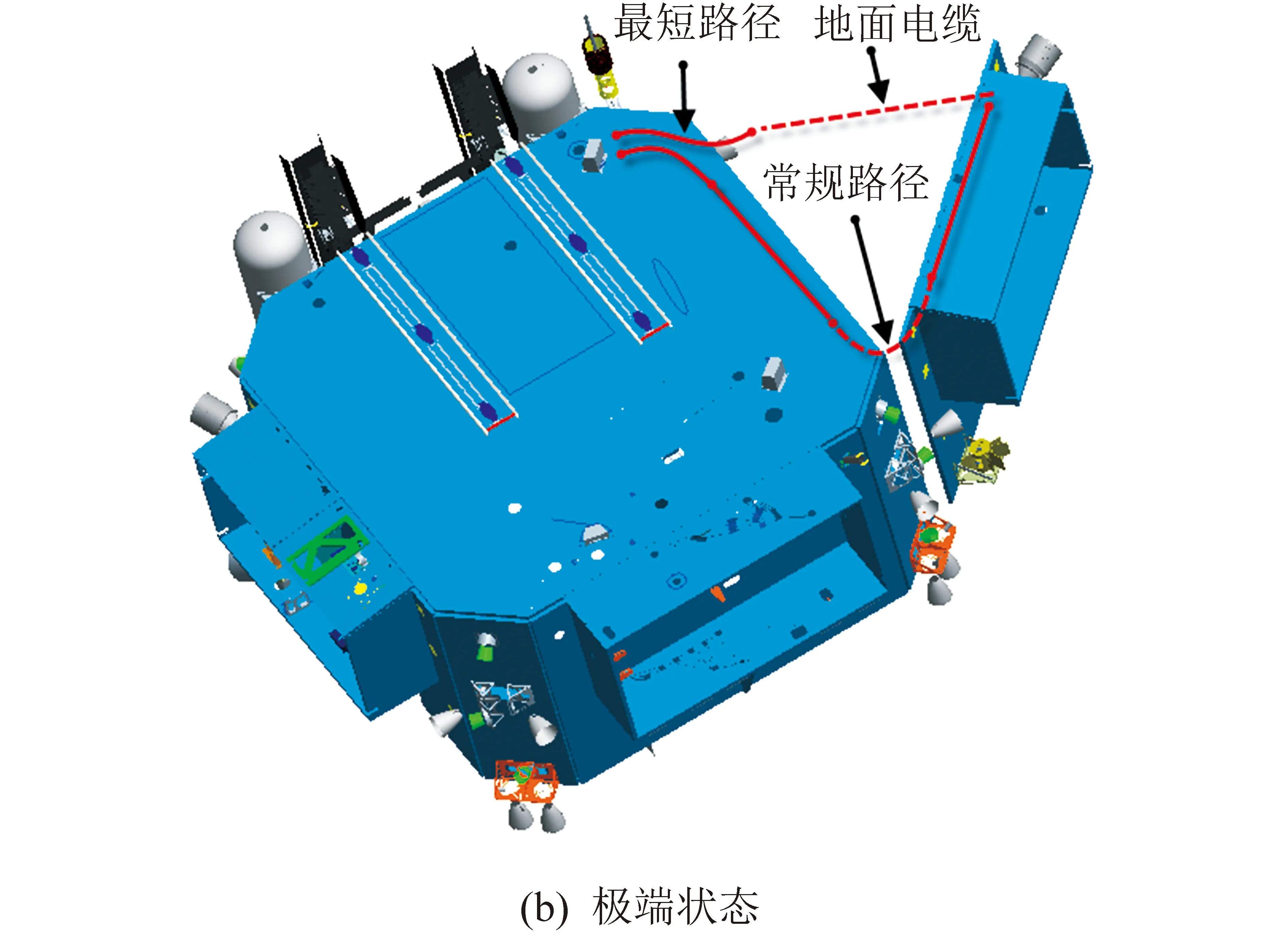

发射及飞行状态电缆,按着陆器总装可实现的最短路径设计,可实现飞行状态电缆质量最轻的目标。在地面测试过程中,需要设计地面电缆,可采用成本更低廉、状态更可控、且可多次重复利用的产品。

着陆器电缆常规路径与最短路径的对比见图8,其中图8(a)所示最短路径相比常规路径,电缆长度节省比例达43.6%;图8(b)所示最短路径相比常规路径,电缆长度节省比例达83.9%。采用最短路径法,将非常有效地节省飞行电缆质量。由于减少了开舱、合舱过程中转轴处的电缆束数量、长度余量,有效减少电缆束在开舱、合舱过程中的挤压、拉拽发生概率。

通过对电缆线规和转弯半径等准确定义,实现对电缆质量的精确计算[8]。通过对单根电缆走向及长度的迭代,确保电缆路径为最优规划。确保电缆长度在各种约束下为最短设计,从而实现在确保可靠性的前提下电缆质量大大降低。

通过路径优化设计、电缆分支长度公差精细化、差异化控制,电缆网络路径优化效果明显,电缆长度有效减少,电缆网络质量计算结果及与实测结果对比情况吻合度较高。相比嫦娥三号着陆器电缆网络质量减轻11.4 kg,减轻比例达16.9%。

图8 电缆网常规路径与最短路径对比示意图

3.2 统筹设备布局优化

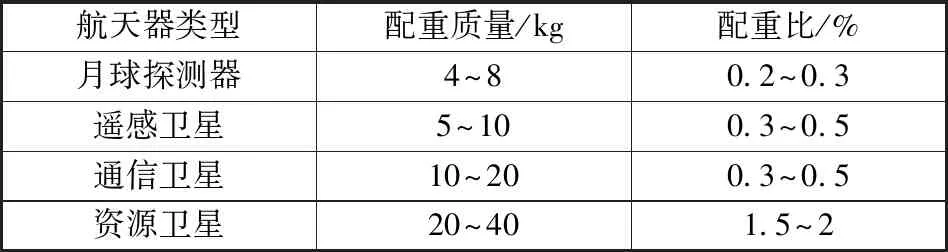

嫦娥四号着陆器相对嫦娥三号着陆器,由于配置了更多的满足工程目标和科学目标的设备,干重余量减少。为了确保发射质量满足运载火箭的要求,需要对结构、设备、电缆、管路等的质量特性进行准确计算,并根据计算结果对设备布局进行针对性调整,减少配重。我国部分航天器相关配平参数见表1。

表1 质量特性配平参数表

结合着陆器的质量特性要求,通过与构型布局的相互迭代,对质量特性进行了准确计算。在不改变嫦娥三号着陆器已有设备布局的情况下,着陆器Y向、Z向质心与要求值偏差太大。着陆器的Y向质心偏差通过调整“质量差”相当的设备在±Y舱位置互换的方式,比如有效载荷电控箱由-Y舱调整至+Y舱,基本实现Y向质心的零配重要求[9]。着陆器的Z向质心偏差主要是由着陆器的“大质量载荷”(巡视器)造成的,利用着陆器力臂远远大于巡视器力臂的特点,从嫦娥四号探测器系统优化的角度,在着陆器力臂最大的-Z侧实施配重。经过布局优化调整,质心精度提高至0.1 mm,配重比降低至0.1%。

4 结束语

为了提高工程实施的可靠度,嫦娥四号着陆器的构型布局在很大程度上继承了嫦娥三号着陆器的构型布局设计成果。采用多目标约束遍历优化方法进行了以天线视场指向等使用需求为目标、载荷的机电热光等接口要求为约束条件、单机设备和结构舱板迭代优化布局的联合设计。经过适应性的修改和构型优化设计,可满足嫦娥四号任务在多目标约束的复杂安装、指向、质心等要求。经过地面总装、测试和试验,并经历了在轨工作验证,着陆器构型布局设计合理正确。