基于备件流速的自动化备件仓库研究

文/刘海清 王 勇 罗春龙 黄奥博 盖雪莹

一、项目背景

方案针对不同流速的备件,指定相应的库存策略,并选择合适的备件进入自动化立库,以使整个立体仓库集成系统经济性、作业效率均为最优值

某主机厂售后零部件仓库分为阁楼区、高位区、地面区。阁楼区的存储SKU、出库项次占整体的80%,而备、验、发等环节自动化程度为零,为劳动力密集型作业。现仓库净可用高度为8.5m,阁楼区现仅使用6.0m,30%的空间存在浪费。

随着人力成本和土地成本的上升,人口红利、土地优势将逐渐消失,以日益成熟的自动化设备来代替人工,已是必然趋势,而兼顾出入库、存储、分拨、密集存储等的自动化立体仓库集成系统是最佳选择。

自动化立体仓库集成系统的作业瓶颈是由堆垛机的效率决定的 ,在现有仓库8.5m最高可用高度限定的情况下,堆垛机的出入库作业效率便由巷道长度相关。故基于经济性、作业满足性考虑,并非所有的阁楼区备件均可考虑进入立体仓库,需要针对备件的流速、体积,筛选出最适合的备件进入自动化立体仓库中进行存储。

基于上述问题,针对不同流速的备件,指定相应的库存策略,并选择合适的备件进入自动化立库,使得整个立体仓库集成系统经济性、作业效率均为最优值。

二、方案设计

方案基于某主机厂备件仓库布局现状及作业流程,拟用自动化立体仓库及其辅助设施设备替代人工完成整托/整箱备件的入库、出库、转运、分拨等作业。通过作业流程设计、设备选型、入库备件选择、设备数量选择、现场布局等完成整个自动化立体仓库的方案设计。

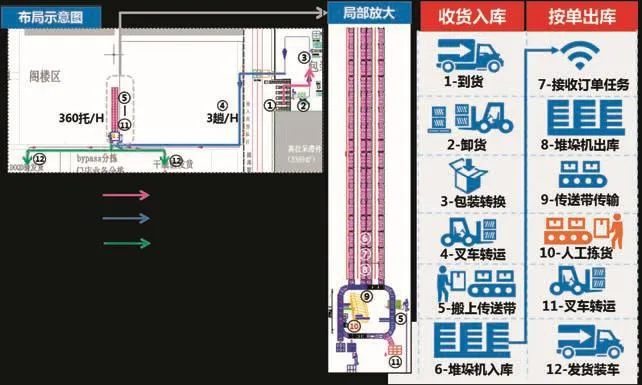

图1:整体方案作业流程

图2:产品库存组成

图3:备件生命周期及产品需求曲线

(一)作业流程设计

整体方案作业流程总计12个环节,从收货入库直到最终发货装车、容器返空,如图1所示。

1.到货验收:与现有仓库收货方式相同,人工点数,系统收货确认。

2.商品化包装:与现有仓库包装方式相同,根据包装指示票进行包装,但入立库备件统一区域包装。

3.包装缓存:包装完成后,放入存储胶箱中,并将胶箱号与备件进行绑定,以便系统识别入库,然后集中存放于A框中,等待叉车转运。

4.转运入库:叉车将待转运A框转运至立库入库区。

5.人工搬上辊道:叉车司机将待入库胶箱搬上入库辊道。

6.入库输送移载:道口通过扫描胶箱条码,识别胶箱中待入库备件信息,系统安排库位,移栽机将胶箱移载至对应入库巷道口。

7.堆垛机入库存储:堆垛机从入库巷道口叉取整个胶箱,根据系统安排库位将胶箱放置于指定货格,完成上架存储,并更新库存信息。

8.出库输送移载:系统根据用户订单按波次截单并合单,根据线路装车顺序对波次备件排序出库,堆垛机叉取胶箱放置于出库巷道口,移载机及辊道配合输送至人工拣货区。

9.人工按单拣货:根据波次订单信息,拣货员先集中取货进行播种方式,将货物分拨至对应的播种墙内,待单个网点播种完成后,合箱贴标。

图4:备件筛选逻辑

图5:(R,S)补货策略模型

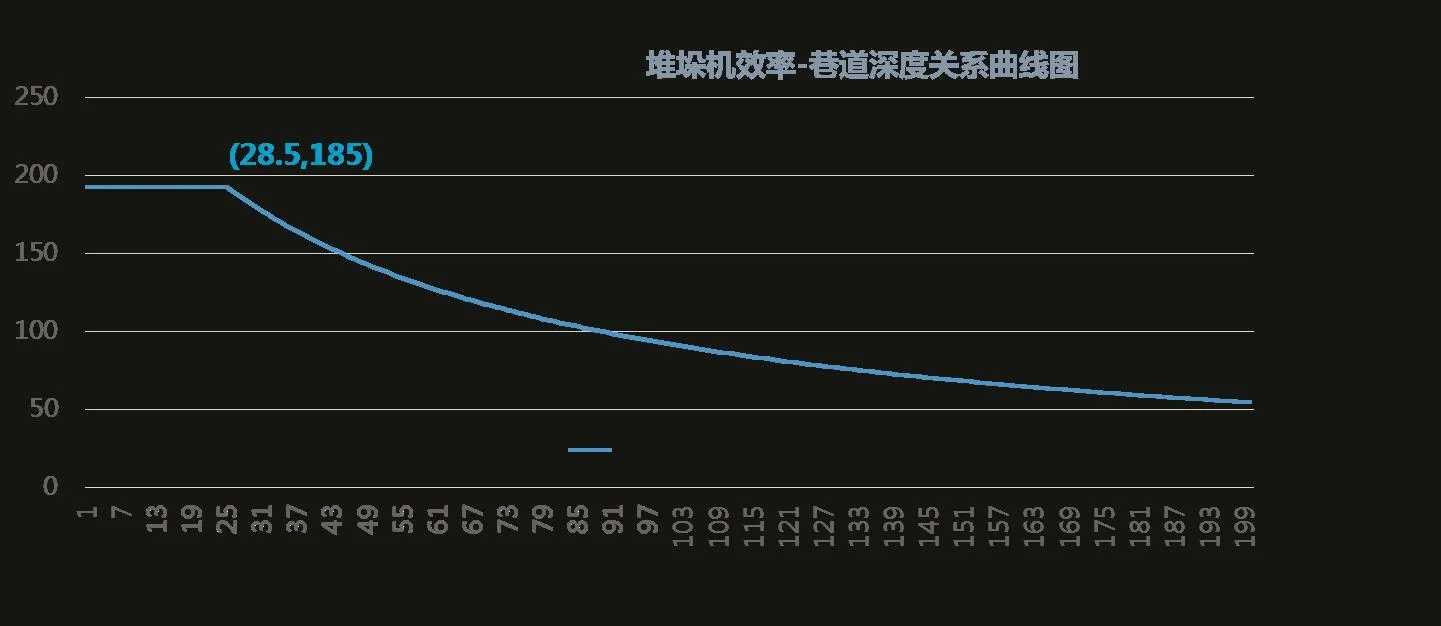

图6:堆垛机-效率-巷道深度关系曲线图

表1:设备数量及需求

10.传送分拨:合箱后备件搬上发货传输辊道,通过扫描箱号标签信息,分拨至对应道口。

11.发货扫描:分拨完成备件与其它区域备货完成备件一同发货扫描,等待装车。

12.人工装车:末端根据线路配送顺序,司机进行排序装车。

(二)设备选择

根据方案规划的作业流程,对自动化立体仓库及其辅助设备进行如下选型,以满足其所需实现功能的要求。

1.扫描设备:扫描枪、红外线扫描仪

2.移载设备:顶升移载机

3.存取设备:单伸位双立柱堆垛机

4.存储设备:立体仓库货架

5.存储容器:1/2长小料盒

6.分拨输送设备:交叉分拣输送线

(三)最优备件选择

通过分析备件的流速及波动情况,得到其库存量及其库位需求,从而决定了巷道的规格,结合堆垛机在不同巷道规格下的作业效率,最终得到既能满足库位需求亦可满足堆垛机出库效率需求的可进入到立体仓库存储的最佳流速备件。

1.库存组成:在越来越重视客户服务成本的当今,为防止需求波动带来的缺货成本,通常会对备件设置一定的库存,而库存通常由在库库存和周期库存组成,如图2,而仓库内的备件库存通常不低于安全库存。

2.库存决定因素:不同流速、波动情况的备件所需要的库存决定了在库的库存量,汽车售后零部件在市长达15年的时间内,分别经历导入期、成长期、成熟期、衰退期,其产品需求量曲线随着时间变化如图3,而备件不同生命周期的市场需求量又由季节波动、地域需求、消费习惯、汽车保有量、意外事故、消费引导等多种因素决定。

3.备件类型的选择:针对上述产品的需求特性,故筛选出介于导入期与衰退期之间的阁楼区备件作为考虑放入立库存储的备件,此部分备件需求相对稳定,一定时间内的库存数量固定,其筛选逻辑如图4。

图7:不同尺寸下容器对应的备件出库频次最优效益曲线图

图8:现场布局示意图

4.库存量S的确定:随着仓储管理系统的导入,对库存的盘点均为实时连续的记录,故针对连续型盘点、需求相对稳定的备件,采用(R,S)补货模型,即当库存消耗即将到达安全库存R时,订购批量产品Q,补充到最大库存量S需求,如图5 。

相关参数如下:

产品月需求标准差:

订购提前期标准差:

日均需求数量:

采购提前期:

库存周期:Z

安全系数:K(99%的服务水平对应K值=2.33,90%服务水平对应K值=1.64)

故安全库存

以前标牌为例,月需求标准差:=429.6,订购提前期标准差:=0.00176,日均需求数量: =17.65个,采购提前期:T=7天,库存周期:Z=22天

安全系数:N=2.33,最终得到其?安全库存SS为24个,最大库存数量为S=535个。

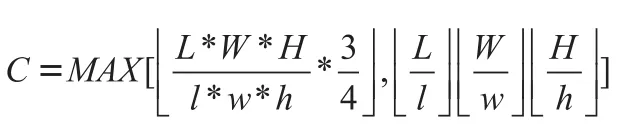

5.库位需求数量N的确定:

选用的存储容器尺寸为L*W*H

备件的包装SNP尺寸为l*w*h

故容器存储SNP数量

6.堆垛机最优效率T m d的确定:

相关参数如下:

巷道高度:G

巷道深度:P

堆垛机水平最大速度:VX

堆垛机垂直最大速度:Vy

堆垛机水平加速 度:

堆垛机垂直加速度:

堆垛机伸叉用时:tf

系统信息传输用时:

则复合作业堆垛机单次作业用时:

Tmd=MAX(9P/5Vx+2Vx/ax+Vy/ay+4tf+2ta,9G/5Vy+2Vx/ax+Vy/ay+4tf+2ta)

当P/Vx =G/Vy时,堆垛机作业效率最高。

7.最优流量备件确定:

已知巷道深度P:巷道高度G=9:5时,堆垛机作业效率最高。

此时单巷道高位货架的库位数量为;

已知单个备件库位需求数量;

则当多种备件的库位需求数量与巷道库位数量相等,且堆垛机出库效率满足备件出库频次需求时,堆垛机效率最高,且能满足巷道内所有备件的出入库存储需求。即需满足如下方程组:

注:Ri为备件单波次出库数量,T0为单波次出库拣货时长,备件为单波次整托出库,分拣完成后还需进行整托入库作业,堆垛机需要在波次内完成所有整托的出入库作业。

三、方案在某主机厂备件库的运用研究

(一)备件库存设定

根据上文中提到的备件筛选逻辑,剔除新上市备件、呆滞件及贵重品,得到需求相对稳定,可考虑进入自动化立体仓库的备件。总计从28565种阁楼备件中,筛选得到10889种备件。

(二)库位需求数量设定

初定选择长1/2小料盒(L*W*H=450 *100* 180mm)作为统一的存储容器。根据上文中的库位数量需求逻辑,得到不同流速下备件的库位需求数量。

安全系数:K=2.33,最终得到其安全库存SS为24个,最大库存数量为S=535个。

同样前标牌为例,SNP=1,容器最大存储数量为120个,得到其库位需求数量N=5个。

(三)巷道最优效率确定

某主机厂备件仓库巷道高度:G=8.5m

得到不同巷道深度下的堆垛机效率如图6。

可知,当巷道深度为28.5m时,堆垛机的复合作业效率最高为185托/H。

(四)最优流量备件确定

根据最优备件流速确定公式及图7,得到了不同尺寸容器对应的最优效益指标,可知以1/2小料盒为容器时经济效益最佳。

此时得到803种最优可入立库备件,出库频率均≥0.8次/天,平均备货项次为3249项/天,堆垛机出入库效率为5466托/天。

总计需求2个堆垛机,2排货架,共16000个库位。

(五)设备数量需求的确定

最终设备数量及需求如表1所示。

(六)现场方案流程及布局

根据上述设备数量需求,对现场进行布局设计,并确定了作业流程,如图8。

四、总结

本文在自动化立体仓库导入前,为得到最佳经济性方案,需要基于备件流速设置库存策略,确定库位数量需求,从而得到自动化立体仓库的巷道尺寸。

根据机械设备复合作业效率测算公式,得到巷道尺寸与巷道堆垛机出入库作业效率的计算公式,并得到设备的最优作业效率组合。

最终根据巷道尺寸需与满足堆垛机巷道最优作业效率组合尺寸像匹配的要求,筛选出可进入自动化立体仓库的备件流速阈值。

并将此理论测算公式在某主机厂备件仓库的阁楼存储区进行运用,得到日均出库次数>0.8次的备件805种,需求堆垛机数量2台,巷道尺寸为H=8.5m,L=28.5m,库位数量16000个设备数量需求,最终根据设备数量需求进行现场布局及流程设计,输出一个完整的自动化立体仓库最优经济性方案。