基于生物脱硫技术在石油和天然气中的研究

马宁

摘要:目前脱硫已成为加工和使用煤炭、天然气和石油的重要环节,对安全开发和利用含硫气藏及煤制气提出了更高的要求,闭式循环的生物脱硫工艺因具备资源化程度高、较高的H2S脱除率且无污染等优势而得以普遍应用,尤其是在在天然气生產中表现出较大的优势,文章在分析了天然气中硫化氢来源的基础上,介绍了Bio-SR和Shell-Paques两种典型生物脱硫敲术的工艺流程及原理,在工业领域实际应用时以天然气和石油的含硫化氢情况为依据选择合适的脱硫工艺,在提高脱硫效率的同时满足安全、环保、经济的生产和使用目标。

关键词:生物脱硫技术;天然气和石油;硫化氢;脱硫工艺

中图分类号:TE624.55 文献标识码:A 文章编号:1001-5922(2019)09-0047-04

在开采、储运和加工油气过程中,含有硫化物的石油和天然气不仅会腐蚀设备和管道,并且在使用过程中排放污染环境的SO2气体,若将其当做化工原料使用则易导致催化剂中毒,阻碍了产品生产质量和效率的提升。在煤的气化、净化及化工产品合成过程中产生的煤化工废水,常含有硫化氢,为煤化工废水的有效生物处理、达标排放或回收利用带来困难。

对石油和天然气及煤化工废水进行脱硫处理已经成为输送及产品加工的重要工序,生物脱硫技术同其他脱硫方法相比表现出了更加经济、环保的优势,已成为国内外相关领域的研究与应用重点,目前常用的生物脱硫技术及生物脱硫工艺主要有Shell-Paques、Bio-SR,包括采用固定化细胞作为活性组分的其他工艺。本文以石油和天然气对生物脱硫技术的需求为依据,介绍了不同生物脱硫工艺的原理、流程及所有菌种,为合理利用不同的生物脱硫技术提高石油和天然气的脱硫质量和效率提供参考。

1需求分析

我国含硫化氢天然气资源丰富,在天然气总产量中含硫化氢的天然气产气量占比超过60%,天然气开采量不断扩大。作为清洁能源的一种天然气已经在工业生产和日常生活中得到了广泛的应用,因此含硫气藏的合理开发使用对未来能源发展产生重要影响。在自然成气及开采集输过程中极易形成含硫化氢天然气(浓度不同),有臭鸡蛋气味的H2S属于有毒气体,会危害到人体和环境,浓度超过20ppm的H2S有刺激性作用即属危险气体,达到200ppm的H2S会麻痹嗅觉神经,超过700ppm的H2S会致人猝死。我国含硫气藏多为高浓度型(H2S含量在2%~70%),而民用天然气含H2S量需小于20mg·m-3,因此需对天然气进行严格的脱硫处置以满足安全利用标准,降低对人体和环境的危害。陕北煤矿地区,水资源短缺和水体污染问题制约着煤化工企业的发展。煤化工废水中的硫化氢,对生化反应中的微生物有抑制作用,为保证生化反应的正常进行,需对进人生化反应器的废水进行脱硫处理。因此,为实现煤化工废水的达标排放及废水的二次回收利用,废水的前期脱硫处理至关重要。

随着国内外能源短缺问题的凸显,地质地理环境特殊的油气藏逐渐成为开发重点,导致油气开发过程的风险及对相关技术要求的不断提高,生物技术表现出了更好的适应性和实用性,目前由于脱硫效果及速率的限制阻碍了生物脱硫工艺的推广使用,对生物脱硫工艺的选择缺乏科学性和合理性,限制了其在石油天然气工业中作用的发挥。需对生物脱硫工艺进行综合分析,将低成本的生物技术与油气藏开发相结合,进一步提升生物脱硫质量和效率。

2天然气中硫化氢的来源

浓度不同的含硫化氢气藏是天然气成气时在物理、化学、生物等的作用下形成的。

2.1无机硫

埋人地下的生物体内普遍含硫,经同化作用无机硫会形成有机硫,同原有含硫有机化合物经过进一步的化学和生物作用(水解、氧化、细菌降解等),含硫有机质被腐败分解后产生硫化氢。包含较多单质硫及多硫络合物的原油经化学反应(裂解作用)也能够形成硫化氢。石油通常位于碳酸盐岩地层组合中(硫来源远低于硫/碳酸盐地层组合),在过热阶段同腐泥型干酪根在裂解的作用下会有少量硫化氢气体生成(在气体中占比低于2%,此外还生成了碳残渣、水、二氧化碳、干气)。

2.2有机硫

经高温合成(火山作用及深大断裂)形成的包括H2S在内的有机硫化合物,环境的氧逸度会直接影响到H2s的生成与聚集(低氧逸度易于其生成和保存)。除经微生物降解作用生成硫化氢外,经热力作用的含硫有机化合物中的含硫杂环发生断裂后会形成H2S,温度超过80%即会有较多H2S的开始释出,120℃~150%的温度区间则会有更多H2S形成。在埋藏较浅的地层中集中分布的含硫有机质经化学和生物作用(如水解、氧化、细菌降解等)而释放出硫化氢,此种方式较为常见,但生成的硫化氢含量较小难以聚集。

2.3硫酸盐

经高温化学还原反应的硫酸盐会生成硫化氢(需有烃类或有机质的参与),目前普遍认为热化学还原是含量较高的硫化氢的主要成因。温度和发育岩层是热化学还原作用(TSR)的重要影响因素,温度越高越容易发生TSR反应进而促使高含硫化氢油气藏的形成,温度与硫化氢含量在一定温度范围内的同一地质条件下成正相关关系,不同地区TSR反应的起始温度不同,目前对TSR反应起始温度的确定尚未统一,普遍认为100~140°C是最低温度范围。该反应主要集中在含硫量丰富的硫酸盐一碳酸盐型地层组合中,通常达到一定储层埋藏温度即会发生TSR反应形成大量硫化氢。经过异化还原反应的硫酸盐会生成硫化氢(是生物化学成因的主要作用),主要通过硫酸盐还原菌的代谢实现。油气成藏后,受到较差的油藏保存条件、地层水等因素的影响,原油中的有机物和硫酸盐通常会被硫酸盐还原菌消耗而形成硫化氢,硫酸盐还原菌的细胞在此反应过程中仅结合了小部分代谢的硫,而将大部分硫作为电子复体或供体,硫酸盐及其它氧化的含硫化合物该菌类厌氧的硫酸盐呼吸作用下被还原形成硫化氢。但有毒的硫化氢超过一定含量后会抑制硫酸盐还原菌的生长导致此种成因的气藏硫化氢含量较低。

3生物脱硫工艺

生物体的有机硫经化学、物理及生物反应形成H2S后,在细胞内被氧化为硫或硫酸,植物和微生物营养元素硫的获取主要通过同化性硫酸盐还原反应实现。硫素循环的各环节均有具有硫代谢能力的不同微生物参与,在天然气、石油、煤炭、废水/气等方面基于微生物代谢的脱硫技術研究已取得一定的进展。生物脱硫工艺在天然气和石油脱硫领域中的应用范围不断扩大,可形成不同浓度及领域的硫化氢,氧化亚铁和脱氮硫杆菌(硫杆菌属)是目前工业领域应用较多的脱硫细菌,两种细菌形成了Bio-SR(日本钢管公司京滨制作所开发)和Shell-Paques(荷兰SheB和Paques公司联合开发)两种不同的脱硫工艺。

3.1Bio-SR工艺

使用Bio-SR工艺时无需溶液降解及废物处理操作有效降低了化学药品和能源的消耗,补充少量供细菌生长的无机盐即可,同时氧化氧化亚铁时产生的能量可供细菌生长使用,二氧化碳可为细菌细胞骨架的合成提供原料。相比于单独的化学氧化作用氧化亚铁硫杆菌对Fe2+的氧化速度约高出其20万倍,使得氧化亚铁硫杆菌成为及具竞争力的脱硫技术。Bio-SR工艺是对硫化氢气主要体通过氧化亚铁硫杆菌的间接氧化功能完成脱除过程,脱硫工艺具体流程为:含H2S的酸性气体在吸收塔中同吸收液(含Fe3+)充分接触发生氧化还原反应(即Fe3+被还原成Fe2+、H2S被氧化生成硫),再将吸收液进行固液分离后向生物氧化塔中泵人分离出的硫磺,Fe2+经亚铁硫杆菌催化生成Fe3+后可与吸收塔的H2S继续反应,脱硫机理表述如下,在回收硫的同时实现了循环脱硫的目标。

强酸介质下发挥作用的Bio-SR工艺有效破坏了杂菌的生存环境,为氧化亚铁硫杆菌作用的发挥及Fe2+氧化过程的高效实现提供了有利条件。但同时需重视该工艺的不足之处,包括强酸环境对使用设备产生的腐蚀作用,对设备的要求较高;此外处理高压天然气时的反应过程需使用氧增加了泵的负荷,导致设备投资增加,一定程度限制了Bio-SR工艺的工业化应用。

3.2Shell-Paques工艺

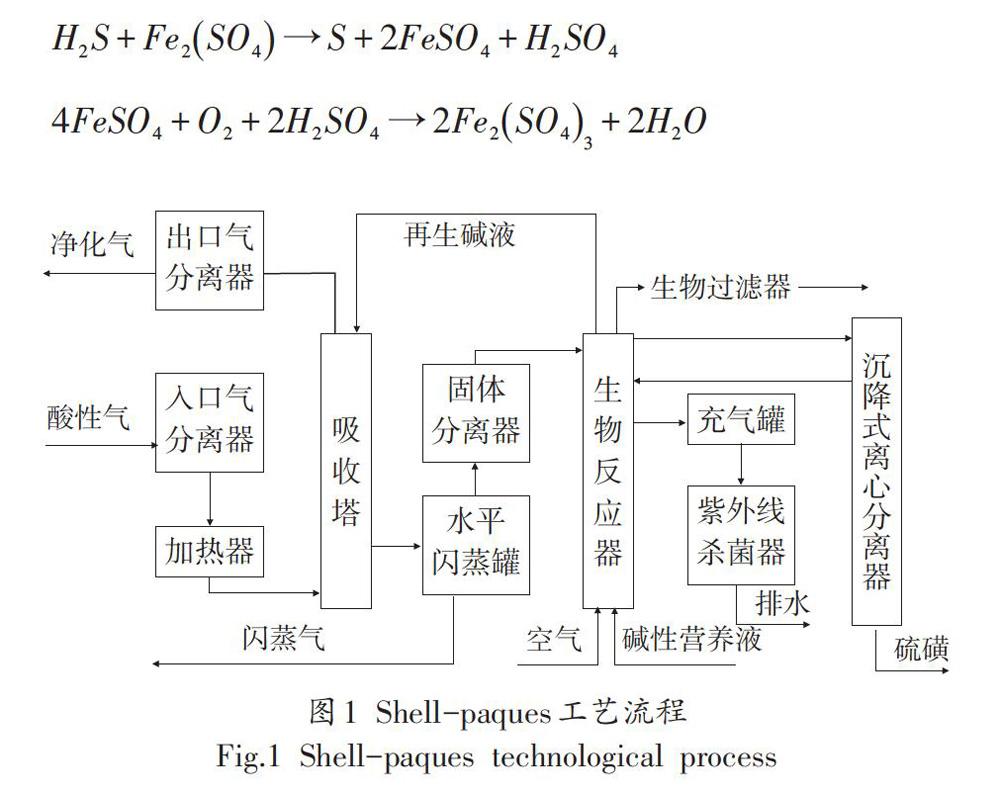

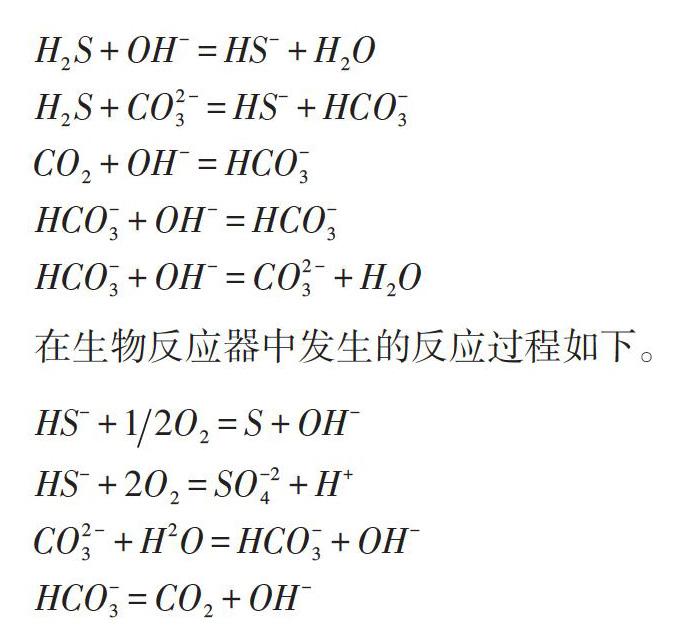

Shell-paques工艺的基本原理为在碱性条件下提供脱氮硫杆菌的使用实现H2S的有效脱除,吸收塔中的水平闪蒸罐加人溶有H2S的溶剂,流人含有H2S的气体(呈酸性)后逆向充分接触溶剂后发生反应,处理后的净化气从塔顶部逸出。其工艺流程如图1所示,该工艺装置的主要构成设备为负责完成对硫化氢气体的碱性吸收的吸收塔、负责完成富液再生和产硫的生物反应器(具有核心技术的专利)、负责完成硫磺的分离与回收的沉降式离心分离器。

在吸收器中(圆柱形,位于闪蒸罐顶部)完成对含有H2S的闪蒸气的冲洗,再将气体输送至火炬进行燃烧。溶有H2S的溶剂需在生物反应器中进行闪蒸处理后经固体分离器从顶部进人生物反应器,混合菌群(包括自给型硫杆菌和空气,细菌起催化作用)共同促使可溶性硫化物发生反应生成硫酸盐或单质硫,再通过反应器的静态分离区完成硫酸盐的不断排出以及硫磺的脱除,同时对溶液进行吸收处理从而获得再生可供循环使用的溶剂。在生物反应器中循环利用分离出的液相料浆,被分离出的液体流人充气罐(此时液体内仍含有细菌可确保全部硫化物均被氧化成硫酸盐),液体经充气罐处理进入紫外线杀菌器杀菌后即可从系统中排出。将生物反应器排出的空气经生物过滤器处理去除其所含有的微量H2S后再排放出去避免污染环境。在沉降式离心分离器中对硫磺料浆(从生物反应器流出)进行浓缩加工后生成硫磺饼,经进一步的熔融处理后形成商品硫磺。Shell-paques在吸收塔中的反应过程如下。

在总体上相比于其它脱硫技术(包括运行费用、装置投资与维护等),Shdl-paques工艺虽达不到最低但具备工艺适用范围广、化学品消耗小、安全环保、可高效完成气体净化和硫磺回收整个过程等优势,封闭运行的系统操作维护简便可实时在线操作控制,硫化物在生物反应器中具备较高转化率(基本可达100%),可资源回收利用具有较好水润湿性和流动性的副产物硫磺,此种硫磺是能在水中高度分散的生物硫磺且可使用无机盐稀释,使生产设备堵塞和腐蚀问题得以有效避免。但回收硫磺回收的难度及成本较大。

4生物脱硫工艺的应用

石油和天然气所采用的生物脱硫工艺原理及流程具有一定的差异性,天然气中处包含H2S外还可能含有硫化羰、硫醚、二硫化碳、硫醇,生物脱硫工艺针对天然气以H2S为主使用硫杆菌处理时,天然气原料使用Bio-SR工艺时在吸收塔中通过Fe3+和H2S间的氧化还原反应完成脱硫过程(即将H2S氧化为S),然后将吸收液通过固液分离后将硫磺回收,将分离出的液体泵人生物氧化塔,氧化亚铁硫杆菌将Fe2+氧化为Fe2+实现铁离子的循环使用。采用Shell-Paques工艺时主要在吸收塔内完成H2S和NaOH溶液间的反应完成H2S的去除,吸收液进人生物反应器后通过硫杆菌混合物(以脱氮硫杆菌为主)完成s2-到s的氧化,然后循环NaOH碱液并回收硫磺。原料气脱硫和硫磺回收采用BIODESULF工艺时均在吸收塔内完成,厌氧条件下的硫杆菌混合物通过碳源(cO2或HCO3-)和氮源(NH4+或NO3-),完成H2S、CS2、硫醇到S的氧化。Bio-SR和Shdl-Paques工艺采用的菌种、溶液pH值以及吸收HzS的试剂均不相同,导致菌种活性、脱硫速率也不同。Shdl-Paques的弱碱性条件下反应及处理过程有效降低了对设备的腐蚀,混合菌种的生物活性具有较高的稳定性,SheH-Paques的吸收塔规模限制了碱液吸收H2s的效率及硫磺回收效率,并且涉及大量的碱液循环过程。有氧条件下操作的SheH-Paques工艺若在同一反应器中完成脱硫和硫回收过程,需对配氧比进行严格控制以确保反应过程的安全进行。无氧的相应工艺正在开发中。在无氧条件下使用且应用混合菌种的BIODESULF工艺有待完善。

石油的硫化物以噻吩类化合物为主,可使用DBT降解微生物完成脱硫过程,例如柴油使用红串红球菌(一种异养菌)完成生物脱硫,主要将二硫化物及DBT等使用4s途径完成降解,dszA、dszB及dszC分别为参与该代谢途径的DszA(二苯并噻吩磺胺单加氧酶)、DszB(2-羟基联苯-2-亚硫酸盐脱亚磺酸酶)、DszC(DBT单加氧酶)的编码基因,由其组成一个位于质粒pSOX上的操纵子,非水溶性有机硫在反应器(气升式)中通过该菌可完成到水溶性化合物的转化,再通过水力旋流油水分离器将产物进行分离,再生后的细胞可循环利用。不同于天然气等生物脱硫工艺,石油生物脱硫使用的细菌需碳源和能源使用有机物,直接添加营养物质易导致石油本源微生物繁殖进而腐败原油和石油产品,需采用休止细胞(其中的酶仍具有催化作用,但已停止生长)。

5结语

生物脱硫工艺相比于传统脱硫技术资源化程度高适用范围更广,闭式循环处理过程在提高H2S脱除率的同时有效避免了对环境造成的污染,将天然气和石油经生物脱硫后,可将硫化氢转换为硫磺,回收利用硫磺资源是生物脱硫的一大优势。使用生物脱硫工艺对含硫气藏进行合理开发利用的前景十分广阔。在工业领域已有一定应用基础Bio-SR及Shell-Paques生物脱硫工艺针对不同的工况条件可发挥出更大的作用,实际应用时需根据含硫化氢天然气的具体情况选用相应脱硫工艺。