智能制造中数控机床接口方法分析

车希久

摘 要:受益于我国汽车、工程机械、航空航天、轨道交通等行业快速发展,机床等装备制造业也得到了快速发展,数控机床提供的强大工艺能力很好地满足了这些行业的巨大需求。随着信息技术与传统制造业深度融合,数控机床向高速、高精度、高可靠性、复合化等方向发展的同时,也朝着智能化方向发展。数控机床如何联入智能化管理系统,使“哑机”转化为可被实时感知、实时受控的“聪明机床”,则是实施智能制造过程中需要面对的问题。具体管理软件开发不是文章关注重点,文章仅针对数控机床与管理系统间接口,介绍一些粗浅的方法。

关键词:智能制造;数控机床;接口方法

国务院印发《中国制造2025》通知中以“一二三四五五十”为总体结构,“五五”中的第二个“五”是实行5大工程,包括制造业创新中心建设工程、智能制造工程和高端装备创新等;“十”是10个领域,包括高档数控机床和机器人、新一代信息技术产业等。可以看出,能满足智能制造要求的高档数控机床是未来发展的重点领域。高档数控机床如何满足智能制造要求、如何与新一代信息技术对接数据接口并深入融合,实现信息流打通、实现管理系统对数控机床实时感知和控制是需要关注的问题。

1 赛博物理系统中数控机床

赛博物理系统(Cyber-Physical Systems,CPS)是包含计算、网络和物理实体的复杂系统,通过信息技术有机融合与深度协作,通过各类传感器、射频识别(Radio Frequency Identification,RFID)和视频识别技术、红外感应等设备,经约定协议实现互联互通,进行信息交换,以实现智能化识别、定位、跟踪、监控和管理。在CPS中,数控机床作为物理实体通过接口实现和信息系统交互,不受空间限制,以远程、可靠、实时、安全和智能化方式管控机床,从而回归物理本原。在CPS中机床仅是很小部分,但在目前零件加工工艺流程以数控机床为工具的智能制造中,数控机床却是重要部分。

2 合理规划接口数据

数控机床作为可执行和可感知一类终端,可接收上层管理系统数据指令和反馈实时数据。既可接收制造企业生产过程执行系统(Manufacturing Execution System,MES)指令,又将生产、节拍等实时情况反馈给MES;既可接收刀具管理系统数据,又将刀具寿命等记录,并在机床更换刀具时反馈给刀具管理系统。实现这些功能离不开机床与各系统间接口数据,常见接口数据如表1所示。

智能制造是一项复杂的系统性工程,它贯穿工艺、设计、生产、管理、服务等各环节。真正想提高企业效率、效益并减少浪费,企业实施智能制造前要立足自身产品全生产周期和价值链做整体规划。数控机床方面,哪些机床需要接收、反馈哪些数据、哪些数据实时性高、哪些可间歇采集等都需规划,以便数据能有效支持企业各软件平台运行。

3 常见数控系统接口方法

国内外常见数控系统有西门子、发那科、海德汉、三菱、发格、广素、华中、科德等,还有机床厂家进行了二次开发,如马扎克、森精机、德玛吉等。系统支持通信协议不同,采用的接口方法和可采集数据也不同,下面對几种常用数控系统接口方法作简要说明。

3.1 西门子系统

840DSL是西门子一款高端数控系统,常用接口数据一般有两大类,分别是NC和可编程逻辑控制器(Programmable Logic Controller,PLC)数据。

NC数据可用以太网实现,840DSL配PCU50,预装Win XP,Win 7,Win 10,管理系统通过以太网与机床接口。可在PCU50上安装客户端软件,也可用OPC UA协议实现数据接口,840DSL有丰富数据种类可供采集,但此法对系统配置要求较高,对老系统如810D等不适用。

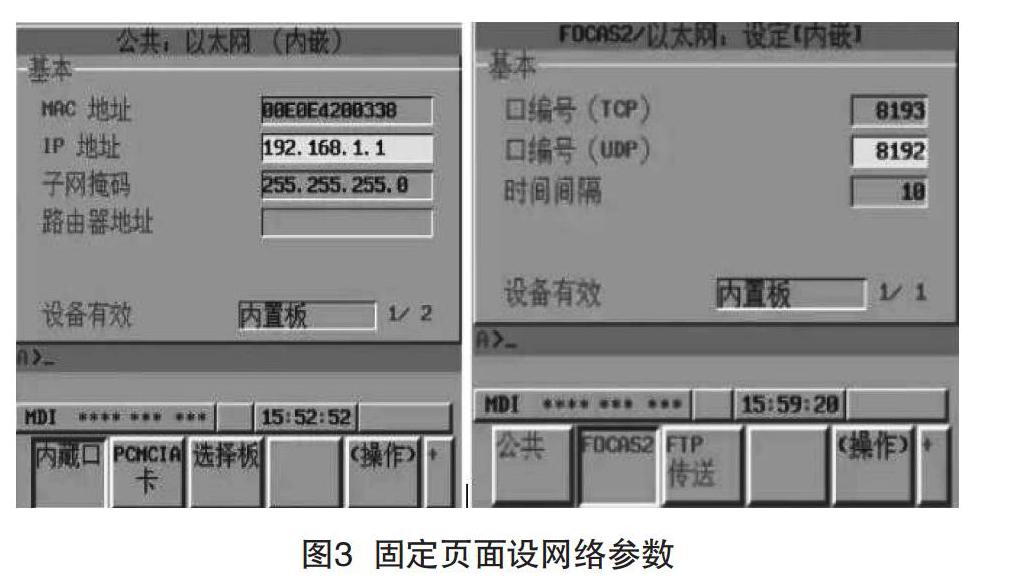

PLC数据可用OPC UA通信协议实现,也可对系统内置S7-300进行远程访问,用S7通信协议对机床少部分数据进行处理。有些机床状态可直接使用NC数据,有些状态数据需通过PLC处理才能满足要求,在处理这方面数据时,需注意S7-300数据格式,并定义好数据。下面以机床状态字为例,来举例说明。首先,西门子使用摩托罗拉风格作为“Words”或“DoubleWords”,较高部分位于较低字节,反之亦然,如图1所示。其次,设备状态字最好为连续地址,以便管理系统通过单个轮询操作读取,机床状态字定义如图2所示。机床PLC因与具体机床相关联,要对机床PLC较熟悉,才能保证机床运转不受影响。

配828DSL机床可用OPC UA通信协议实现数据接口,V4.8版本以上,支持远程建立/删除刀具数据、建立/删除加工程序和执行一个选定程序,这使828DSL接口数据和功能更加丰富。

3.2 发那科系统

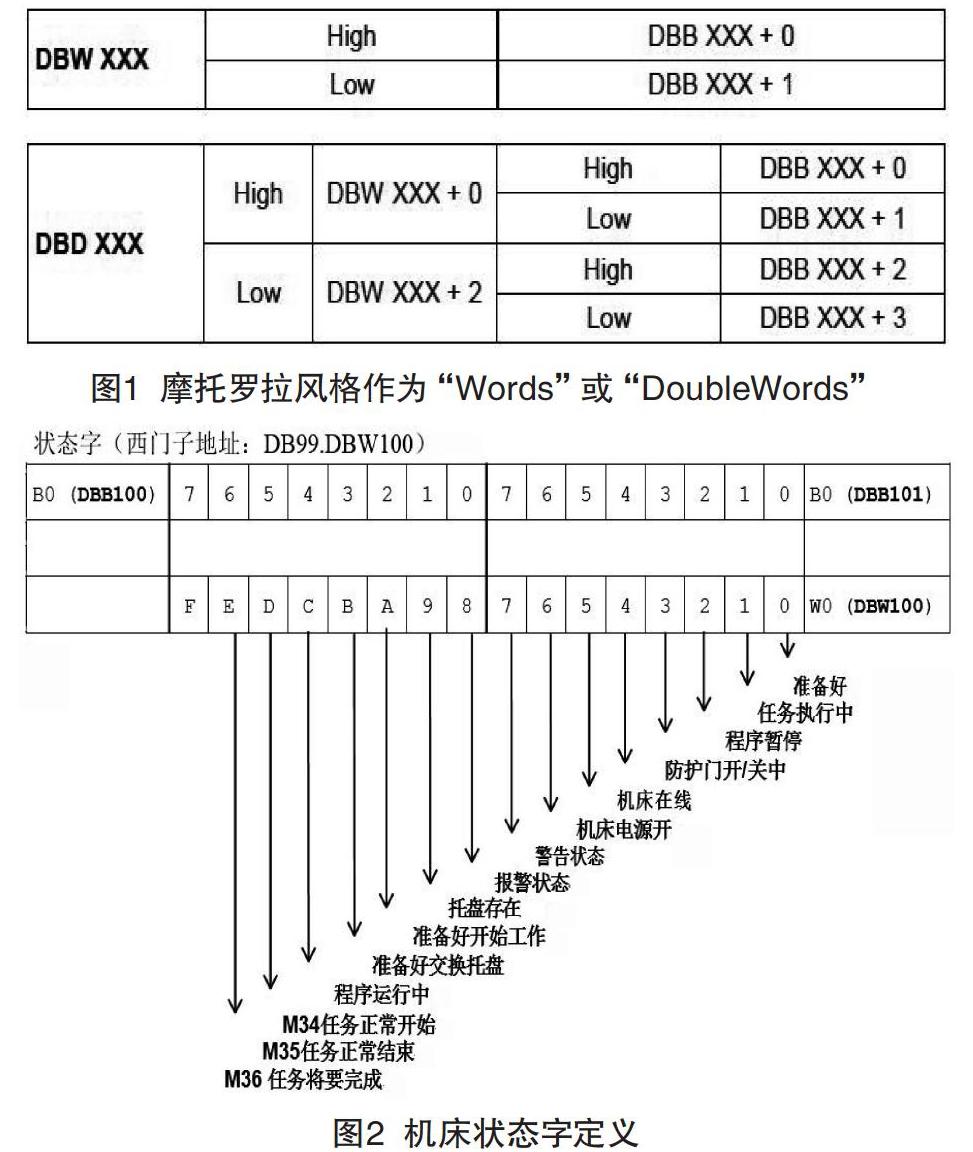

发那科系统机床数据接口方法有两种,接口数据也分NC,PLC数据两大类。一种接口方法是系统配以太网功能,管理系统通过以太网访问发那科FOCAS函数获取数据,优点是快速方便,缺点是对机床配置要求较高,因早期发那科系统有些并不配以太网接口。常用发那科系统不能预装Windows,需在固定页面设网络参数,如图3所示,具体可参考FANUC说明书。需机床PLC处理后,方可使用数据定义,与西门子系统思路相同,只是地址和格式不同,不再赘述。另一种接口方法用串口实现,需在宏程序中加串口打印输出指令,将数据从串口输出。相对以太网缺点明显:(1)输出数据有限,报警信息等输出困难。(2)要在程序中加调用指令。(3)非实时数据,机床状态改变时不立即输出,只在打印输出指令执行时才输出。此方法属有限半自动式,数据有效性受影响。

3.3 海德汉系统

常见的iTNC530系统可用以太网处理接口数据。系统有专用DNCRemoTools软件包来处理数据。软件包虽可处理大量数据,但缺点是机床DNC功能必须打开,NC软件高版本系统需向厂家买授权,系统对主轴扭矩不能直接采集,且DNCRemoTools软件包针对不同版本系统能处理的数据也有区别。

3.4 其他数控系统

除以上介绍数控系统外,随着智能制造方面需求越来越多,很多数控系统都开始配置一些类似管理系统的功能,并标配以太网口,支持通用协议如OPC UA,Modbus,Profibus及MQTT等来实现机床与管理系统间接口,如MAZAK 640和三菱M70支持CC-link,有些可用系统厂商提供软件的处理数据。

3.5 无通信接口数控系统

无以太网等通信接口,也不支持常用协议的设备,可通过增加PLC,HMI或通信模块的方法,用I/O信号来处理简单的接口数据。该方法优点是不受系统限制,缺点是能处理数据少,现场接线改动较大。

4 注意事项

4.1 生产工艺特点决定接口数据

企业有各自生产工艺特点,需处理的接口数据种类等也会有差异,单件/小批量生产工艺相对于批量生产要处理更多数据,不但要关注机床主轴、状态、进给倍率等,还要根据任务处理零件加工程序等与生产管理相关数据。

4.2 接口方法多样性和接口数据的定制性

同一企业机床配置数控系统品牌种类通常不统一,不同系统需用不同通信协议和接口方法,具有多样性特点。机床按工艺能力分有多种,为获取所需数据,各类机床的接口数据可具有定制性,以体现设备在不同工艺流程中特性和管理需要,以实现效益最大化。

4.3 接口数据的统一性

另一重要内容是接口数据统计口径,机床在工艺流程中都需何种接口数据,用什么方法统计,什么格式,都需仔细统一规划,以免出现最终总报表数据统计口径不统一情况,损失整体系统的性能。

在企业管理系统总体规划蓝图内,数控机床数据接口定义就有了明确的方向,让数控机床插上“智慧的翅膀”,距离并不遥远。