聚片孪生TiAl单晶及其应用展望*

陈 光, 陈奉锐, 祁志祥, 冯辰铭,曹月德, 许 昊, 郑 功

(1.南京理工大学先进金属与金属间化合物材料技术工业和信息化部重点实验室 南京,210094) (2.南京理工大学材料评价与设计教育部工程研究中心 南京,210094)

引 言

推重比/功重比是航空发动机的核心关键性能指标,与质量成反比,可以通过减重予以直接提高[1-3]。航空发动机叶片高速旋转(通常大中型涡扇发动机叶片转速为10~30kr/min,小型涡轴发动机叶片转速高达50~60kr/min)[4-5],每个叶片要承受十几吨的离心载荷(F=mω2r)。每台航空发动机通常有400多个叶片,离心载荷超过4kt。叶片质量如果减小1/2,则离心力相应地减小1/2,对涡轮盘、轴等的承力以及机匣的包容性要求都减少1/2,将颠覆航空发动机结构设计。

TiAl金属间化合物理论密度为3.9 g/cm3,不到镍基高温合金的1/2,是目前唯一能够在600 ℃以上氧化环境长期使用的轻质金属材料[3,6-8]。使用TiAl-4822(Ti-48Al-2Cr-2Nb)合金替代镍基高温合金用作波音787飞机GEnxTM-1B发动机最后两级低压涡轮叶片,使发动机减重约181kg[9]。“GEnxTM发动机是第1个使用TiAl(4822合金)叶片的商用飞机发动机,与以前同级别发动机相比,重大进步在推进效率,实现节油20%,降噪50%,减少NOx排放80%。GEnxTM使用最新的材料和设计流程实现了减重、效能提升和维护成本降低”[7]。

笔者在简要回顾TiAl金属间化合物研究历程的基础上,展望了新型高温高性能聚片孪生TiAl单晶及其在航空发动机叶片上的应用前景。

1 TiAl金属间化合物研究历程简要回顾

20世纪90年代开始,TiAl合金逐步进入发动机测试与商业应用阶段[19-20]。2006年6月,GE公司宣布将在GEnxTM航空发动机上使用TiAl合金低压涡轮叶片[21]。2011年,4822合金正式应用在波音747-8飞机GEnxTM-2B发动机最后一级低压涡轮叶片上[3,7]。2012年,波音787又正式商用4822合金,每架飞机装有2台GEnxTM-1B发动机,最后两级低压涡轮叶片使用4822合金[3,7-8,12-13]。斯奈克玛(SNECMA)也计划使用4822合金作为LEAPTM发动机低压涡轮叶片,代替CFM56发动机装配在波音737、部分空客A320neo和中国C919飞机[3,7,12-13]。2014年9月,空客A320neo飞机的PW1100G发动机最后一级低压涡轮叶片采用了等温锻造TNM(Ti-43Al-4Nb-1Mo-0.1B)合金,并成功实现首次试飞,2016年1月开始正式飞行[12-13,22]。

TiAl合金存在两大致命缺点:a.室温拉伸塑性低(<2%),必须开发相应的半脆性材料加工、制造以及发动机装配工艺路径,增加了设计与制造成本,且不敢用于前部的压气机[7];b.承温能力有限,强度从约650 ℃开始下降[8],700 ℃/3 000 h组织失稳[23],限制了其长时服役温度不能超过700 ℃(GEnxTM-1B发动机第6,7两级低压涡轮叶片的服役温度分别约为650 ℃和600 ℃,第5级超过700 ℃[3,7])。

2 PST TiAl单晶

如图1所示[24],镍基高温合金由传统多晶到定向凝固柱晶、再到定向凝固单晶,承温能力不断提高。因此,去除晶界、将多晶变为单晶是提高TiAl金属间化合物承温能力的有效途径[25-26]。

图1 Ni基高温合金发展历史[24]Fig.1 Development history of Ni-based superalloys[24]

2.1 PST TiAl晶体

1990年,Fujiwara等[27]发现TiAl合金中片层状组织类似于矿物晶体中的层片结构,首次借用矿物晶体学名词PST命名了TiAl合金全片层晶体,并沿用至今,如图2所示。

图2 片层结构显微组织Fig.2 Lamellar microstructure

1992年,Inui等[31-34]系统研究了PST TiAl单晶片层取向与力学性能之间的关系,如图3所示。发现PST TiAl单晶的力学性能具有明显的各向异性:90°片层取向单晶强度较高,塑性极低;30°~60°片层取向单晶塑性好,但强度很低;0°片层取向单晶具有一定的强度和塑性,居于两者之间,但是屈服强度只有300 MPa左右,不能满足使用要求。这种力学性能各向异性特征一直保持到1 000 ℃[35-38]。Inui等还发现PST TiAl单晶的强度在约800 ℃时会出现急剧下降的现象[32,39]。研究人员不断尝试着向PST TiAl单晶中添加强化元素,但效果不佳[40-41]。

图3 Ti-49.3Al PST单晶片层取向与拉伸性能之间的关系[31]Fig.3 Relationship between tensile properties and lamellar orientation of Ti-49.3Al PST single crystals[31]

1996年,Yokoshima等研究PST TiAl单晶室温和750 ℃断裂韧性,发现0°片层取向单晶的断裂韧性最高,表现出穿片层断裂特征[42-44]。Matsuo等[45-46]研究表明,0°片层取向的PST TiAl单晶850 ℃时最小蠕变速率比45°片层取向单晶低3个数量级。小于30°或大于80°片层取向单晶的最小蠕变速率也小于多晶TiAl合金,当片层取向为0°或90°时,PST TiAl单晶的最小蠕变速率显著降低。需要说明的是,上述PST TiAl单晶片层取向与力学性能关系研究所用试样是从TiAl合金多晶切取出来的小试样,并非直接制备出的单晶试棒。

2.2 TiAl单晶制备研究回顾

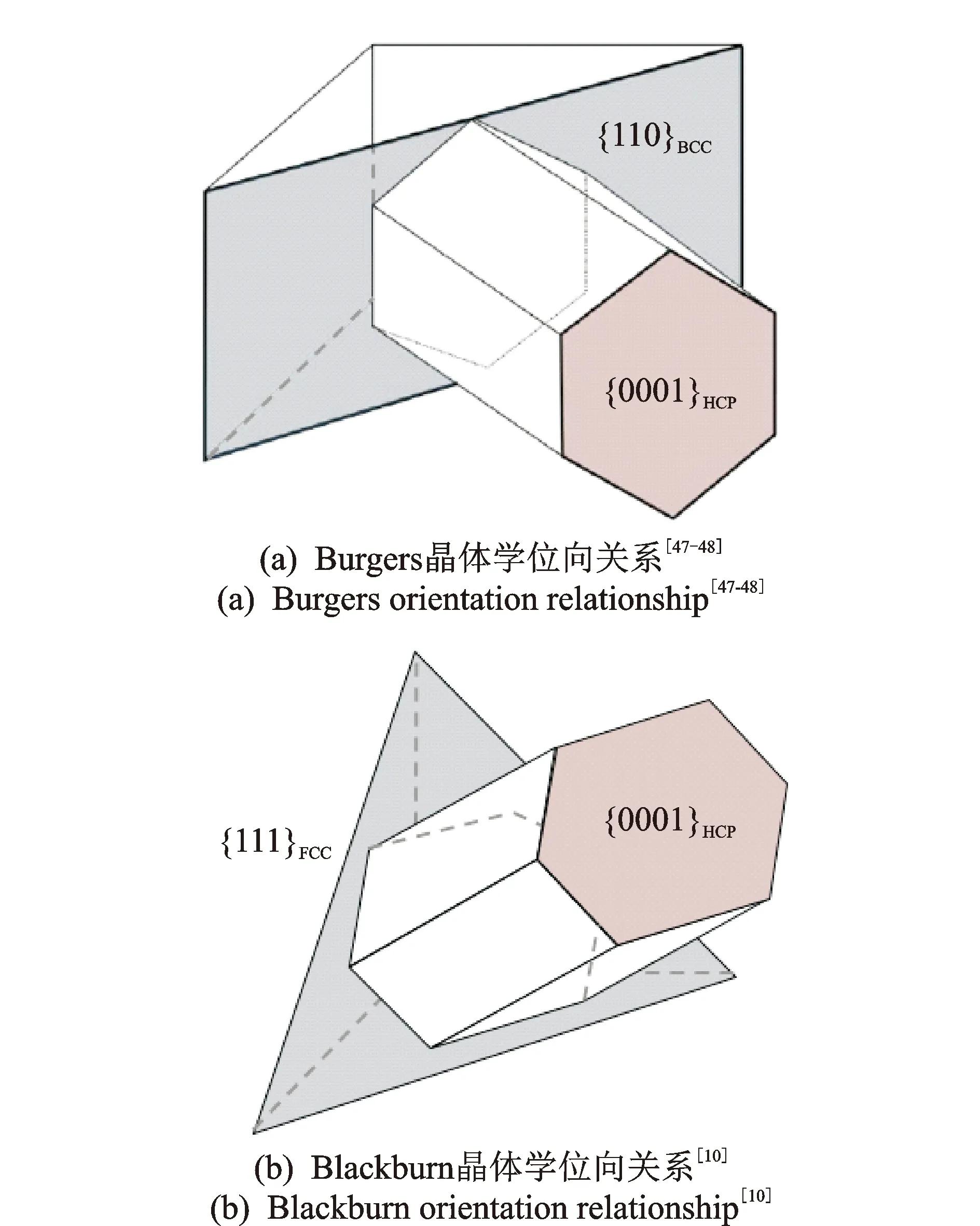

Burgers[47]和Blackburn等[10]晶体学位向关系分别是体心立方(body-centered cubic,简称BCC)相发生固态相变生成密排六方(hexagonal close-packed,简称HCP)相,以及HCP相发生固态相变生成面心立方(face-centered cubic,简称FCC)相,新相与母相之间遵循的位向关系,即{110}BCC∥{0001}HCP和{0001}HCP∥{111}FCC,如图4所示[48]。TiAl合金中的β相、α相和γ相分别为BCC,HCP和FCC结构,不同初生相TiAl合金在定向凝固及其随后的固态相变规律[49-51]如下,如图5所示。

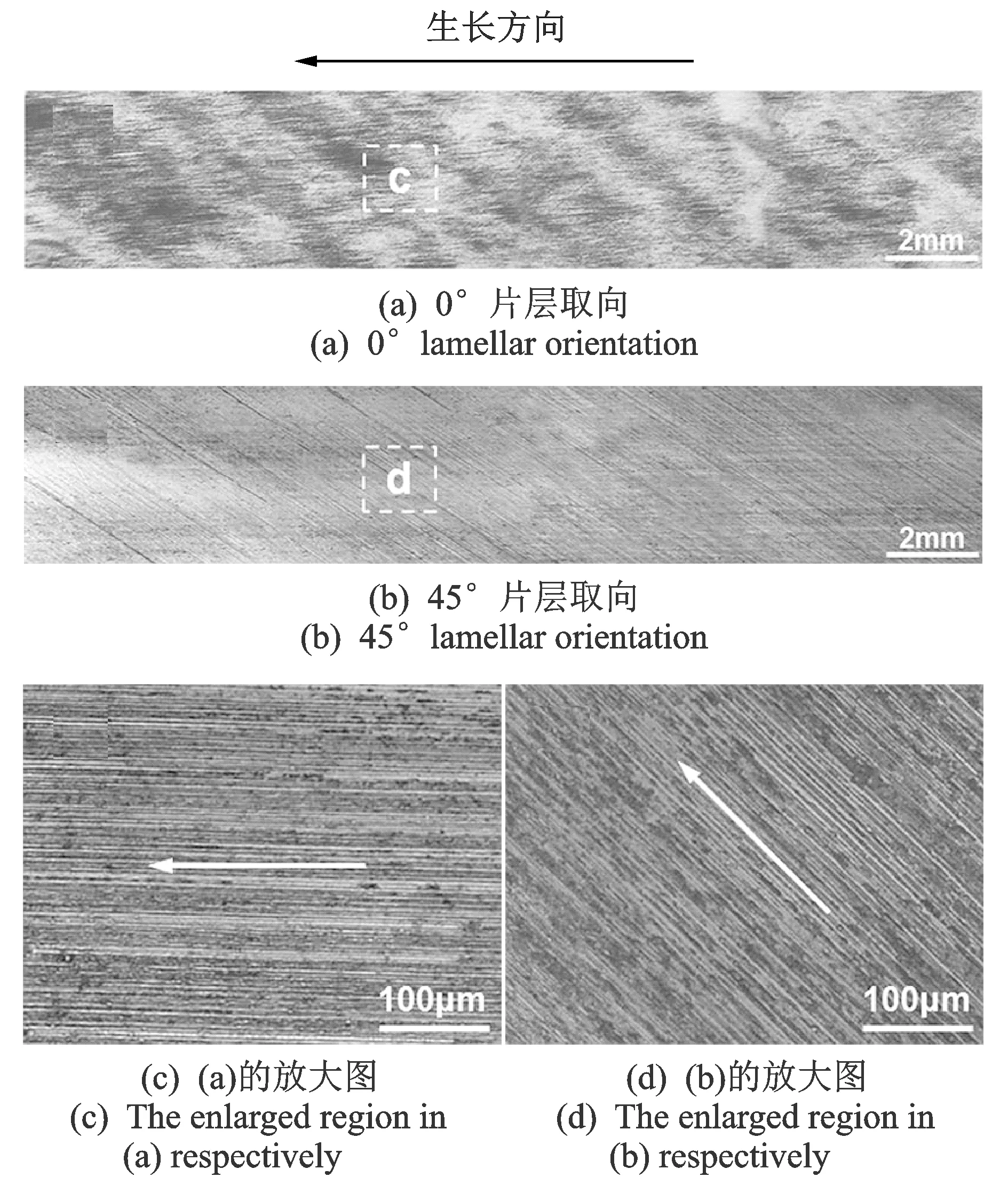

1) 初生α相TiAl合金,定向凝固择优生长方向为[0001],{0001}晶面族与生长方向呈90°,根据Blackburn晶体学位向关系{0001}α∥{111}γ,即α(HCP)→γ(FCC)固态相变过程中,新相γ的(111)面与母相α的(0001)面平行,最终形成与定向凝固生长方向垂直的PST片层(图5a)。TiAl单晶片层取向与α相的基面{0001}一致。

2) 初生β相TiAl合金,定向凝固择优生长方向为<100>,{110}β晶面族有6种取向,其中2个与生长方向成0°(图5b),4个与生长方向成45°。根据Burgers晶体学位向关系{110}β∥{0001}α,β(BCC)→α(HCP)固态相变过程中,密排面{110}与生长方向平行的两个β变体(variants)前后会各生成2个α变体,因此得到4个α变体,其{0001}基面与生长方向平行,二次固态相变后形成的PST片层与生长方向呈0°;同理,得到8个α变体,其{0001}基面与生长方向呈45°,二次固态相变后形成的PST片层与生长方向呈45°。因此,初生β相TiAl合金定向凝固片层取向不可控,为随机事件,形成0°片层和45°片层的概率分别为1/3和2/3。

图4 Burgers和Blackburn晶体学位向关系Fig.4 Illustration of Burgers and Blackburn orientation relationship

图5 TiAl合金定向凝固和定向固态相变过程[51]Fig.5 Directional solidification and directional solid-phase transformation procedure of TiAl alloys[51]

为了获得0°片层取向TiAl单晶,开展了添加β相稳定元素的研究,主要有Nb,Mo,Cr和Mn等[52-56],以期使β相区移向富Al一侧,在较大的Al含量范围内获得稳定的全β相生长。除合金元素外,定向凝固生长速率对相图也有较大影响。速率过大,会造成相图左移(包晶反应L+β→α向低温和低Al方向偏移),变成初生α相凝固,则只能获得90°片层取向TiAl单晶[57-60]。

2002年,Jung等[50]对初生β相TiAl-X(X=Mo,Re,W)进行定向凝固研究发现,尽管初期同时产生了具有0°和45°片层取向晶粒,但随着定向凝固的进行,45°片层取向晶粒会逐渐淘汰0°片层取向晶粒(如图6所示),最终只能得到45°片层取向TiAl晶体,不能得到0°片层取向TiAl晶体。

图6 初生β相TiAl合金定向凝固过程中片层取向演化示意图[50]Fig.6 Lamellar orientation evolution of primary β phase TiAl alloys under directional solidification[50]

鉴于初生α相TiAl合金固态相变位向关系一一对应[10],Yamaguchi等[61]采用籽晶定向凝固法成功制备了0°片层取向TiAl单晶。

图7 籽晶法控制初生α相TiAl合金片层取向[42]Fig.7 Seeding method used to control the lamellar orientation of primary α phase TiAl alloys[42]

图8 籽晶法定向凝固Ti-47Al合金显微组织[67]Fig.8 Microstructure of Ti-47Al alloy growth from Ti-43Al-3Si seeding alloy by directional solidification[67]

针对Ti-43Al-3Si籽晶制备TiAl单晶所遇到的问题,研究人员采用与母合金相同成分的籽晶,虽然避免了成分过渡区,但籽晶在热稳定化处理过程中片层取向难以保存[74-79]。为解决籽晶片层取向热稳定性问题,杜玉俊[80]通过控制动力学条件使籽晶(Ti-48Al-2Nb-2Cr、Ti-48Al-6Nb-1Cr)快速加热,但加热速率与熔区稳定性难以调控。Ding等[81-82]通过二次定向凝固自籽晶法获得了0°片层取向Ti-46Al-5Nb单晶。但上述籽晶法定向凝固TiAl单晶的力学性能均不理想。

2.3 高温高性能聚片孪生TiAl单晶

图9 BCC-β和HCP-α相定向凝固等温面的原子排布及相界面[51]Fig.9 Atomic arrangement and phase interface of the BCC-β and HCP-α phase in the isotherm surface during directional solidification process[51]

图10 聚片孪生TiAl单晶片层取向[51]Fig.10 Lamellar orientation of PST TiAl single crystals[51]

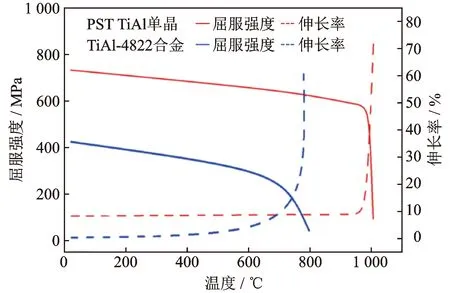

发明的聚片孪生TiAl单晶实现了强度、塑性和蠕变抗力的优异结合与整体跨越式提升,攻克了TiAl合金室温脆性大和服役温度低两大国际性难题。图11为新型高温高性能聚片孪生TiAl单晶[51]与文献报道的TiAl单晶[31,61-62,64-68,79-80]和4822合金[8,12,51]室温拉伸强度与伸长率对比。与美国TiAl-4822相比,聚片孪生TiAl单晶室温拉伸塑性由小于2%提高到6%以上,屈服强度由小于450 MPa提高到700 MPa以上,且强度和塑性均显著优于二元、三元和四元成分的其他TiAl单晶;聚片孪生TiAl单晶强度开始下降温度由TiAl-4822合金低于700 ℃提高到950 ℃以上[51,85-89],如图12所示。900 ℃抗蠕变性能优于美国TiAl-4822合金1~2个数量级[51],如图13所示。上述工作被认为对TiAl合金在更高温度的广泛应用做出了重大贡献[8],澳大利亚技术科学与工程院院士、莫纳什大学Polmear教授等[90]主编的《Light Alloys》教科书将其作为“新的突破性进展”写入第5版。

图11 聚片孪生TiAl单晶与文献TiAl合金室温拉伸性能[31,51,61-62,64-68,79-80]Fig.11 Room-temperature tensile properties of PST TiAl single crystal and reported TiAl alloys[31,51,61-62,64-68,79-80]

图12 聚片孪生TiAl单晶与TiAl-4822合金不同温度拉伸性能[51]Fig.12 Tensile properties of PST TiAl single crystal and TiAl-4822 alloy at different temperatures[51]

图13 聚片孪生TiAl单晶与TiAl-4822合金900 ℃抗蠕变性能[51]Fig.13 Creep properties of PST TiAl single crystal and TiAl-4822 alloy at 900 ℃[51]

2.4 聚片孪生TiAl单晶尚待开展的工作

每一种原创性新材料从实验室到实际应用都需经历漫长过程。TiAl金属间化合物从开始研究到进入航空发动机叶片的商业应用经历了约60年时间[9,12-13]。TiAl-4822合金从实验室研究到实际应用经历了约30年[3,7,12-13]。第1代Ni基单晶高温合金从1969年首次报道到1980年正式应用,经历了11年[23,91];之后,每一代Ni基单晶高温合金从实验研究到正式应用都经历了6~10年[24]。

新型高温高性能聚片孪生TiAl单晶在理论、技术与关键力学性能的实验室研究已经取得了突破性进展,但距实际应用还有很多工作尚待开展,具体包括:

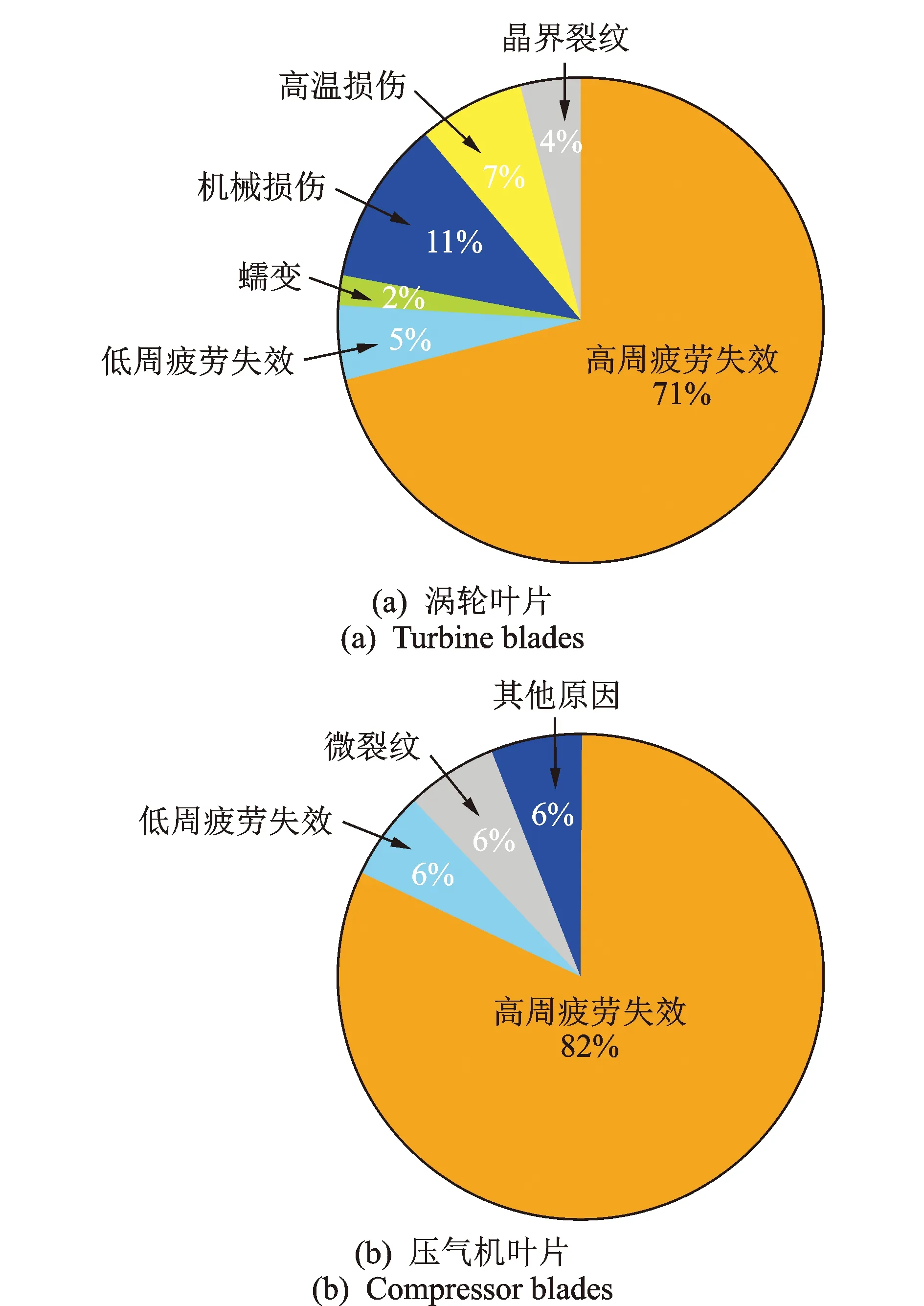

1) 疲劳行为研究。如图14[92]所示,根据中航工业集团对叶片失效分析的统计结果,故障叶片约80%的失效模式为各种形式的疲劳裂纹或疲劳断裂。需要指出的是,由于叶片工作环境复杂,疲劳断裂多数情况下并非某种单一模式,而是两种或多种模式叠加,即“复合”疲劳断裂失效。聚片孪生TiAl单晶疲劳行为研究尚属空白。

2) 抗氧化与抗腐蚀性能研究。由于航空发动机叶片被高温腐蚀性气体所包围,热氧化、腐蚀不可避免,造成叶片失效(涡轮叶片因氧化腐蚀失效故障占比约7%[92])。聚片孪生TiAl单晶抗氧化性能与抗腐蚀性能还没有相关研究[93]。

3) 蠕变行为及组织稳定性研究。航空发动机叶片长时在高温、高压、高转速下工作,蠕变抗力及组织稳定性是重要指标[94]。已有的聚片孪生TiAl单晶蠕变性能研究还远远不够。

4) 成形与加工技术研究。航空发动机叶片形状不规则、尺寸精度要求高,难以加工成形,亟待开展聚片孪生TiAl单晶成形加工技术研究。TiAl合金熔体化学活性大,与坩埚、型壳材料反应剧烈,熔模精铸定向凝固TiAl单晶几乎无法实现。

图14 2000~2012年处理的叶片失效模式统计[92]Fig.14 Statistical analysis of the failure modes of blades during 2000~2012[92]

3 新型高温高性能聚片孪生TiAl单晶在航空发动机叶片上的应用展望

航空发动机叶片从前往后依次可分为风扇叶片、低压压气机叶片、高压压气机叶片、高压涡轮叶片以及低压涡轮叶片等[95-96]。图15为PW1100G和GEnx两种典型航空发动机结构示意图。

图15 两种典型发动机结构示意图Fig.15 Schematic of two typical engines

低压压气机叶片工作温度小于500 ℃,目前使用钛合金[95]。高压压气机前几级叶片工作温度小于550 ℃,目前使用高温钛合金,后几级叶片的工作温度达到550~650 ℃。由于钛合金的长时工作温度不超过550 ℃,因此采用镍基变形高温合金,比如Inconel 718、GH 4169等,密度约为8.2 g/cm3[24,95]。现有TiAl(4822)合金因室温拉伸塑性低(<2%),不敢用于前部的压气机[3]。新型高温高性能聚片孪生TiAl单晶室温拉伸塑性大于6%,可望替代镍基高温合金,应用于钛合金承温能力不能胜任的高压压气机叶片。

低压涡轮叶片工作温度约600~1 050 ℃[95]。GEnxTM-1B航空发动机最后两级低压涡轮叶片工作温度分别约为600 ℃和650 ℃[3,7,97],4822合金已经成功替代镍基高温合金应用于最后两级低压涡轮叶片。聚片孪生TiAl单晶由于承温能力大幅度提高到950 ℃以上,有望应用于现有TiAl合金不能胜任的700 ℃以上温度范围服役的涡轮叶片,替代镍基高温合金。

合理的空心气冷结构设计与耐高温隔热层相结合,是镍基单晶高温合金用于超过其熔点的高压涡轮叶片的成功经验[95-96]。文献[98-99]报道陶瓷隔热层能使涡轮叶片表面温度降低100~300 ℃,结合空心气冷和热障涂层,使用温度至少提高500 ℃。若研发出聚片孪生TiAl单晶空心气冷和陶瓷隔热层技术,聚片孪生TiAl单晶空心叶片将用于950 ℃以上温度范围,实现大幅度减重、降低离心载荷,颠覆发动机结构设计。