弹上用驱动器电路板热仿真分析及试验研究

井海明 弭 艳 张红霞 任仲强

弹上用驱动器电路板热仿真分析及试验研究

井海明 弭 艳 张红霞 任仲强

(北京航天动力研究所,北京 100076)

弹上用驱动器电路板工作于大气层外真空状态下,环境温度为-45℃~60℃。考虑环境的恶劣性,且弹上用驱动器工作时产生的热量,为保障印制电路板(PCB)元器件处于正常工作的温度范围,进行有效的热仿真研究十分必要。本文对某型弹上用驱动器的PCB电路板进行建模,利用以计算流体动力学(CFD)为核心的热仿真软件Icepak,分别进行常温常压及真空环境下的热仿真分析,并通过红外测温仪对常温常压下的弹上用驱动器进行了温度实测的试验验证,不仅验证了本PCB板模型的准确性,通过仿真分析还得出,各元器件的最大温度都在允许的工作范围内,验证了某型弹上用驱动器电路板热设计的合理性。为高可靠性、多功能、高集成、适应性强的电路板开发提供了有力保障。

印制电路板;热仿真;计算流体动力学;Icepak

1 引言

弹上用驱动器具有小型化、集成化、高性能等特点,同时其工作环境恶劣且复杂,性能参数要求严格且多样。因此,其热性能对弹上用驱动器的可靠性十分重要,尤其是电子元器件,表面温度可以影响电气性能。温度过低和过高,都会造成元器件的电气性能失效,进而影响其寿命和工作可靠性。根据电子行业元器件温度法则可知,工作温度每上升10K,元器件的失效率会提高一个数量级。因此,PCB电路板的热设计是保证弹上用驱动器可靠性的主要因素之一。鉴于电子产品热设计的重要性,许多专家和学者对电子热设计进行了大量的研究和论证。李琴等人利用热仿真软件对热设计方案进行仿真,并与实际方案进行对比分析,验证了热设计方案的可行性[1]。参考文献[2]中利用仿真软件进行热设计,分别记录仿真和实测的电路板及各元器件的温度变化,热仿真软件的仿真温度和红外测试仪的实测温度存在很小的差别。

利用热仿真软件进行电路板的热设计已成为设计者的重要手段[3]。相比经验设计,通过软件进行热设计不仅节约大量时间,而且还可以反复验证,避免电路板及电子元器件等原材料的浪费。同时,热仿真软件可应用于产品的各个阶段,有效的降低热设计风险,缩短研发和生产周期[4]。

2 热设计理论和研究方法

2.1 热设计理论

由热力学第二定律可知,物体间存在温度差,能够形成能量的转移,即热传递。根据热传机理,热传递有三种基本方式:热传导、热对流和热辐射[5]。由于弹上用驱动器的工作状态位于真空中,且处于密封环境,因此,不考虑由热对流引起的电路板及元器件的温度变化。

2.1.1 热传导

热传导是物体各部分之间不发生相对位移的情况下,借助微观粒子如原子、分子、电子等,进行热运动,引起的热量传递。由于电子元器件工作,势必会将电能转换成热能。但同时又因为不同功率、不同体积、不同外观的元器件产生的热能是不一样的,从而引起了温度差。温度高的元器件通过电路板将能量传递给温度较低的元器件,这样就形成了热传导。热传导过程,满足傅里叶定律,如式(1)所示:

其中,是热传导系数,为热传导的热量,为传导面积,为两传导面之间的距离,为时间,为温度。

2.1.2 热辐射

物体由热产生电磁波,将能量传递出去的过程称为热辐射。电子元器件之间不断的发射和吸收热辐射,同时热辐射还有反射和透射过程。热辐射之间的能量传递满足斯特藩-玻尔兹曼定律,如式(2)所示:

其中,为绝对温度,为黑体的辐射系数,绝对黑体=1;为斯特藩常数;为辐射力。

2.2 热设计研究方法

Icepak是一种专业且成熟的热学分析和仿真软件。依托数字计算机技术和数值分析法,能够将温度计算结果以图像的形式表示出来。数字分析法结合有限元和有限差分法,遵循能量定律的情况下,建立能量转换的微分和积分方程,并进行离散化处理,将PCB和各元器件的温度变化转换成有限离散点上的温度变化[6]。通过计算这些离散点的温度,就可以快速获取各元器件的温度值。

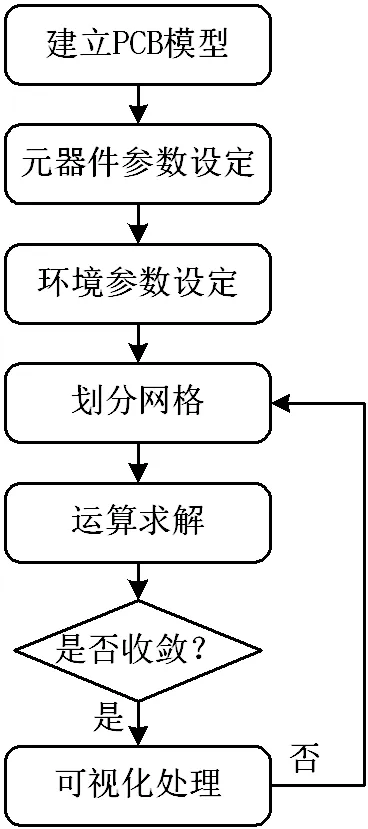

3 电路板热仿真实验

利用Icepak热仿真电路板,先建立PCB的模型,设定主要元器件的功率参数。设置Icepak的环境参数,,将建立好的模型自动划分网格,然后运行求解[7]。如果求解不收敛,需要调整求解方程的迭代次数和计算步长等[7]。仿真流程如图1所示,整个过程中最重要的是PCB模型建立和元器件参数设置。

图1 电路板热仿真流程图

3.1 电路板建模

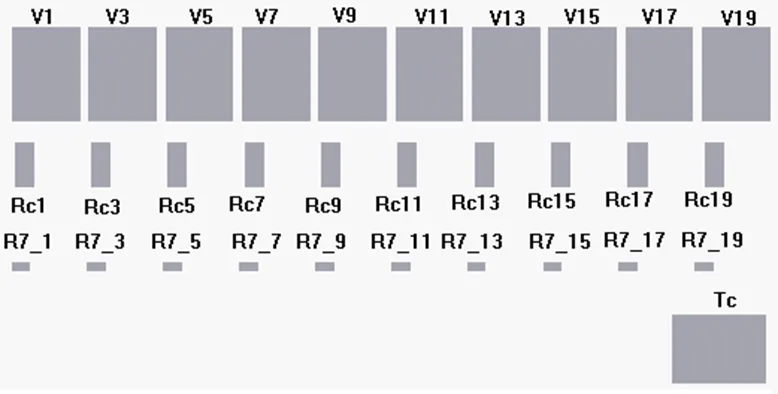

精确建立弹上用驱动器的电路板模型,对热仿真结果非常重要。以某型号弹上用驱动器电路板为模型,PCB电路板的长度为134mm、宽度为111mm、厚度为2mm,PCB板的材料是绝缘材料FR4和附铜的多层复合材料(覆铜环氧玻璃布层压板)。通过仿真计算可知,PCB板的切向导热率为16.6145W(m·k),法向导热率为0.376287W(m·k),设置PCB板和各元器件的表面材料发射率均为0.8。同等比例下,将各元器件放置在PCB板的上下层。由于各元器件的发热情况不同,建模过程中,筛选出功率较大的元器件并建模,其它无功率或者因脉冲工作仅产生极小功率的元器件忽略。各元器件分别用字母代替,建模情况如图2所示。

图2 PCB板建模结果

3.2 元器件参数设置

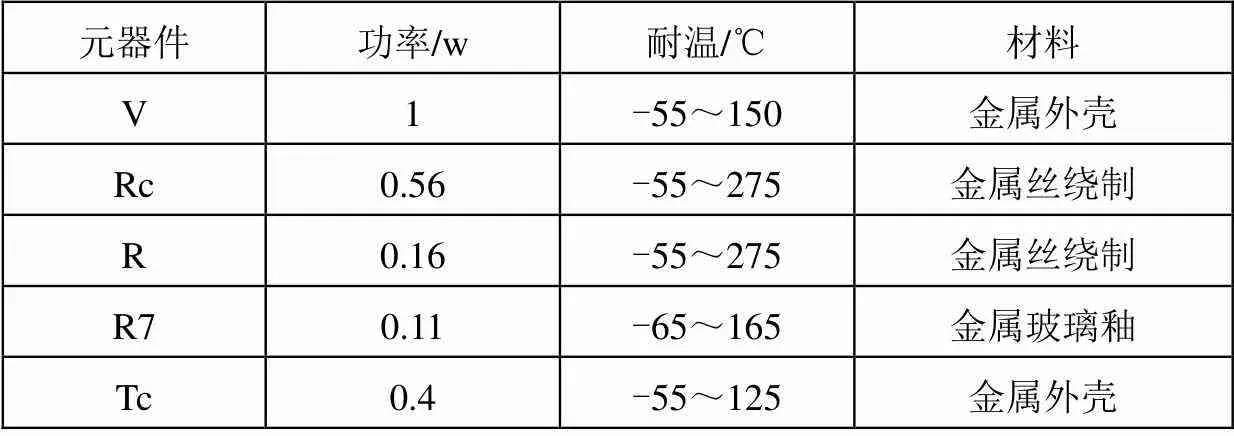

根据元器件的工作机理和性能参数,选择功率较大且温度变化大的元器件建模,其功率、耐温、材料等具体参数如表1所示。

表1 建模元器件参数

3.3 模型网格划分

在热仿真实验过程中,网格划分是一个非常重要的步骤。划分的网格越多,虽然可以提高仿真的精度,但是会影响计算效率。反之,网格划分较少则会影响计算的准确性[8]。因此,合理的网格划分,才能兼容保证计算精度和计算效率。设置相应的网格划分参数[9],并利用Icepak软件的自动网格划分功能,软件根据建模的情况,智能划分网格。

4 电路板热仿真结果及试验对比分析

根据某型弹上用驱动器电路板的实际工作状态,选择一种工作模式进行仿真分析。通过分析可知,本工作模式下,温度显著变化的元器件有场效应管(V1,V2,V13,V15,V17,V19)、片式电阻器(R7_1,R7_2,R7_13,R7_15,R7_17,R7_19)、电压调整器(Tc)、电阻(R)和绕线电阻器(Rc_1,Rc_2,Rc_13,Rc_15,Rc_17,Rc_19),因此,对这些元器件建模仿真分析。

4.1 常温常压下热仿真分析及试验验证

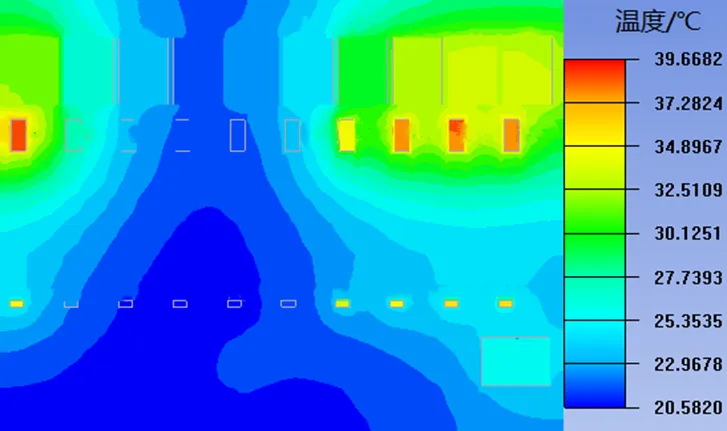

为确保PCB板模型的准确性和真空状态下热仿真结果的有效性,先在常温常压下对弹上用驱动器电路板热仿真分析,设置仿真时间=200s,常温常压下=20℃,温度分布云图如图3所示。

图3 PCB板及元器件温度分布云图(T=20℃)

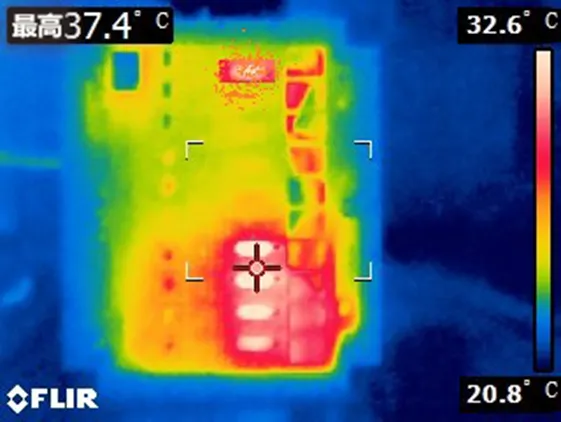

对同等工作状态下的弹上用驱动器通过使用红外测温仪测量温度,试验测试结果如图4所示,实测出温度变化最大的元器件为Rc。

图4 红外测温仪测试温度(T=20℃)

常温常压下,由于空气介质的存在,各元器件产生的热会发生热对流现象,将部分热量传递到空气中。由图3和图4可以看出,在相同工作模式下,相同的工作时间,仿真得到的最高温度和红外测试的最高温度分别是39.6℃和37.4℃。因此,常温常压下,基于本PCB板模型的仿真温度和实测温度非常接近,验证了模型建立的合理性和正确性。

4.2 模拟真空环境的热仿真分析

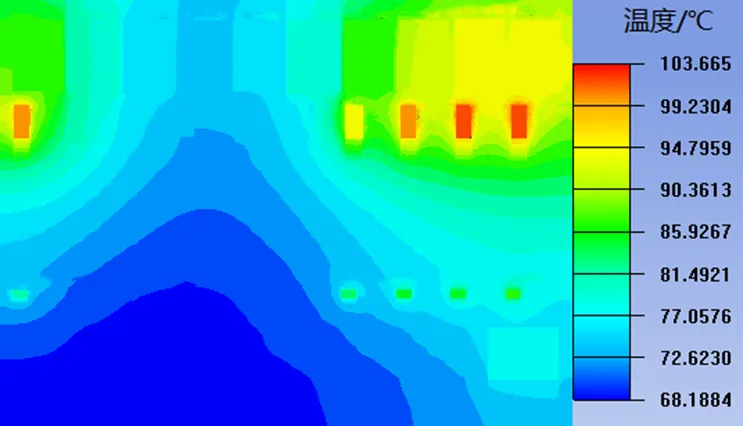

图5 PCB及元器件温度分布云图(T=60℃)

设置仿真时间=200s,超真空环境温度=60℃,模拟对真空环境的弹上用驱动器进行热仿真分析。经过运行求解和可视化处理,以元器件对象表面温度作为参考点,温度分布云图如图5所示。

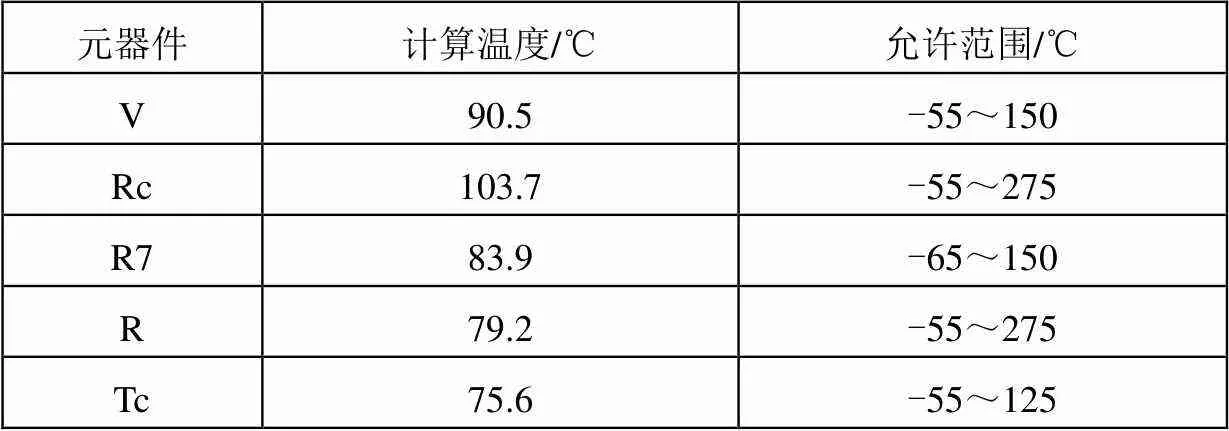

由仿真结果可以看出,随着仿真时间的增加,各元器件温度不断升高。不同元器件升温速率存在差异,这是由元器件间的功率、尺寸和相对位置的差异所导致[10]。其中绕线电阻Rc的在初始阶段升温最快,仿真时间200s时的温度也显著高于其他元器件。结合温度变化曲线,分别获取200s内各元器件最高温度值,并与元器件温度允许范围对比,如表2所示。可以看出,各元器件的最大温度都在允许的温度范围内。

表2 元器件的仿真温度

5 结束语

本文以某型弹上用驱动器电路板为例,完成了对该电路板的建模、元器件参数设置及网格划分等,利用Icepak对常温常压下弹上用驱动器电路板进行了热仿真分析,并通过红外测温仪对相同工作模式下的弹上用驱动器进行了温度实测的试验验证,验证了本PCB板模型的准确性。随后对该PCB板模型在真空环境下的相同工作模式进行了热仿真分析。通过仿真分析得出,各元器件的最大温度都在允许的工作范围内,验证了某型弹上用驱动器电路板热设计的合理性。利用该热仿真软件,使元器件布局更加合理,有效地降低设计周期,减少工作量,避免由热设计带来的原材料浪费问题,极大地节约了成本。热仿真软件的应用,为高可靠性、多功能、高集成、适应性强的电路板开发提供了有力保障。

1 李琴,朱敏波. 电子设备热分析技术及软件应用[J]. 计算机辅助工程,2005,2:50~52

2 王红涛. 基于ANSYS的电路板组件热仿真及试验验证研究[J]. 现代信息科技,2018,5:29~35

3 李承隆. 电子产品热设计及热仿真技术应用的研究[D]. 成都:电子科技大学,2010

4 李根宝. 多芯片PCB板热布局优化试验研究及数值模拟[J]. 电子器件,2017,40(4):800~803

5 沈翔瀛. 变换热学:热超构材料及其应用[J]. 物理学报,2016 (17):178103-1~178103-27

6 朱博峰. 基于解析方法和有限元联合仿真方法的补偿脉冲发电机温度场计算[J]. 研究与设计,2015,42(7):20~25

7 马岩. 印制电路板详细模型的热仿真分析[J]. 机械设计与制造工程,2016,45(1):52~55

8 齐学义. ANSYS ICEM网格划分中有洞问题的分析[J]. 兰州理工大学学报,37(1) :41~44

9 袁亚辉. 热辐射在电子设备热仿真中的影响[J]. 设计与研究,2018(1):34~36

10 张世欣. 印制电路板的热设计和热分析[J]. 现代电子技术,2017(257):189~192

Thermal Simulation Analysis and Experimental Study of Driver Circuit Board for Missile

Jing Haiming Mi Yan Zhang Hongxia Ren Zhongqiang

(Beijing Aerospace Propulsion Institute, Beijing 100076)

Driver circuit board on the missile works in the atmosphere under vacuum where the ambient temperature is between -45~60℃. Due to the harshness of the environment and the generating heat by working, it is necessary to carry out effective thermal simulation research to ensure that the PCB components are in the normal working temperature range. This article built the board level PCB model, and utilized thermal simulation software icepak centered on CFD to perform thermal simulation of PCB in vacuum. The simulation results obtained the temperature change and the highest temperature of each component and all the temperature are normal which verified the rationality of thermal design. According to the result, we can perform component layout adjustment to improve reliability of the PCB.

print circuit board;thermal simulation;computational fluid dynamics;icepak

井海明(1990),助理工程师,控制科学与工程专业;研究方向:轨姿控发动机电控设计。

2019-05-31